富氧燃烧烟气压缩净化及高浓度CO2制备工艺研究

徐明新,吴亚昌,王涵啸,欧阳昊东,陆 强

(华北电力大学 生物质发电成套设备国家工程实验室,北京 100206)

0 引 言

为应对温室效应引发的全新气候变化形势,发展碳捕集与封存技术(Carbon capture,utilization and storage,CCUS)刻不容缓。富氧燃烧是一种典型的燃烧中CCUS技术,其在现有锅炉基础上,借助烟气再循环技术,将高纯度氧气和再循环烟气混合,替代传统空气辅助燃料燃烧。再循环烟气既可实现燃烧过程温度调控,又能实现烟气中CO2富集,使CO2体积浓度达到90%(干烟气)。这部分高浓度CO2经后续处理后,便可直接封存或转化利用。相较于其他CCUS技术,富氧燃烧技术具有相对成本低、易于现有机组改造等优势,被认为是最有可能大规模推广和商业应用的CCUS技术之一[1]。

围绕富氧燃烧技术,大量学者已从燃料燃烧特性、污染物迁移转化特性、传热传质特性、锅炉设计与运行优化、燃烧后烟气净化及CO2纯化等诸多方面开展了系统深入研究[2-4]。燃料经过富氧燃烧可实现烟气中CO2富集,但燃烧后烟气中仍有部分O2(3%~5%)、N2、H2O、燃烧产生的典型污染物(如SO2、NOx、Hg)等,这部分杂质气体会造成CO2压缩运输过程管道腐蚀、结冰、堵塞等,严重危害设备运行稳定及液体CO2品质,因此,富氧燃烧后烟气的压缩净化及CO2提纯(CO2compression and purification,CPU)对于整个富氧燃烧系统至关重要[5]。

基于铅室反应(Lead-chamber-process)的烟气压缩净化是典型的富氧燃烧烟气净化技术,其通过多级压缩将烟气提高至较高压力,并降低至较低温度,促进SO2、NO氧化并生成酸溶液,实现其脱除净化[6]。加压是上述反应发生的必备条件,提高反应压力可促进NO氧化生成NO2,从而实现液相吸收脱除[7],NO2还可促进SO2氧化及其向H2SO4的转化[8]。氧气和水也对SO2及NOx的脱除有重要影响。有氧存在下,NO易被氧化成NO2,而SO2的氧化反应较弱[9]。若反应过程同时有水存在,则SO2易被氧化成SO3,从而形成稀硫酸[10]。

截至目前,加拿大CANMET[11]、法国Air Liquide[12]、德国Linde[13]、美国Praxair[14]、Air Products[15]、国内华中科技大学[16]、神华国华电力研究院[17]等单位分别开展了富氧燃烧烟气压缩净化工艺探索。证明相较于其他净化方法,铅室法的CO2回收率更高[18]。且除常压富氧燃烧外,加压富氧燃烧时,采用铅室法烟气净化同样可实现SO2脱除效率达到99%以上[19]。

然而,目前的研究还停留在工艺验证阶段,对于具体CPU各单元运行特性的研究仍不深入,特别是烟气净化过程SO2、NOx的迁移转化机制、系统主要运行参数(如压力、温度、停留时间等)与污染物脱除效率的关联特性仍不明确。此外,现有研究对净化后烟气的深度提纯与高浓度CO2制备的关注也相对较少。经脱硫、脱硝净化后的高浓度CO2烟气中仍含有部分杂质气体(如O2、N2),如何实现上述杂质气体与CO2的分离,将直接关系到液体CO2纯度及其后续转化利用。因此,基于富氧燃烧的烟气净化及CO2纯化的相关研究仍有待开展。

综上所述,本文基于300 MW富氧燃烧电站排烟参数,构建了含SO2与NOx脱除以及CO2深度提纯的全流程富氧燃烧烟气压缩纯化流程,以探索压缩纯化过程的反应动力学、净化与提纯单元的运行特性及参数关联性、全流程功耗,并基于工艺计算结果,提出了最佳运行调控参数。结论可为富氧燃烧烟气净化与纯化系统搭建提供理论指导和数据支撑。

1 工艺介绍及评价指标

1.1 富氧燃烧烟气压缩净化反应机理分析

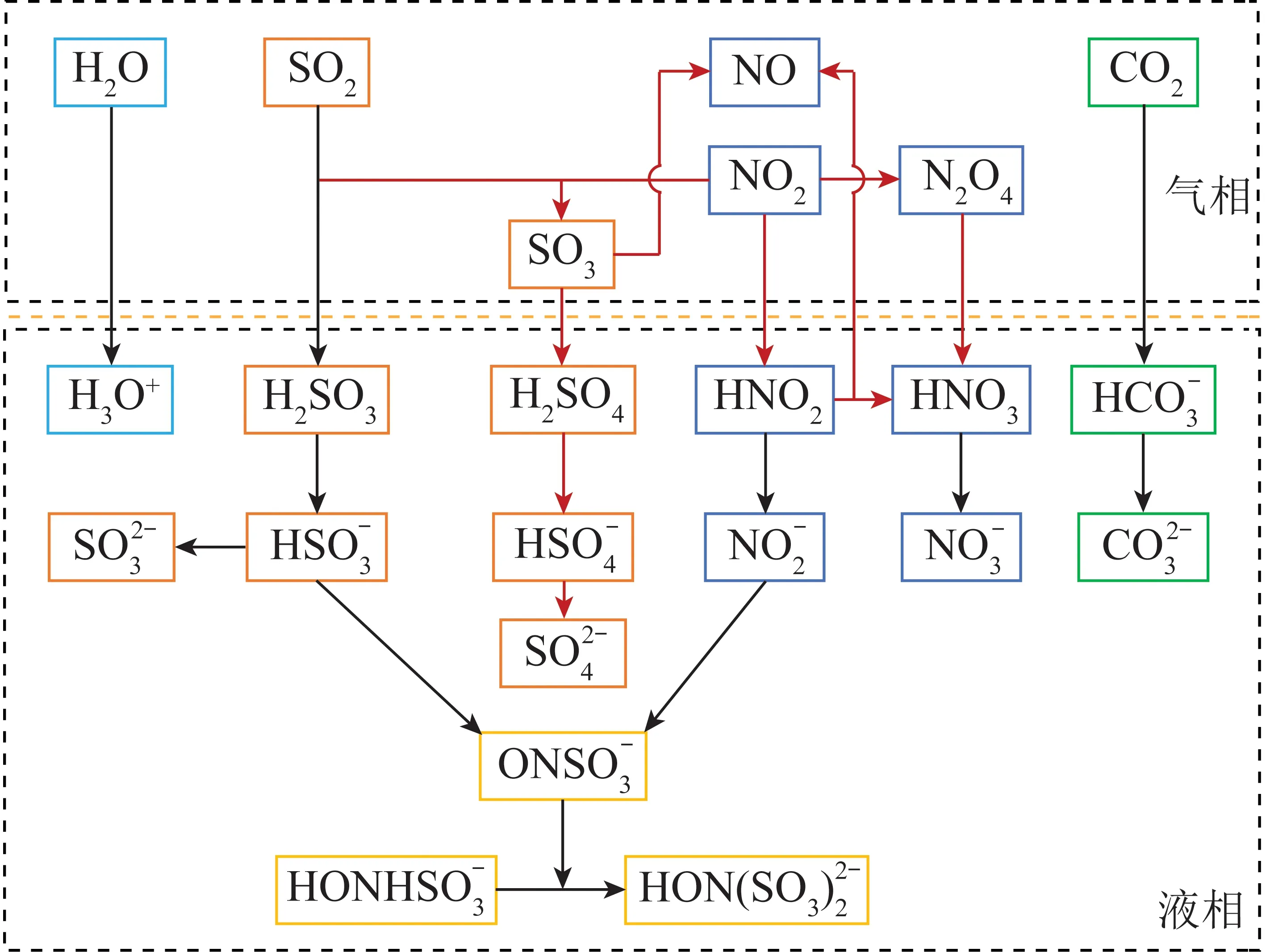

富氧燃烧烟气压缩脱除SO2与NO的具体反应路径如图1所示,其核心过程包括:酸性条件下(pH=1~4),NO被加压氧化形成NO2,SO2被NO2氧化成SO3,并溶于水生成H2SO4,实现SO2脱除。同时,NO2会进一步聚合形成N2O4,NO2和N2O4溶于水,形成HNO2和HNO3,HNO2性质不稳定,进一步分解形成NO和HNO3。

图1 烟气压缩净化脱除SO2与NO反应机理

上述SO2与NO化学吸收的核心反应机理及其动力学参数见表1,其中R1、R2、R5为气相反应,其余为液相离子反应[20]。

表1 本研究所规定化学反应及其动力学参数

1.2 富氧燃烧烟气压缩净化及CO2提纯工艺

基于上述反应机理,本文建立了全流程富氧燃烧烟气压缩净化与高纯度CO2制备工艺系统,如图2所示(Qre为回收余热)。该系统主要包括4个子系统,分别为脱硫子系统、脱硝子系统、提纯子系统以及液体CO2升压子系统。在脱硫子系统内,烟气经闪蒸除水后进入一级压缩机增压升温,增压后热烟气流经热量回收换热器降至常温,然后进入SO2吸收塔内进行酸洗脱硫。在吸收塔内,烟气自下向上流动,经分流循环的酸溶液自塔顶向下与烟气构成逆流,实现烟气中SO2氧化吸收。塔底收集的稀硫酸溶液一部分在循环泵作用下循环回吸收塔内,剩余部分则作为稀硫酸产品。在酸溶液再循环回路配置有热量回收换热器,以回收再循环酸溶液余热。脱硝子系统与脱硫子系统基本类似,区别在于脱硫塔顶烟气在进入NO吸收塔前,需先增压并进行烟气余热回收。

经酸洗净化的烟气进入提纯子系统进行后续纯化。CO2提纯过程采用低温精馏。由于CO2与其他气体组分在特定温度、压力下沸点不同,相对挥发度差异大,低沸点轻组分(N2、O2)从液体CO2中析出,从而得到高纯度液体CO2。在提纯子系统,烟气先进入压缩机增压,随后进入冷凝器进行预冷凝,再进入过冷器液化,所得液体进入提纯塔提纯。在提纯塔给料点下部(提馏段),液体与塔底再沸器产生热蒸汽逆流,因气体沸点不同,O2、N2挥发进入蒸汽中。在给料点上部(精馏段),蒸汽与自塔顶冷凝器冷凝液体形成逆流,蒸汽中部分CO2气体被冷凝、回收,未冷凝的杂质气体等则由提纯塔顶排出。随后,这部分自提纯塔顶排出的高压低温烟气进入烟气冷凝器进行冷量回收后排空(这部分烟气又称为驰放气)。塔底回收的高浓度CO2液体则进入升压子系统,在高压泵作用下增压至所需储存压力(10 MPa),送入储罐,储存备用。

图2 富氧燃烧烟气压缩纯化及高浓度CO2工艺流程

1.3 模型构建

参照300 MW富氧燃烧电站锅炉排烟参数[21],本文采用Aspen Plus软件对上述系统进行模拟计算,设定烟气流量为55.4 kg/s,烟气成分见表2。SO2吸收塔、NO吸收塔以及CO2提纯塔均采用RadFrac模块,采用ELECNRTL物性方法计算SO2与NO的吸收反应过程[22],相关反应及动力学参数见表1。采用RK-SOAVE物性方法计算CO2提纯过程[20]。采用PENG-ROB物性方法计算烟气压缩、热量回收等过程,其中压缩机采用ASME多变压缩模型[23]。系统管路、分流及换热器的压力损失、热损失等忽略不计。

表2 模拟烟气主要组分及含量

1.4 评价指标

本研究以SO2、NO脱除效率以及CO2回收率等作为主要评价指标。SO2与NO的脱除效率(η(SO2)、η(NO)分别按式(1)、(2)计算。

η(SO2)=[min(SO2)-mout(SO2)]/min(SO2)×100%,

(1)

η(NO)=[min(NO)-mout(NO)]/min(NO)×100%,

(2)

式中,min(SO2)为初始烟气中SO2的质量流量,kg/s;mout(SO2)为SO2吸收塔顶烟气中SO2的质量流量, kg/s;min(NO)为初始烟气中NO的质量流量,kg/s;mout(NO)为NO吸收塔顶烟气中NO的质量流量, kg/s。

CO2回收率ω(CO2)计算公式为

ω(CO2)=[min(CO2)-mout(CO2)]/min(CO2)×100%,

(3)

式中,min(CO2)为初始烟气中CO2的质量流量,kg/s;mout(CO2)为液体CO2产品的质量流量,kg/s。

2 动力学反应特性分析

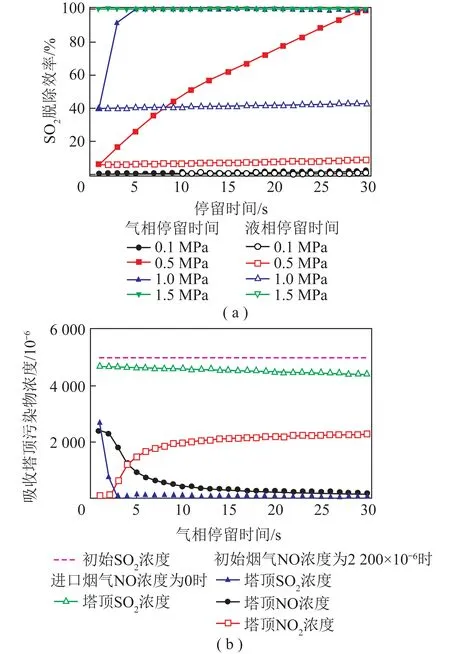

在富氧燃烧烟气压缩净化过程中,SO2与NO脱除由气相氧化和液相吸收共同决定。气液两相停留时间对SO2脱除效率及出口烟气组分的影响规律如图3所示。可知,相较于液相反应,气相反应对于SO2脱除的影响更加明显。延长气相停留时间,SO2脱除效率显著升高。反应压力也对SO2的脱除有重要影响。结合图3(a)发现,反应压力升高会显著提高SO2脱除效率。反应压力大于1.0 MPa时,仅需5 s即可实现SO2脱除效率达到100%。

图3 SO2脱除基本反应特性

由图3(b)可知,1.0 MPa条件下,若烟气中无NO时,则SO2脱除过程仅发生反应R3,此时吸收塔顶烟气中SO2浓度高达4 600×10-6,SO2脱除效率仅为13%。烟气中有NO时,随着气相停留时间延长,塔顶烟气中SO2与NO均迅速减少,同时NO2浓度显著增加。

此外,在反应前期,SO2浓度迅速降低,而NO浓度则下降缓慢,且NO2浓度相对较少。但SO2浓度降为0后,塔顶NO浓度开始大幅降低,NO2浓度也迅速升高。这主要是因为在反应初期,NO氧化生成的NO2会迅速与SO2发生反应,同时还会生成部分NO(式R2),因此NO降低幅度并不明显。而随着反应时间延长,SO2被完全吸收,此时NO氧化反应占据主导,因此烟气中NO2浓度大幅增加,同时NO浓度迅速减少。

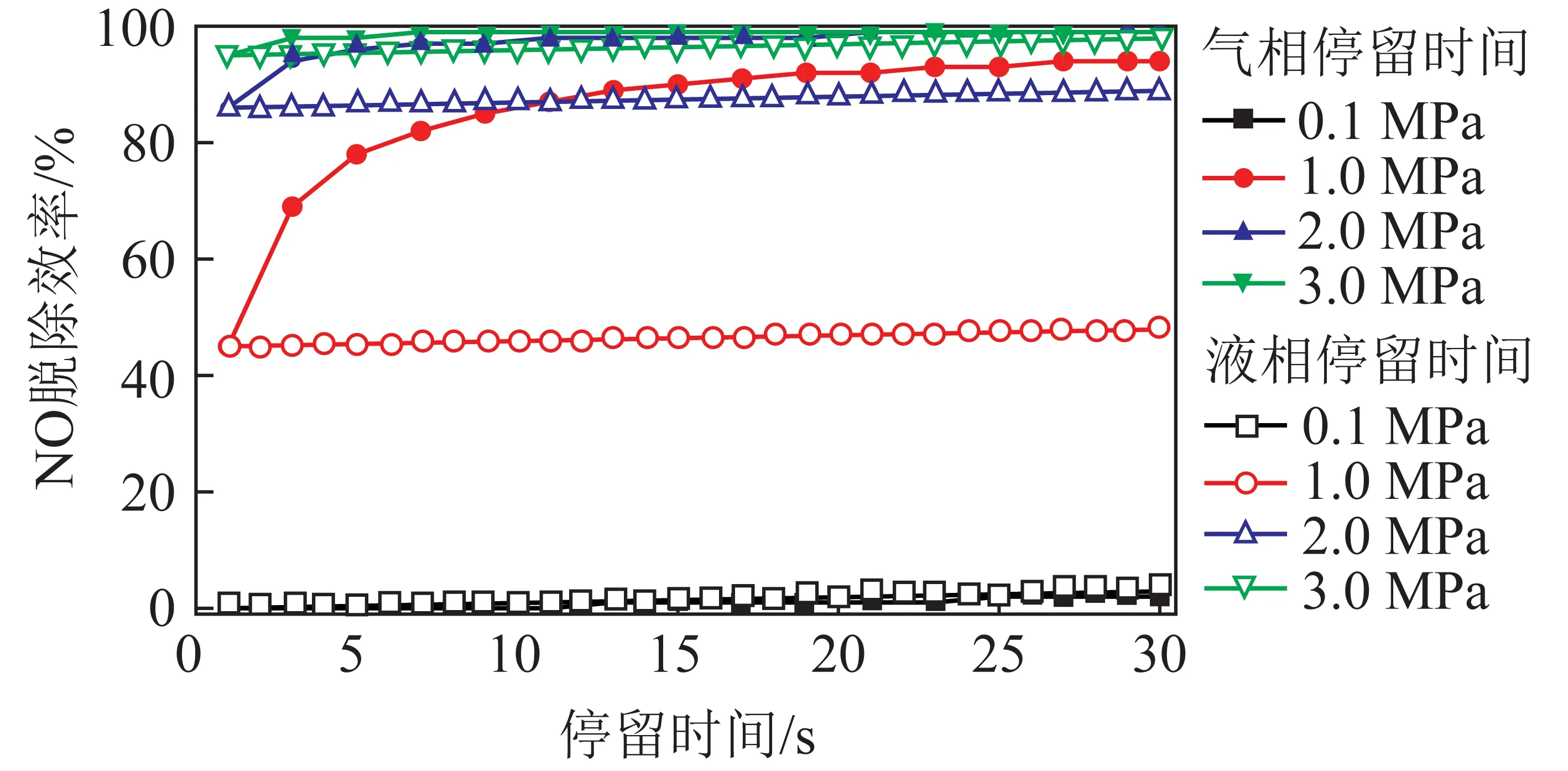

NO脱除时气液两相停留时间对NO脱除效率的影响如图4所示,其趋势与SO2吸收过程基本类似,即随着压力和气相停留时间增加,NO脱除效率大幅提高,且液相停留时间的影响甚微。当反应压力大于2.0 MPa时,仅需5 s即可实现NO脱除效率超过95%。然而,相较于SO2脱除效率可最终达到100%,NO脱除效率最高为99%,即在NO吸收塔顶烟气中仍有部分气态NO未被完全脱除,其原因在于NO吸收过程中会形成不稳定的HNO2,而在HNO2向HNO3转化过程中会释放一定量气态NO,从而最终导致烟气中仍有部分NO残留(式R7)。

图4 NO脱除效率随反应时间及压力变化规律

3 系统运行特性分析

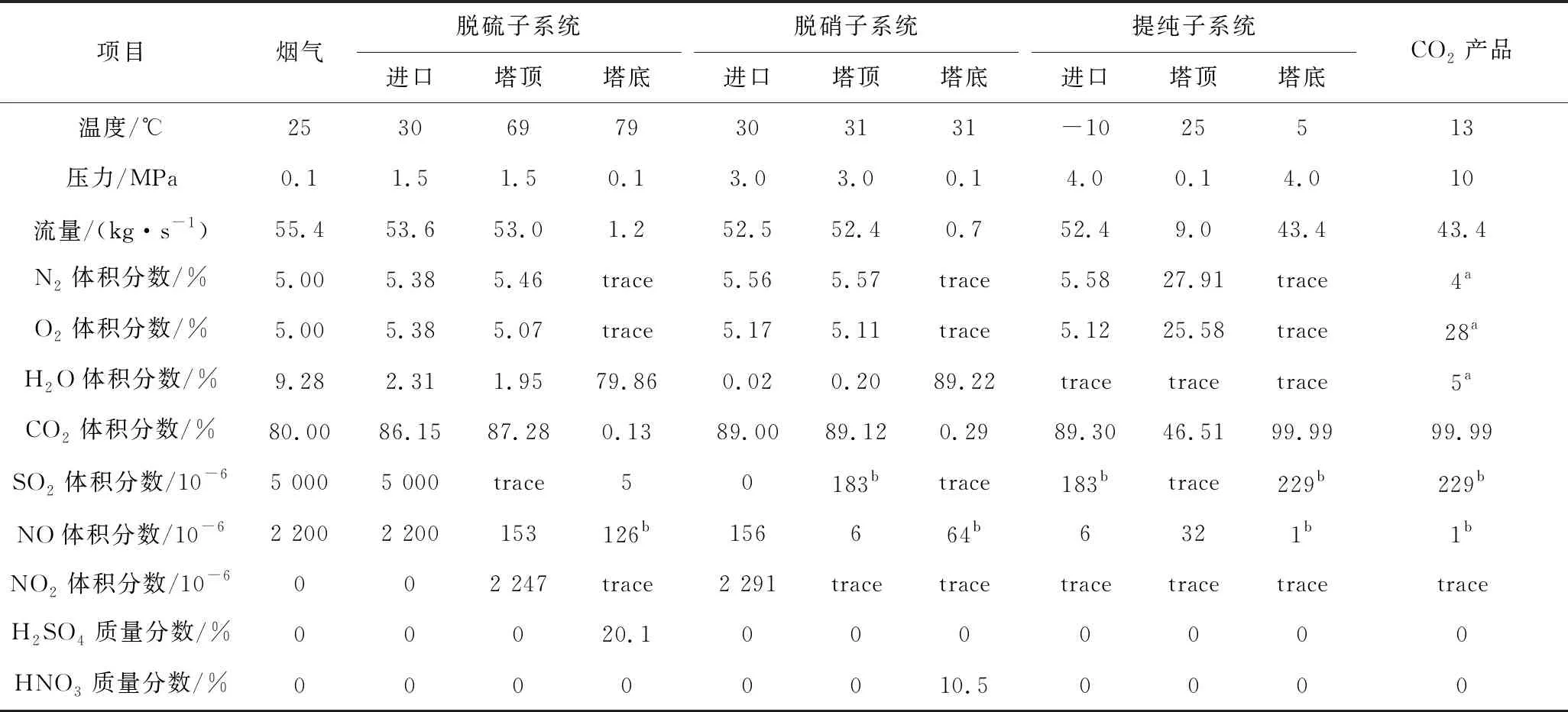

3.1 物流结果分析

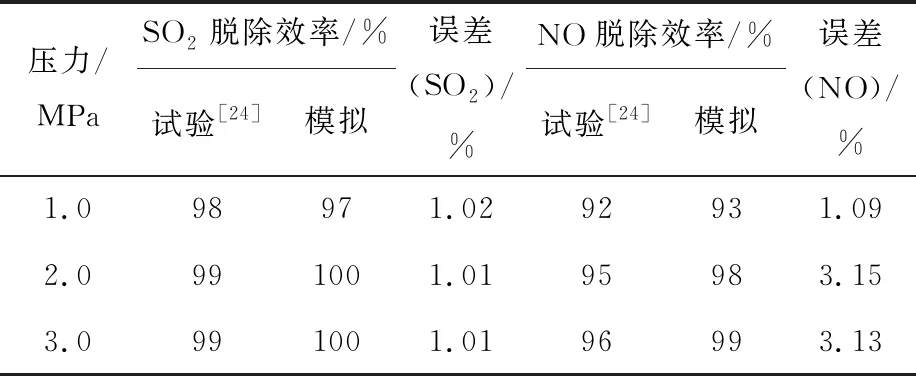

本系统中各物流计算结果见表3。烟气流经SO2吸收塔后,SO2几乎全部脱除,塔顶烟气中SO2为痕量,塔底H2SO4浓度可达20.1%,流量为1.2 kg/s。烟气流经NO吸收塔后,烟气中NO大部分被吸收,塔顶烟气中NO为痕量,塔底HNO3产率为0.7 kg/s,浓度为10.5%。净化后烟气进一步进行冷凝、精馏。提纯塔底液体CO2流量可达43.4 kg/s,其中O2为28×10-6,H2O为5×10-6,SO2为229×10-9,NO仅为1×10-9,CO2达到99.99%,可满足食品级CO2标准。提纯塔顶驰放气中几乎不含SO2,NO仅为32×10-6,满足烟气超低排放国家标准,可直接排空,无需尾气处理。烟气净化过程SO2、NO脱除效率与文献[24]试验结果对比见表4。可知本文计算结果与试验结果的趋势基本吻合,误差较小。

表3 各单元物流参数计算结果

表4 模拟值与试验值对比

3.2 SO2吸收塔运行特性分析

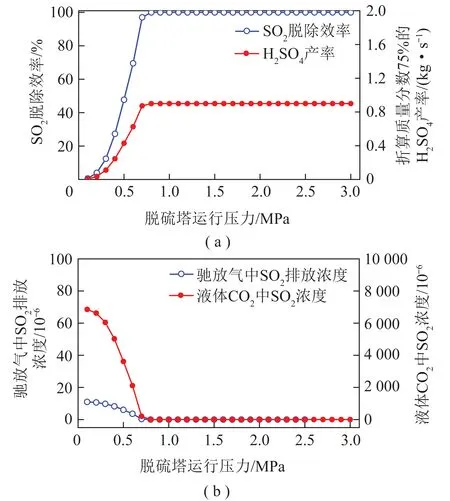

为获得脱硫子系统的运行特性,本文系统探究了不同压力下SO2脱除及含硫产物的转化规律,结果如图5所示。随着运行压力升高,SO2脱除效率显著提高,这与前述动力学分析结果相同。同时,稀硫酸产率(折算为质量分数75%)也随压力升高而增加。由图5(b)可知,在低压条件时,尽管提纯塔顶驰放气中SO2低于20×10-6,但大部分未脱除SO2均溶解于液体CO2中,浓度远高于提纯塔顶驰放气中SO2浓度。说明若脱硫子系统运行压力过低会使液体CO2中SO2浓度过高,不利于其后续转化。脱硫塔运行压力超过0.8 MPa时,SO2脱除效率可达100%,驰放气及液体CO2产品中SO2均为痕量,吸收的SO2以H2SO4形式存在,稀硫酸产率最高为0.89 kg/s。

图5 SO2吸收塔运行压力对SO2脱除的影响

3.3 NO吸收塔运行特性分析

不同压力下脱硝子系统的运行特性如图6所示。可知与脱硫子系统中SO2转化特性类似,随运行压力升高,NO脱除效率逐渐增加,压力超过2.0 MPa 时,NO脱除效率达99%,此时塔底稀硝酸产率可达0.38 kg/s(折算为质量分数为50%)。

对比图5和图6发现,与SO2富集于液体CO2中不同,未脱除的NO主要集中于塔顶驰放气中。提高NO吸收塔运行压力能大幅降低驰放气中NO浓度。由图6(b)可知,NO吸收塔压力由1.0 MPa增至4.0 MPa时,驰放气中NO排放浓度则由850×10-6降低至12.5×10-6。结合前述动力学分析可知,在NO吸收塔内,NO的脱除极大依赖于氧化生成NO2的液相吸收,而在HNO3生成过程中仍会有部分NO生成并释放到气相中,因此,NO并不能完全被吸收,由此造成驰放气中仍有部分NO,而运行压力提高则能够加快NO氧化及吸收,从而降低烟气中未反应NO浓度。

图6 NO吸收塔运行压力对NO脱除的影响

3.4 CO2提纯塔运行特性分析

烟气经压缩净化后虽可实现SO2与NO的脱除,但烟气中仍有部分O2以及烟道漏风带入的N2。因此,为实现高纯度CO2制备,仍需对烟气进行提纯,实现CO2与O2、N2的分离。

CO2提纯塔运行压力对液体CO2纯度及塔底CO2流量的影响如图7所示。可知随着运行压力升高,液体CO2纯度逐步降低,同时塔底液体中O2和N2浓度也显著增加。这是因为运行压力增加时,杂质气体的沸点升高,CO2与杂质气体的相对挥发度减小、分离效果减弱,塔底CO2产品中轻组分(如O2、N2)浓度增加。同时,过高的提纯塔运行压力会造成塔顶气体温度升高,冷凝器冷凝能力不足,塔顶气体难以及时冷凝,导致塔顶驰放气流量随压力升高而增加,因此塔底液体CO2流率逐渐降低。由计算结果可知,提纯塔在3.0~4.5 MPa运行时,塔底液体CO2纯度可维持在99.99%以上。

图7 提纯塔运行压力对CO2提纯的影响

4 系统功耗分析

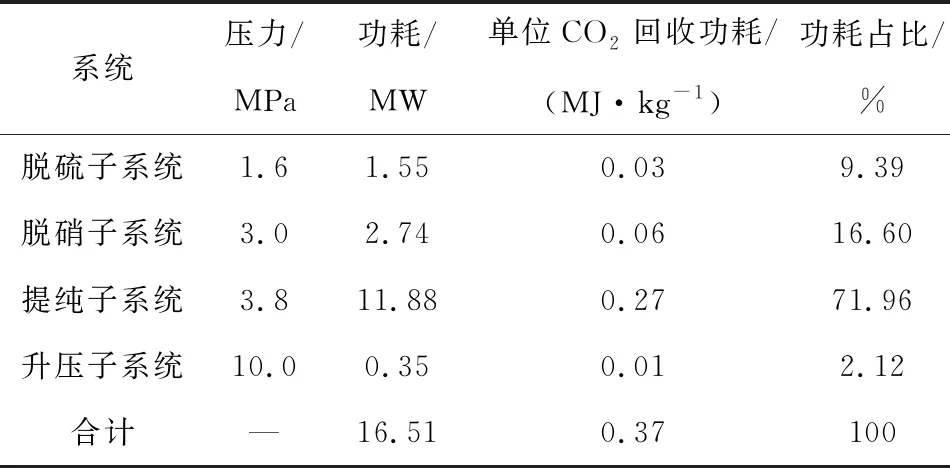

压力对于系统整体的运行特性有重要影响。因此,本文还结合Aspen Plus软件对子系统运行压力进行优化,并对系统整体功耗进行计算,结果见表5。可知SO2吸收塔运行压力为1.6 MPa、NO吸收塔运行压力为3.0 MPa、CO2提纯塔运行压力为3.8 MPa 时,系统整体功耗最低,此时系统总功耗为16.51 MW,单位CO2回收系统总功耗为0.37 MJ/kg(以CO2计,下同)。其中液体CO2提纯子系统功耗最高,占比71.96%,单位CO2回收功耗高达0.27 MJ/kg,原因在于:为确保提纯塔液体进料,需采用过冷器对加压后烟气进行冷凝降温;为保证塔底液体CO2纯度,提纯塔顶冷凝器及塔底再沸器功耗较高。

表5 子系统功耗结果

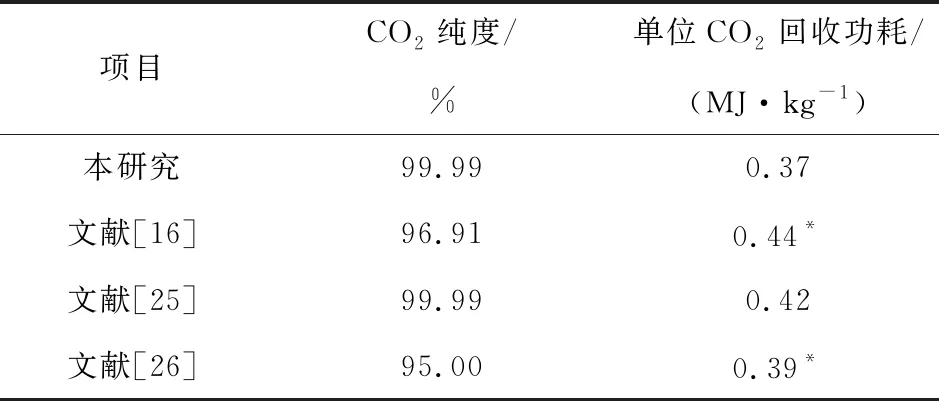

将CO2收率折算为90%时,本系统与文献所述典型CO2提纯回收系统性能对比见表6。可知在保证CO2收率相同的条件下,本系统功耗最低,同时,产品浓度为99.99%,产品中杂质较少,可满足食品级CO2制备标准,具有一定优越性。

表6 不同CO2提纯工艺系统功耗对比

5 结 论

1)在烟气压缩净化过程,相较于液相反应,气相反应的影响占据主导,且提高反应压力可显著缩短气相反应所需停留时间。

2)NO对于SO2的加压氧化吸收至关重要,烟气中NO的存在会显著提高SO2脱除效率。

3)运行压力超过0.8 MPa时,SO2可达到100%脱除;运行压力超过3.0 MPa时,系统驰放气中NO浓度可满足超低排放国家标准。

4)增加CO2提纯运行压力不利于CO2与杂质气体(O2、N2)分离,会降低液体CO2纯度。

5)SO2吸收塔运行压力为1.6 MPa、NO吸收塔运行压力为3.0 MPa、CO2提纯塔运行压力为3.8 MPa 时,系统整体功耗最低,对应单位CO2回收系统总功耗为0.37 MJ/kg。