动力电池单体电压采样失效分析

凌阳阳 葛俊良 李彬 黄祖朋 邵杰

摘 要:电压采样模块是电池管理系统监控动力电池健康的重要手段,需要重视并分析电压采样常见的失效模式。通过分析失效模式,了解失效机理,可以从设计、生产工艺等源头抑制故障发生。文章从分析单体电压采样失效模式、采样失效分析手段出发,阐述了常见的导致单体电压采样失效的原因,并基于日常工作经验总结了单体电压采样失效的分析手段。

关键词:动力电池 电压采样 采样失效

Failure Analysis of Voltage Sampling in Power Battery Cell

Ling Yangyang Ge Junliang Li Bin Huang Zupeng Shao Jie

Abstract:The voltage sampling module is an important means for the battery management system to monitor the health of the power battery. It is necessary to pay attention to and analyze the common failure modes of voltage sampling. Through the analysis of the failure modes, the article hopes to understand the failure mechanism, and suppresses the occurrence of failures from the sources such as design and production process. Starting from the analysis of cell voltage sampling failure modes and sampling failure analysis methods, this article explains the common causes of cell voltage sampling failures, and summarizes the cell voltage sampling failure analysis methods based on daily work experience.

Key words:power battery, voltage sampling, sampling failure

1 引言

电池是纯电动汽车动力的唯一来源,电池技术的好坏直接影响着电动汽车的整体性能,包括续航能力、动力性等[1],因此,电池的安全问题也不容忽视。在车辆使用过程中,为了保证电池的健康使用,动力蓄电池管理系统会实时监控电池单体的电压,避免电池过充过放。根据电池管理的控制策略,整车行驶或者是充电的过程中出现电池单体采样丢失或者采样异常(电压过低、过高等),均会采取一定的故障处理措施如限制电池包输出功率或者停止充电等。电池包的电池单体采样模块涉及电池单体、模组、采样芯片、线束及其插件等,任一模块失效都会导致采样功能模块的失效,但主要失效多体现在芯片、线束及插件上。

2 单体电压采样失效

动力电池组是由很多节单体电池串并联而来的,在动力电池使用过程中BMS需要实时监控单体每一节单体电池的电压信息用于SOC计算、安全监控、故障诊断等,当单体电压采样功能丧失时,如采集电压为0、采集电压比实际偏高或偏低等与实际单压不符等情况,通常把这种丧失规定功能的状态叫做“失效”或者“故障”。

3 单体电压采样失效模式

3.1 采集芯片损坏

采集芯片损坏多是因为过芯片电流超过芯片最大耐受电流,导致芯片出现不可逆的损伤,进而导致采样功能失效。所以,在设计电路时需要考虑过电压的情况,可通过增加TVS管实现快速过压保护,防冲击。

3.2 菊花链通讯故障

目前市场上的单体采样芯片大多都支持SPI和菊花链两种通信方式。但SPI通信方式需要四通道高速光耦隔离芯片和DC-DC隔离电源,硬件上的成本比较高。菊花链通信作为电池管理芯片厂商现阶段推出的主要通信方式,可以有效的降低单体电压采集的成本,只需要使用一个隔离变压器便可以实现两片芯片间的数据通讯[2]。在进行电路设计时,采样芯片间多会增加电阻串行于通讯回路中,当该通讯回路电阻失效时,串接在该电阻后的芯片通讯异常,无法将采集到的单体电压回传至MCU,从而导致电压采集丢失,引发电压采样失效。

3.3 线束失效

線束及插件是单体电压采样模块重要部分,且也是较易失效的部分。线束制造大部分采用人工操作,是一种自动化程度较低、劳动密集型产业,影响线束标准化生产,因此线束制造过程中的失效是一种随机、不可控的失效方式[3]。线束一般由导线、端子、卡扣、接插件等构成,线束失效导致单体电压采样异常一般有以下几种模式:

(1)BMS板子端线束插件未接,导致该线束对应的单体电压值均为0;

(2)BMS板子端线束插件未插紧,车辆运行中振动颠簸及固定线束扎带应力作用造成偶发性的阻抗偏大,导致电压采集异常;

(3)线束端子有胶尘,导致接触阻抗变大,电压采样丢失;

(4)线束锁定端子弹片变形,电压采样丢失,可通过晃动接插件复现故障;

(5)线束接插件退针导致电压采样异常,可通过晃动接插件复现;

(6)FPC(柔性电路板)断裂,导致电压采集在正常采集和虚连接间跳动,如图1;

(7)电池模组上的FPC镍片焊接失效或漏焊导致电压采样异常;

(8)电压采集线束焊接失效/破损导致电压采样跳动,该失效多需通过X光检测来确认失效机理,如图2;

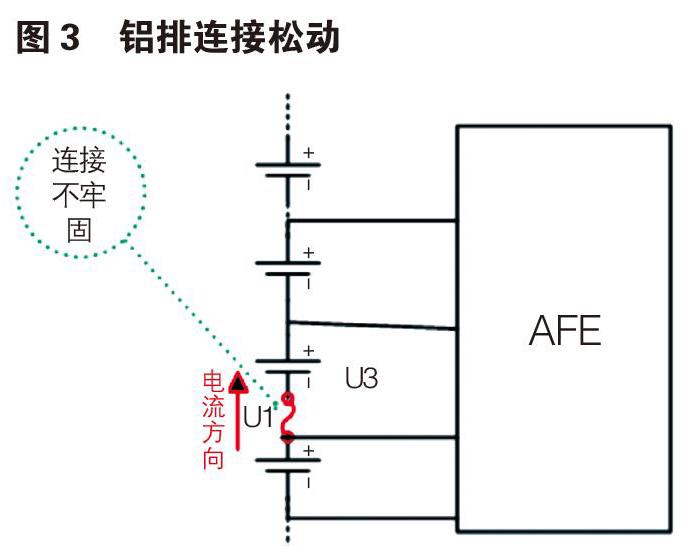

3.4 电池组铝排连接松动

当串联连接电池组的铝排或铜排不牢固、松动时(如图3所示),当连接不牢固时,两个接触端点之间会有一个接触电阻,产生一个电压降。当电池组放电时,电流经过该接触电阻便会产生一个电压降,此时采集芯片采集端的电压受该压降的影响,电压采集偏小,引发电压采样失效。如果该接触电阻过大,且放电电流又很大的时候,很可能会导致采集芯片端的稳压二极管因正向导通过流烧损,进而电压采样丢失,采集电压值为0。

3.5 PCAB板故障

電压采集子板上涉及多个零件,如电阻,隔离变压器等,PCB板子故障、电阻失效(图4)、隔离变压器失效、零件焊接失效等也会导致电压采样异常。

4 单体电压采样失效分析手段

4.1 收集失效现场数据

电池包出现单体电压采样功能失效的时候,整车表现多为跛行、切断高压、断开充电。收到故障问题反馈后,需第一时间到达现场,通过故障车辆复现失效现场,收集失效数据,分析电池包单体电压表现。

4.2 确定失效分析方案

通过收集失效现场的数据,初步推测可能的失效模式和失效机理。以电池包为主体,围绕“5W2H”:Who,对象; When,时间;Where,地点;What,故障现象;Why,原因;How,如何排查;How much,数量,确定分析方案。

4.3 分析失效机理

某些引起单体电压采样失效的原因,如铝排松动、线束接插件未插、线束接插不到位等,通过拆包,物理排查后即可锁定失效机理。但是一些如电阻失效、焊接失效等则需退回故障件,通过拍X光、震动测试、剖切面技术、镜检技术等分析具体故障原因。当失效原因锁定为模组内部故障时,优先进行非破坏性分析,破坏性分析只能作为失效分析的补充手段。对于一些复杂的失效机理,在开始分析前还需建立故障树,逐级分析排查,最终锁定失效原因。

4.4 验证失效机理

当锁定失效机理后,需要通过特殊的手段,复现失效模式。如线束焊接失效,需模拟线束焊接失效的操作,当使用焊接失效的采样线束后,单体电压采样出现异常。

4.5 确定失效机理

失效机理经过验证复现后才能锁定为引起失效的最终原因。

4.6 提出改进措施

明确电压采样的失效机理后,需要从设计上、生产工艺上进行改进。通过优化设计以抑制外部原因导致的失效,通过优化产线生产工艺以抑制材料本身或人为引起的失效。只有持续不断的改进,才能降低失效的概率。

4.7 验证措施

引入改进措施后,需要验证一定的样本数量,确保措施有效。

4.8 跟踪关闭

跟踪验证措施长期有效后才能将问题关闭。

5 结语

导致电压采样失效的原因有很多,文章只是针对一些易发生的失效原因进行阐述。在分析电压采样失效时,需要遵循科学的分析手段,形成过程记录和分析报告,最终得出失效原因和抑制措施,保障动力电池系统的安全和可靠。

基金项目:广西创新驱动发展专项资助项目(桂科AA18242039);柳州市科学研究与技术开发计划资助项目(2019AD10202)

参考文献:

[1]袁忠. 纯电动汽车的发展及其关键技术[J]. 时代汽车,2019,000(018):67-68.

[2]傅万春. 基于MC33771的电池管理系统设计与实现[D]. 2018.

[3]高英,杜沛. 汽车线束设计失效模式及可靠性研究[C]// 第十六届河南省汽车工程科技学术研讨会.