不同碟式直接蒸汽热发电蓄热系统的性能分析

卞瑞豪,邓雅军,王文昭,宇 波,孙东亮

(北京石油化工学院机械工程学院,深水油气管线关键技术与装备北京市重点实验室,北京 102617)

我国幅员辽阔,大力发展太阳能发电技术是实现能源转型、构建清洁能源体系的重要途径。相对于光伏发电,储热型光热发电一般采用汽轮发电机组,能够显著平滑发电出力,并通过热能的形式储存一部分太阳能,在缺少日光或电网需要调峰时用于发电,以满足电网稳定供电的需求[1]。因此,光热发电是最具前途的新能源发电技术之一。利用光热进行发电主要有槽式、塔式、线性菲涅尔式和碟式等4种形式[2]。相比其他3种光热发电形式,碟式太阳能热发电具有年平均效率高、发电功率平稳和响应速度快等优点。同时,碟式热发电具有模块化、自主性、兼容性等特点,既适合灵活的分布能源系统,又适用于集中的规模化大型电站。但是,目前大多研究针对的是碟式太阳能斯特林热发电系统[3],该系统不具备储热特性,无法保证电能的连续稳定输出,从而限制其商业化推广应用。因此,发展带储热功能的碟式太阳能直接蒸汽热发电系统对推动太阳能光热发电行业的高效、稳定发展具有非常重要的意义。

1 带蓄热的碟式直接蒸汽热发电系统

传统碟式斯特林热发电系统的抛物面反射镜与斯特林机组固定在一起,在白天系统工作时,碟式太阳能集热器吸收热量并加热斯特林发动机内工质进行工作,发动机内部工质通过反复吸热膨胀、冷却收缩推动活塞做功,从而带动发电机工作发电。碟式斯特林热发电不具备储热特性,因而无法保证电能输出的连续性和稳定性。为此,笔者所在项目组提出了带蓄热的碟式直接蒸汽热发电系统。下面对其工作原理和蓄热系统进行简单介绍。

1.1 碟式直接蒸汽热发电系统工作原理

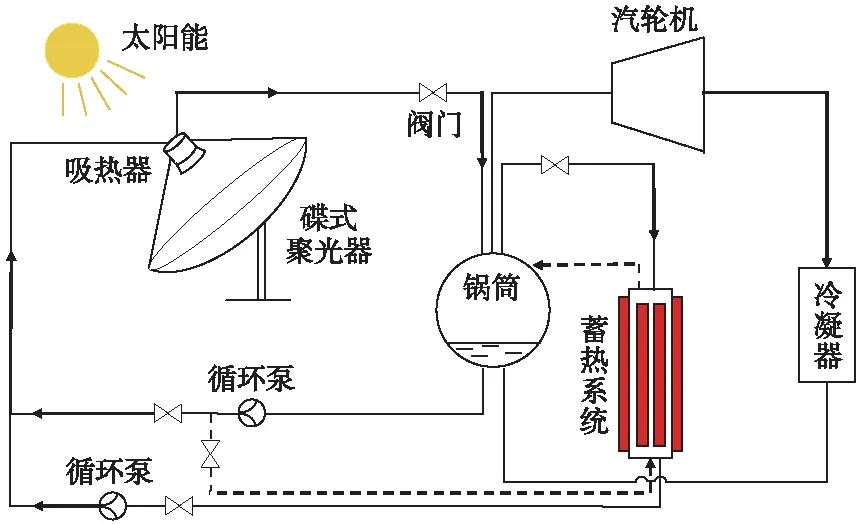

带储热的碟式直接蒸汽热发电系统的工作流程如图1所示。碟式太阳能热发电系统主要由聚光镜场、吸热器、蓄热系统及发电系统等组成。低温水工质在吸热器内吸收聚焦的太阳能变成高温高压蒸汽,推动汽轮机进行发电,并根据负荷进行能量的存储和释放。吸热器在白天工作时产生的过热蒸汽量远大于系统所需的蒸汽量,多余的过热蒸汽热量通过蓄热系统储存在蓄热材料中,当吸热器无法工作时作为热源供给整个系统正常运行。

图1 碟式直接蒸汽热发电系统工作流程

设计的太阳光碟式直接蒸汽发电系统发电功率为25 kW·h,蓄热时间为8 h。对于单级蓄热系统,在蓄热过程中,系统产生10.7 MPa、500 ℃过热蒸汽。锅筒内产生的蒸汽分为2路:一路经过汽轮机发电释放热量后进入冷凝器冷凝并返回锅筒;另一路过热蒸汽加热蓄热系统内蓄热材料,释放热量后温度降为235 ℃,而后通过循环泵泵入吸热器加热再次进入锅筒。当无太阳供热而利用蓄热系统放热来产生蒸汽时,关闭通往吸热器的阀门,锅筒内水工质流经蓄热系统产生8.1 MPa的过热蒸汽,从而推动汽轮机做功发电,其余流程与蓄热过程相似。而对于多级蓄热系统,在蓄热过程中水工质的入口温度选取550 ℃。

1.2 蓄热系统

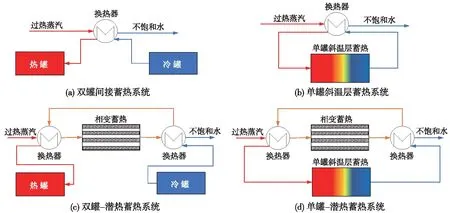

根据装机容量为25 kW的小型发电系统,以水/蒸汽为传热流体,设计了双罐蓄热、单罐斜温层蓄热2种显热蓄热系统以及双罐-潜热蓄热和单罐-潜热蓄热2种多级蓄热系统,其流程如图2所示。在显热蓄热系统中,双罐间接显热蓄热系统和单罐斜温层式显热蓄热系统均采用常见的Solar Salt材料作为蓄热材料。在潜热蓄热系统中,由于硝酸钠(NaNO3)具有适宜直接蒸汽发电蓄热系统的熔点且固态和液态下的比热容相差较小,故选用其作为潜热蓄热材料。4种蓄热系统的设计参数与所用蓄热材料的物性参数分别如表1和表2所示,其中为了实际安全考虑,蓄热罐体积按蓄热材料体积的1.15倍计算得到。

图2 4种蓄热系统流程图

表1 蓄热系统设计参数

表2 蓄热材料物性

2 热力学模型和成本模型

2.1 热力学模型

根据能量平衡可知,蓄热系统的蓄热量为蓄热时间内供给汽轮机正常运行所需要的热量,其计算式为:

(1)

式中:Q0为汽轮发电机所需热量,kJ;Pe为电站的装机容量,kW;t为蓄热时间,h;ηe为汽轮发电机绝对电效率。

蓄热系统在蓄热过程中存储的热量在放热过程中往往不能全部被利用,因此在计算蓄热材料质量时必须考虑这部分的热量损失。蓄热系统中蓄热材料质量的计算式为:

(2)

式中:Q1为蓄热总量,kJ;cp为工质的比热容,kJ/kg·℃;Δt为蓄热材料的蓄热温差,℃;η2为蓄热系统的热效率。

由于在计算蓄热材料质量时蓄热系统的热效率未知,因此需要进行一定次数的迭代,直至等式达到平衡即可得到蓄热材料总质量。

T-Q曲线是评价蓄热系统热力学性能的重要参考,通过蒸汽/水工质和蓄热材料的热物性,计算得到蓄热系统在蓄放热过程中的T-Q曲线。Q的计算式为:

Q=m·cp·ΔT

(3)

式中:Q为热量变化,kJ;m为工质的质量流量,kg/s;cp为工质的比热容,kJ/kg·℃;ΔT为工质在不同位置的温差,℃。

T-Q曲线的具体计算方法如下:①假定蓄热系统的水工质进出口流量,根据已知的水工质进出口温度和焓值得到水工质的整体T-Q曲线。②根据热量平衡和罐体的工作热损失,求出蓄热材料的蓄热量。③根据窄点5 ℃的约束条件,确定蓄热材料在蓄热过程中的窄点温度,根据式(3)得到蓄热材料的质量流量及其他参数。④将蓄热过程中的部分参数带入到放热过程中,根据放热过程中蓄热材料的进出口温度计算放热过程的实际窄点温度。⑤根据式(1)和式(2)计算发电效率。⑥对水工质的蓄放热流量进行迭代,直到满足放热过程的窄点约束条件和25 kW的发电效率。

Ex=ΔH-TeΔS

(4)

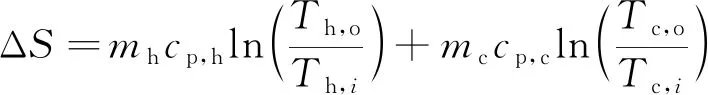

熵变的计算式为:

(5)

式中:h和c分别表示热工质和冷工质;i和o分别表示进口和出口。

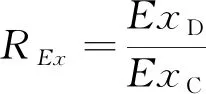

(6)

2.2 成本模型

蓄热系统的成本是由直接成本和间接成本组成[11]。其中直接成本由蓄热材料费用、蓄热罐体费用和杂项费用组成,间接成本包括税收和工程费用。由于研究以理论分析为主,因此在计算蓄热系统成本时只考虑直接成本。

蓄热材料成本的计算式为:

(7)

单个蓄热罐成本的计算式为:

(8)

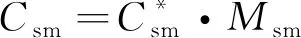

蓄热系统成本计算中不同材料的单价如表3所示。

表3 蓄热系统成本计算中不同材料的单价

3 结果与讨论

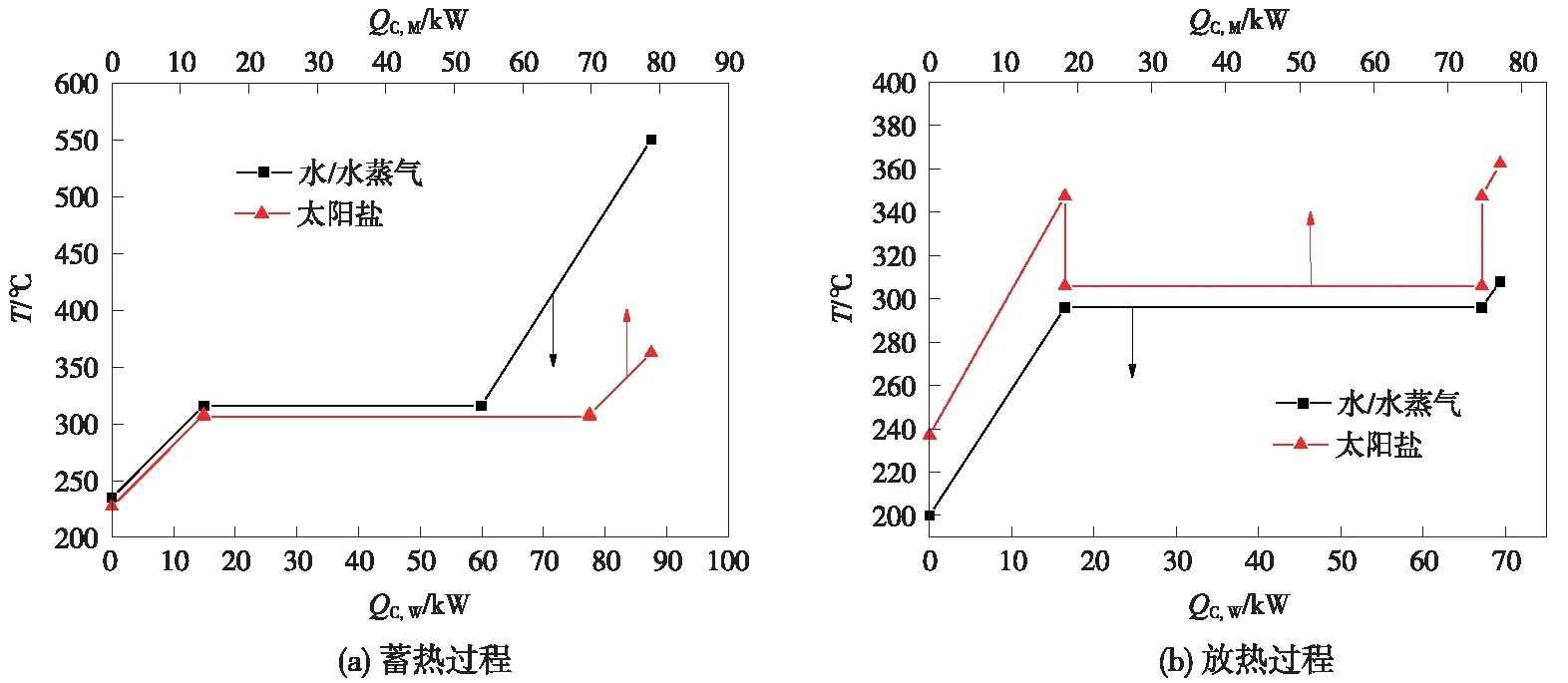

3.1 热力学性能分析3.1.1 双罐间接蓄热系统的蓄放热特性分析

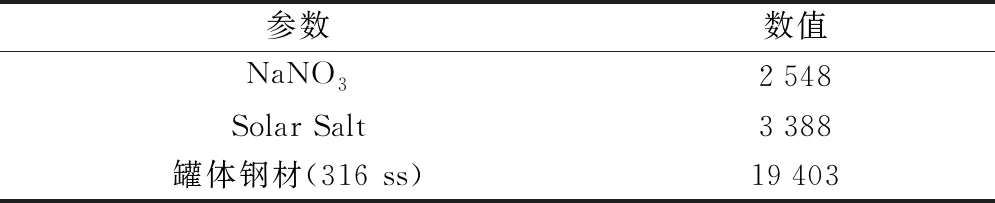

双罐显热蓄热系统在蓄放热过程中的T-Q曲线如图3所示。蓄放热过程中蓄热材料太阳盐的流量为3 418.6 kg/h。由图3(a)中可以看出,在蓄热过程中,流量为280 kg/h的水工质温度由500 ℃的过热蒸汽降至为235 ℃的液态水。由于显热蓄热材料Solar Salt的比热容随温度变化较小,在图中曲线斜率几乎不变,水工质在液态情况下的比热容大于蒸汽状态下的比热容,故水工质蒸汽区域曲线斜率较大。图中窄点存在于水工质为饱和蒸汽处,由于单纯的显热蓄热和系统结构的限制,很难对窄点的位置和窄点温度进行调控,因此造成了较大影响。由图3(b)中可以看出,在放热过程中,太阳盐由343.3 ℃降至288.8 ℃,同时水工质吸收热量由200 ℃的液态水汽化为315 ℃的过热蒸汽进入汽轮机发电。在此过程中,过热蒸汽段的水工质与蓄热材料换热量较少,因此放热过程的过热蒸汽温度远小于蓄热过程中的过热蒸汽温度。

图3 双罐间接蓄热系统与水工质的T-Q曲线

3.1.2 单罐斜温层蓄热系统的蓄热特性分析

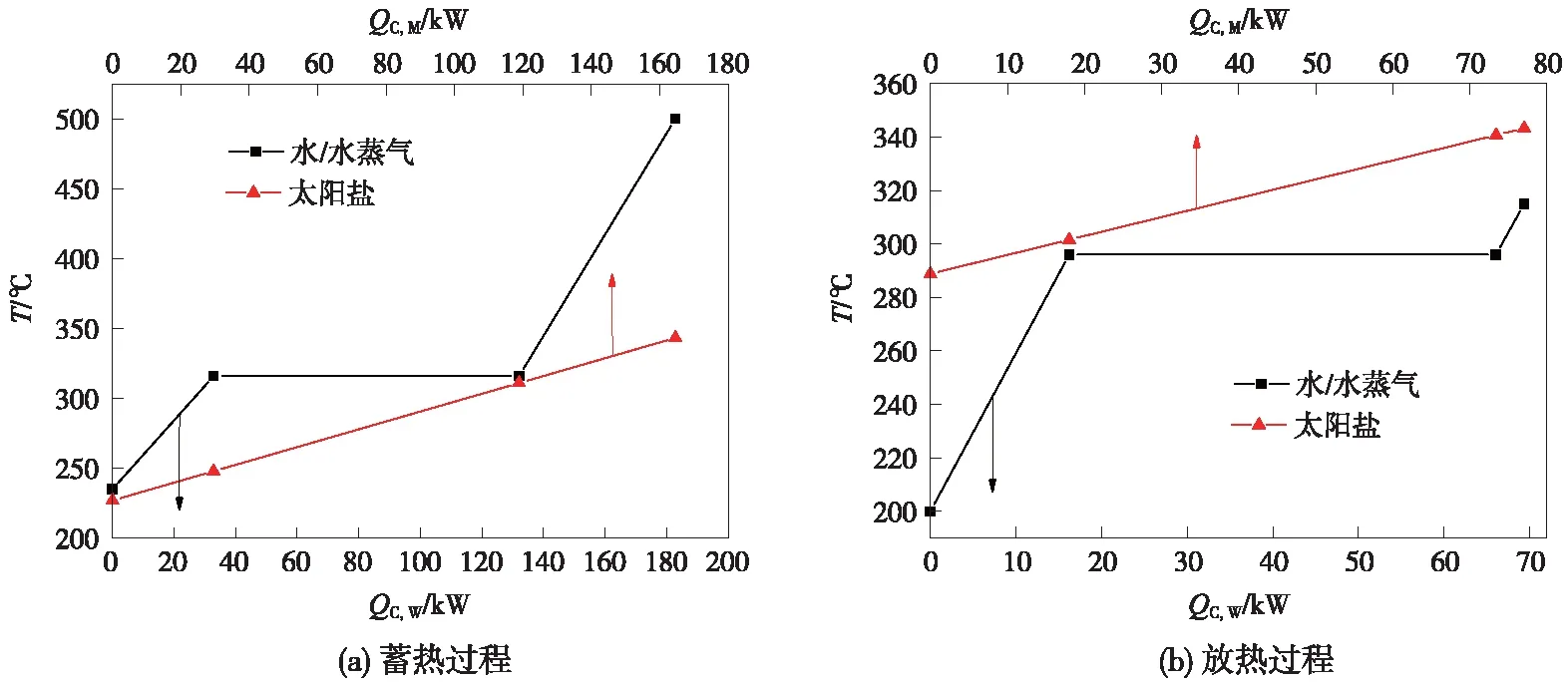

单罐斜温层显热蓄热系统在蓄放热过程中的T-Q曲线如图4所示。蓄放热过程中,显热蓄热材料Solar Salt的质量流量均为3 845.9 kg/h。由图4(a)中可以看出,系统在蓄热过程中,水工质进出口温度等参数与双罐显热系统一致。不同点在于为了能在放热阶段产生足够的蒸汽用于发电,水工质的流量增加至350 kg/h,与双罐系统中相比略有增加,这是由于单罐斜温层系统中热量损失较大所造成的。单罐斜温层蓄热系统由于冷热水同时储存在一个罐体内,系统的可调范围较双罐蓄热系统来说更加狭小,对于窄点位置及窄点温度的控制更加困难。由图4(b)中可以看出,系统在放热过程中水工质所达到的最高温度也略低于双罐蓄热系统。因此通过T-Q曲线的对比,双罐显热蓄热系统的蓄放热性能要优于单罐斜温层显热蓄热系统。

图4 单罐斜温层蓄热系统与水工质的T-Q曲线

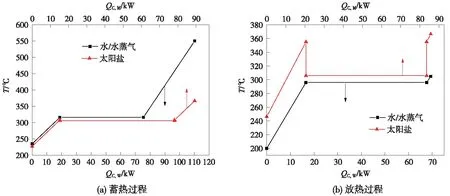

3.1.3 双罐-潜热蓄热系统的蓄热特性分析

双罐-潜热蓄热系统在蓄放热过程中的T-Q曲线如图5所示。双罐-潜热蓄热系统中,显热材料的质量流量均为400.4 kg/h,潜热材料总质量为9 318 kg。相比于单级显热系统,双罐-潜热蓄热系统的显热材料流量大幅降低,原因在于加入的潜热蓄热系统将热量占比较大的水工质汽化潜热全部吸收,显热蓄热材料只需要吸收水工质的显热热量。图5(a)给出了双罐-潜热蓄热系统在蓄热过程中的T-Q曲线,其中水工质的质量流量为127 kg/h,入口温度为550 ℃。显热蓄热材料和潜热蓄热材料的初始温度分别为227 ℃和306 ℃,其中水工质先与显热蓄热材料换热后进入潜热蓄热材料,最后再与显热蓄热材料换热释放显热。从图5(a)中可以看出,过热蒸汽段的一部分热量被潜热蓄热材料所吸收。图5(b)给出了双罐-潜热蓄热系统放热过程的T-Q曲线,其中显热材料放出显热热量,温度先从362.4 ℃降至347.5 ℃,之后与吸收了潜热蓄热材料热量的水工质再次换热后温度降至237.1 ℃。与此同时,低温水工质吸收热量汽化为308 ℃的过热蒸汽。在整体过程中,潜热蓄热材料温度一直维持在熔点306 ℃,只考虑其潜热部分的吸收放出热量,忽略其温度的微小波动。由于加入了潜热蓄热,双罐-潜热蓄热系统解决了窄点所带来的热量损失,且蓄热材料的整体T-Q曲线与水工质较为匹配,这也是其效率较高的重要原因之一。

图5 双罐-潜热蓄热系统与水工质的T-Q曲线

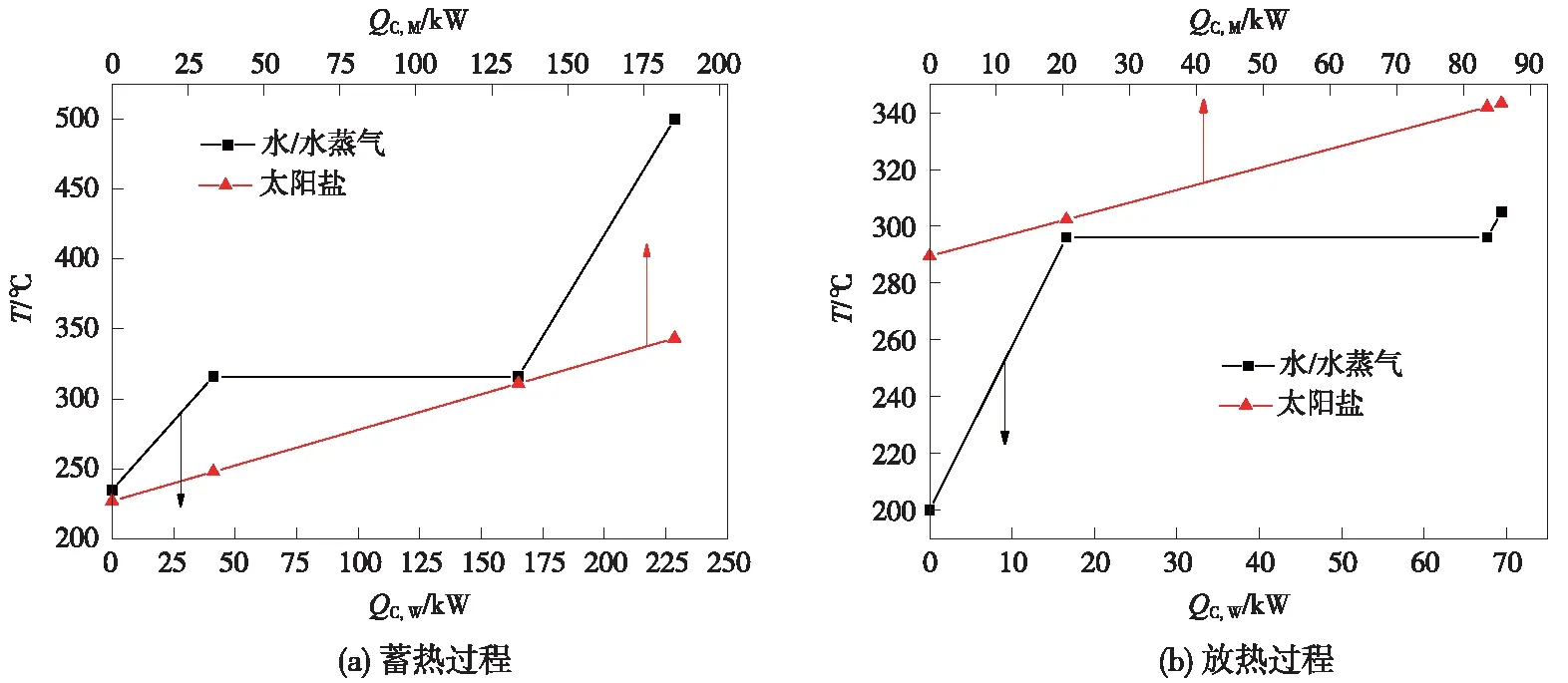

3.1.4 单罐-潜热蓄热系统的蓄热特性分析

单罐-潜热蓄热系统在蓄放热过程中的T-Q曲线如图6所示。

图6 单罐-潜热蓄热系统与水工质的T-Q曲线

系统内显热蓄热材料的质量流量为454 kg/h;潜热蓄热材料的质量为10 435 kg。在蓄热过程中,水工质质量流量为160 kg/h。蓄热罐内水工质经过罐内管道与蓄热材料NaNO3交换热量,其中NaNO3的总质量为10 540 kg。在蓄热过程中,水工质温度由550 ℃的过热蒸汽降至为235 ℃的液态水。经过加热的显热蓄热材料温度先从227 ℃上升到308 ℃,再从饱和液态水工质吸收热量后最终升至366.6 ℃。与双罐-潜热蓄热系统相比,在蓄热阶段显热蓄热材料的出口温度有少量提升,原因在于单罐斜温层蓄热系统作为显热蓄热系统时由于斜纹层的影响有一定的热量损失,为了在放热阶段产生足够的蒸汽量需要更大的热量存储。图6(b)为单罐-潜热蓄热系统在放热阶段的T-Q曲线。在放热时,水工质的质量流量为128 kg/h,其曲线整体趋势与双罐-潜热蓄热系统相似,不同点在于产生的过热蒸汽温度较低。综合比较多级蓄热系统,双罐-潜热蓄热系统具有较优的蓄热性能。

表4 4种蓄热系统的热效率及效率

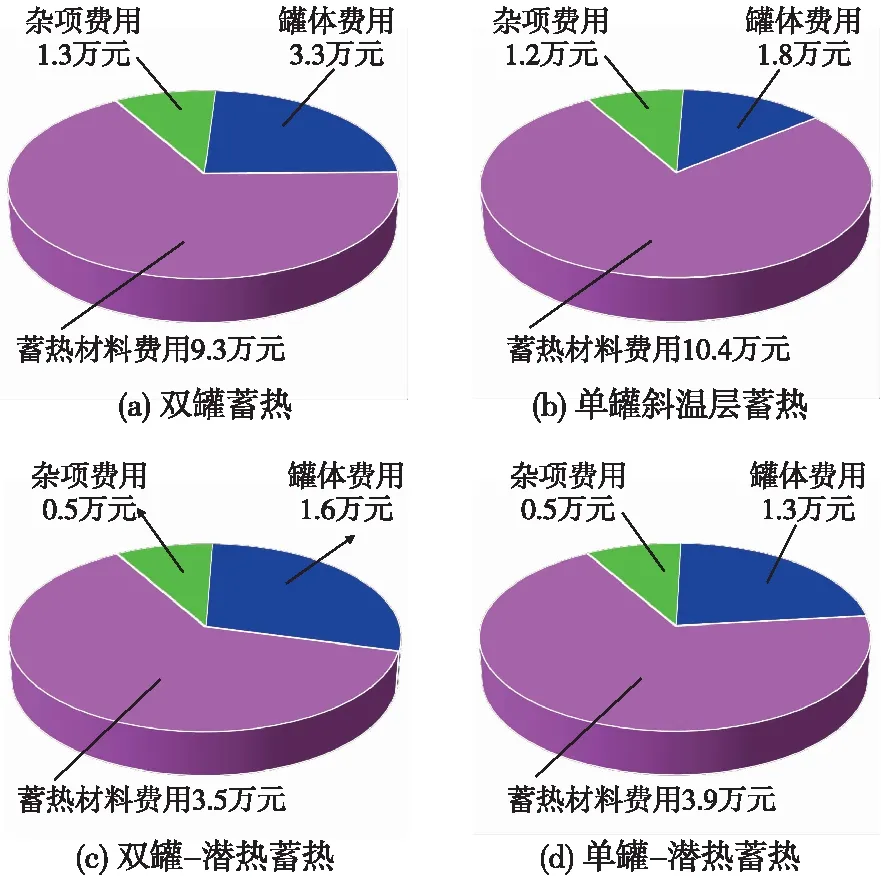

3.2 经济性分析

单纯的热力学分析并不能科学地评价4种蓄热系统的性能,要想科学评价4种蓄热系统,需同时考虑热力学性能和经济性。根据上节所述的成本模型,采用式(7)和式(8)计算得到了双罐蓄热系统、单罐斜温层蓄热系统、双罐-潜热蓄热系统以及单罐-潜热蓄热系统所需成本的构成,如图7所示。从图7中可以看出,单罐斜温层蓄热系统的蓄热材料费用最高(10.4万元),双罐蓄热系统的蓄热材料费用稍低(9.3万元),双罐-潜热蓄热系统和单罐-潜热蓄热系统的蓄热材料费用相当,分别为3.5万元和3.9万元,约为单罐斜温层蓄热系统的三分之一。这是因为单罐斜温层蓄热系统和双罐蓄热系统所用的蓄热材料为太阳盐,其热容相对较低且单价较高。多级蓄热系统的成本模型在4种系统中占有较大的优势,其主要原因在于多级蓄热系统中添加了潜热蓄热,其蓄热密度较高,可以将热量占比较大的水工质的汽化潜热完全吸收,大大减少了显热蓄热材料用量。并且,所选取的潜热蓄热材料NaNO3本身成本较低且密度适中,从而进一步优化了成本。

图7 4种蓄热系统的成本构成

图8 4种蓄热系统的总成本比较

4种蓄热系统的总体成本对比如图8所示。由图8中可以看出,在相同的发电能力下,双罐蓄热系统总成本最多为13.8万元,其次是单罐斜温层蓄热系统(总成本为13.4万元)。双罐-潜热蓄热系统和单罐-潜热蓄热系统的总成本较低,分别为5.5万元和5.7万元。

4种蓄热系统的单位体积蓄热量比较如图9所示。从图9中可以看出,单罐-潜热蓄热系统在单位体积下拥有最高的蓄热量,为83.3 kW·h/m3。双罐-潜热蓄热系统略低于单罐-潜热蓄热系统,其单位体积蓄热量为82.5 kW·h/m3。单级双罐蓄热系统和单级单罐斜温层蓄热系统拥有相似的单位体积蓄热量,分别为80 kW·h/m3和80.1 kW·h/m3。

图9 4种蓄热系统的单位体积蓄热量比较

4 结论

面向碟式直接蒸汽太阳能热发电系统,设计了双罐间接蓄热、单罐斜温层蓄热2种显热蓄热系统以及双罐-潜热蓄热系统和单罐-潜热蓄热系统2种多级蓄热系统,并对其进行了热力学和经济性分析,主要结论如下:

(2)在经济性方面,由于选取了价格低廉、蓄热密度较高的NaNO3作为潜热蓄热材料,多级蓄热系统的成本最低,双罐-潜热蓄热系统和单罐-潜热蓄热系统的成本分别为5.5万元和5.7万元。相比之下,单级显热蓄热系统的成本相对较高,单级双罐蓄热系统和单罐斜温层蓄热系统的成本分别为13.8万元和13.4万元。

(3)综合考虑热力学性能和经济性两方面因素,推荐在碟式直接蒸汽热发电系统中采用双罐-潜热多级蓄热作为蓄热方式。

——热量