进气道螺旋段关键结构参数多目标优化设计*

张 韦,解礼兵,陈朝辉,周马益,陈 永,范吉文,陶 丽

(1. 昆明理工大学,云南省内燃机重点试验室,昆明 650500;2. 昆明云内动力股份有限公司,昆明 650501)

前言

在柴油机进气过程中,进气道的流通能力与涡流形成能力影响着缸内过量空气系数和油气混合均匀程度,并最终影响柴油机的动力性和燃油经济性[1-5]。螺旋进气道的几何形状直接决定其进气性能,对螺旋进气道结构参数的优化有利于组织良好的缸内气流运动,改善缸内燃烧品质,实现柴油机节能减排的目的[6-7]。因此,螺旋进气道的流动特性对柴油机燃烧系统整体性能的影响至关重要,是国内外学者的研究重点。

目前,国内外学者对柴油机进气道的流动特性和进气道单一结构的优化做了部分研究。Wang等[8]设计可控涡流进气道,研究了柴油机不同涡流进气系统的动态特性与燃烧特性。Benajes等[9]采用发动机整体能量平衡分析方法,研究了涡流比对发动机效率的影响。Tokud 等[10]基于伴随理论的拓扑法与表面优化法,优化柴油机进气道结构。He[11]基于气道稳流试验研究了螺旋气道过渡角、螺旋坡角等结构参数与进气道性能的关系,并对气道结构进行优化。马雷等[12]基于自建柴油机标定因素的响应模型,通过遗传算法得到循环工况中重要工况点的最优燃烧参数组合。赖晨光等[13]基于Kriging 模型[14]的混合多目标梯度优化算法,优化了燃烧室关键结构参数。以上学者大多对进气道进行整体、定性研究,缺乏具体量化指标。发动机气道几何结构复杂,关键参数较多,适宜对气道总体结构采用解耦思想,针对气道重点部位,进行分段、定量研究。

本研究采用气道稳流试验、CFD 稳态模拟,结合试验设计与多目标优化方法,针对YN 柴油机单螺旋进气道螺旋段结构的截面比e、螺旋室高度H1、蜗壳内半径R1和蜗壳外半径R24 个关键结构参数,利用变量控制法,研究螺旋段单一结构参数变化对气道性能的影响规律,同时进行结构优化设计,研究螺旋段关键结构参数对缸内流量系数和涡流比的影响。本研究可为高性能螺旋气道的设计与开发提供理论指导。

1 气道稳流试验台搭建及模型验证

1.1 气道稳流试验台的搭建

发动机气道稳流试验是气道流动性能研究的重要手段。稳流试验是测量不同气门升程的缸内流量系数和涡流比,为柴油机进气道的设计与开发提供依据。根据AVL 的气道稳流试验方法搭建了如图1所示的单螺旋气道稳流试验台。试验台由3D 打印的气道芯盒、气门升程控制装置、可视化气缸套、叶片风速仪、稳压箱、层流流量计、罗茨风机等部件组成。叶片测速法是利用叶轮转速通过计算反映缸内的涡流强度,叶轮叶片的几何结构、叶片安装位置(距缸盖1.75 倍缸径的位置)都会影响缸内涡流强度的准确测量。叶片风速仪叶片几何构型及尺寸如图2 所示。在完成试验台的组装、气门升程的调节和安全检查后,开启罗茨风机,调节稳压箱与大气压差,保持压差稳定,再通过电子计数器记录叶片风速仪的转速计算缸内涡流比。气流流经层流流量计,根据仪表显示的质量流量,计算进气流量系数。

1.2 发动机进气道性能评价指标

评价柴油机进气道气流流动性能的两个主要指标是流量系数和涡流比[15],分别评价螺旋进气道的气流流通能力及涡流形成能力。流量系数表示气流的流通能力,即不同气门升程条件下,实际流入气缸的进气量与理论流过气门阀座的空气流量之比。涡流比是指不同气门升程条件下,叶片风速仪转速与发动机转速之比。

图1 气道稳流试验台

图2 叶轮风速仪叶片

AVL气道稳流试验评价方法是通过无量纲数流量系数μα,AVL和涡流比SR,AVL来衡量气道进气性能。流量系数μα,AVL计算公式为

式中:mactual为实际进气质量流量,kg/s;mtheo为理论进气质量流量,kg/s。

涡流比SR,AVL计算公式为

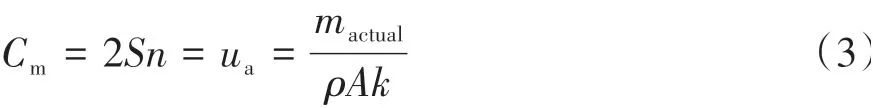

假想发动机转速为当发动机活塞平均速度Cm与该气门升程下,模拟气缸内轴向气流速度ua相等时所对应的发动机转速,公式如下:

因此,AVL涡流比SR,AVL也可表示为

式中:S为发动机活塞冲程,m;n为发动机虚拟转速,为叶轮叶片转速;Ak为活塞顶面积,m2;Vh为发动机工作容积,m3;ρ为进气密度

1.3 气道CFD稳态模型构建及试验验证

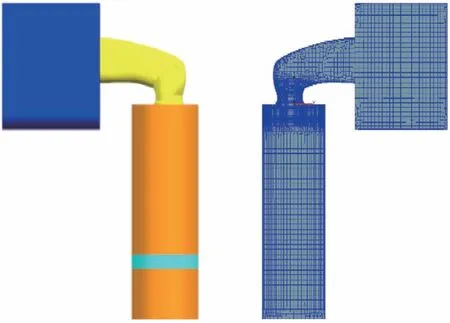

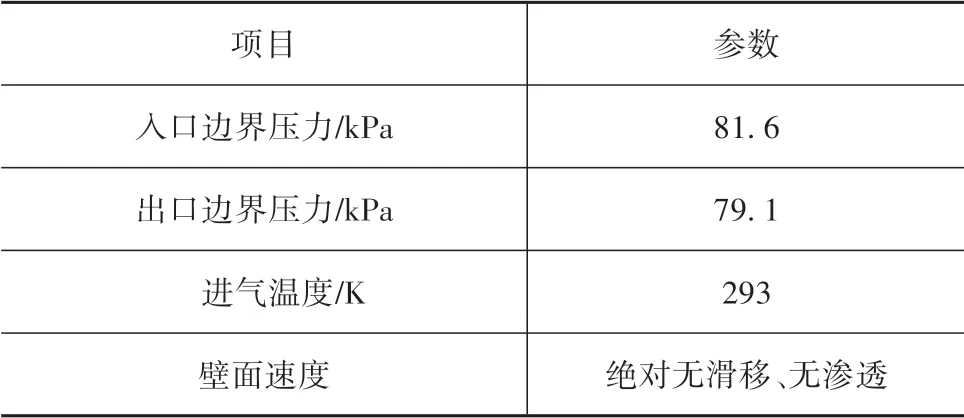

利用UG 构建包含稳压箱、螺旋进气道、气门、气缸的CAD 实体模型,将CAD 模型进行格式转换后,导入CFD 软件进行稳态数值模拟。稳态模型的网格尺寸、网格加密区域、加密尺寸、模拟边界条件、求解设置都会影响CFD 模拟的计算准确性和收敛快速性。计算过程中,针对7 mm气门升程以下的稳态模型采用6~0.75 mm网格尺寸,对气门、气门座部位进行固定加密,加密网格尺寸是0.75 mm,总网格数是66 万。针对7 mm 气门升程以上的稳态模型采用6~1.5 mm 网格尺寸,对气门、气门座部位进行固定加密,加密网格尺寸是1.5 mm,总网格数是26万。气体运动状态方程选择Redlich-Kwong,气体湍流模型选取RNG k-epsilon[16]。网格模型如图3 所示,稳流CFD计算的边界条件见表1。

图3 稳流箱-气道-气缸CAD实体模型与CFD网格模型

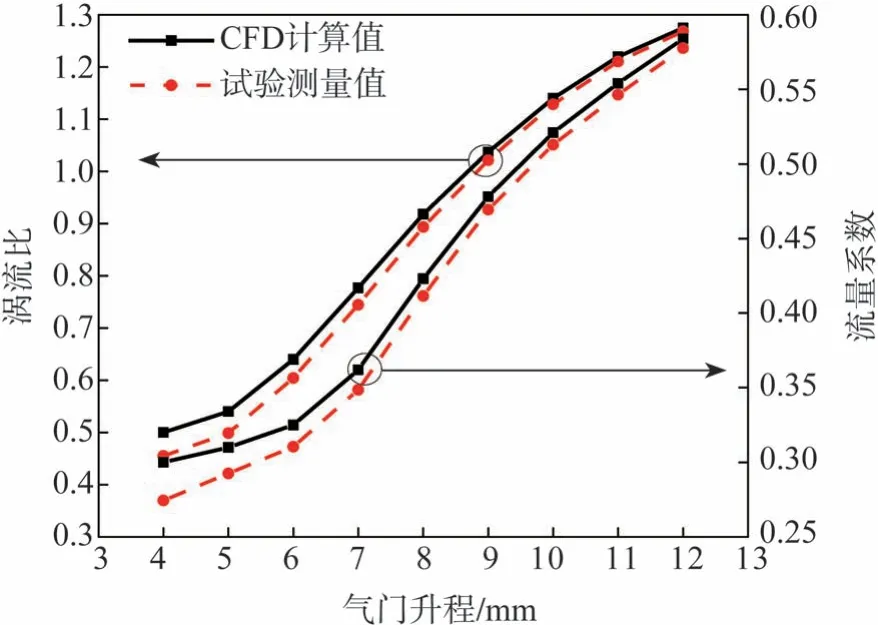

对YN 单螺旋进气道柴油发动机进行定压差稳流试验,压差设为2.5 kPa[17]。图4 为不同气门升程时刻,流量系数和涡流比的CFD 计算值与试验测量值对比,流量系数和涡流比随着气门升程的增大而增加,CFD 计算值与试验测量值的误差均保持在5%以内,随着气门升程的增加,误差逐步减小,稳态试验结果与仿真结果的一致性较好,说明CFD 模型和边界条件满足计算要求。

表1 气道CFD稳流模拟边界条件设置

图4 流量系数和涡流比随气门升程的变化

2 气道结构对进气性能的影响

螺旋进气道是为了兼顾柴油机的进气流量、进气涡流而设计,其具有较为复杂的几何外形和独特的进气特性,被广泛应用于柴油发动机。改变螺旋进气道单一结构参数,可研究螺旋气道结构参数对气道性能独立效应,探索单一螺旋进气道结构参数对气道进气性能的影响规律。

2.1 螺旋进气道几何结构

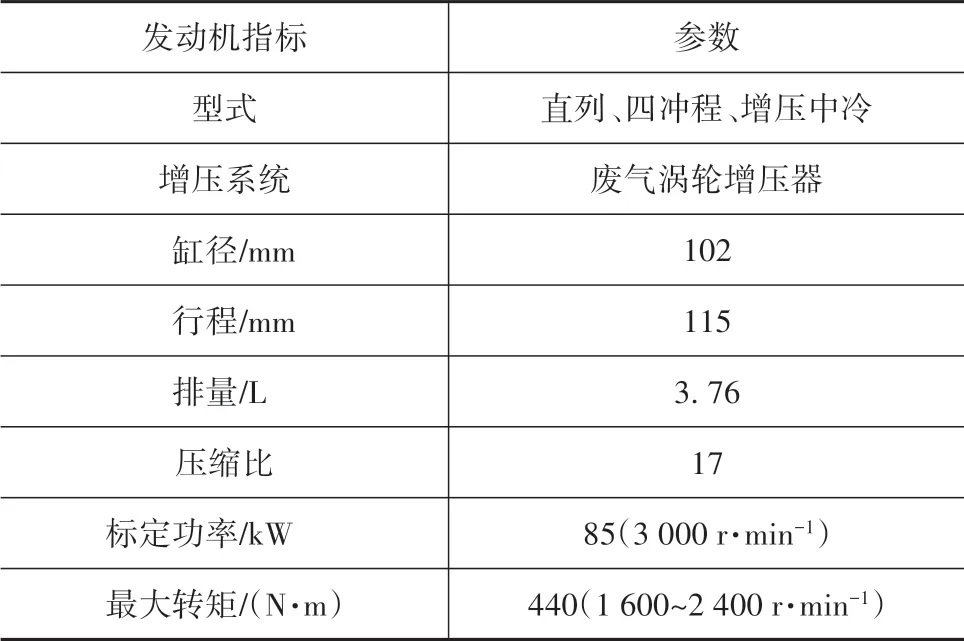

配备单螺旋进气道的YN 共轨柴油机主要参数见表2。螺旋进气道主要由3个部分构成:螺旋气道进口直流段、螺旋气道螺旋段、螺旋气道过渡段。螺旋进气道结构参数主要包括:最小截面横向尺寸a、最小截面纵向尺寸b、螺旋室高度H1、凸台高度H2、蜗壳内半径R1、蜗壳外半径R2、螺旋坡角θ、气道入口中心高度H、气道入口尺寸(m、n)、直流段长度L等,螺旋进气道部分结构参数如图5所示。

表2 YN柴油机主要参数

图5 螺旋进气道部分结构参数

本研究选取单螺旋进气道的螺旋段的最小截面比、蜗壳内半径、蜗壳外半径、螺旋室高度4 个关键结构参数进行研究。同时,针对上述关键结构参数,进行进气道结构参数的优化设计。

2.2 螺旋段关键结构对进气性能的影响

气道螺旋段最小截面比e、螺旋段蜗壳内半径R1、螺旋段蜗壳外半径R2、螺旋室高度H1修改方案见表3。由于在低气门开度的条件下(气门开度低于1/2 最大开度),进气流量小、气流速度慢,开展气道性能研究的意义不大。因此本文中主要针对7~12 mm气门升程条件下的气道性能进行研究。

表3 气道螺旋段关键结构参数研究方案

2.2.1 最小截面比对气道性能的影响

为探讨螺旋段最小截面积对进气性能的影响,采用截面比e这个无量纲参数进行研究。最小截面比e等于气道螺旋段最小截面积比气道的喉口面积。

式中:D为气道喉口直径,mm;a、b为气道最小截面长、宽尺寸,mm。

最小截面积的改变会造成气道局部阻力的变化,导致进气流量和流经螺旋室的气流流速的变化。图6 为最小截面比对流量系数及涡流比的影响。最小截面积减小会引起气道局部阻力增加,导致进气量减少,但流经螺旋段最小截面的气流流速增加,进气涡流会有所增加。

图6 最小截面比对流量系数与涡流比的影响

2.2.2 蜗壳内半径对气道性能的影响

蜗壳内半径主要影响气道轴向与旋向气流分量的变化,其作用原理是在不改变气道的总进气量的情况下,分配气道内轴向与旋向气流的量,从而改变进气涡流强度。如图7 所示,蜗壳内半径的变化对流量系数的影响较弱,对涡流比的影响则较为明显。

图7 蜗壳内半径对流量系数与涡流比的影响

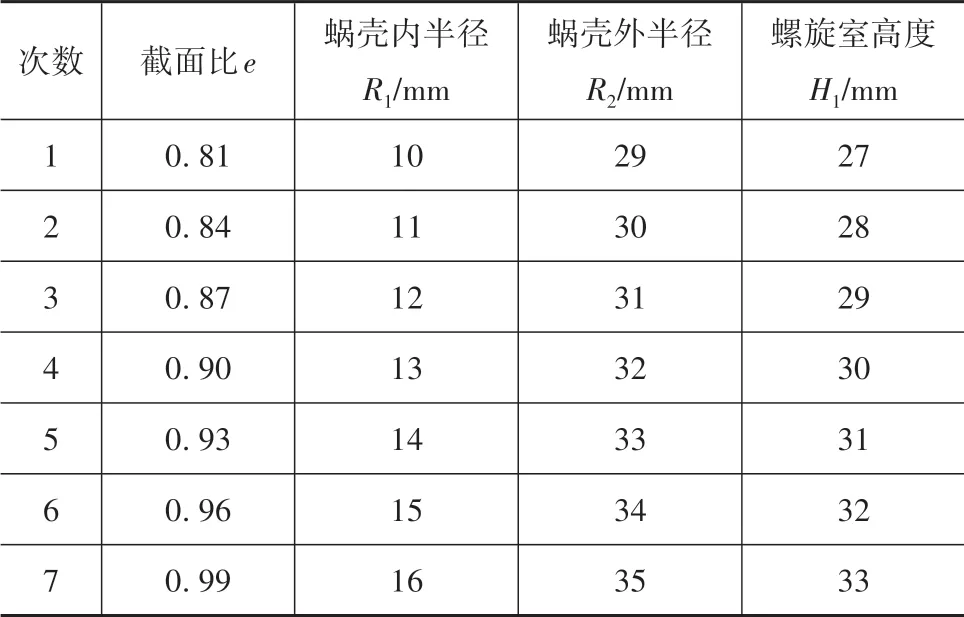

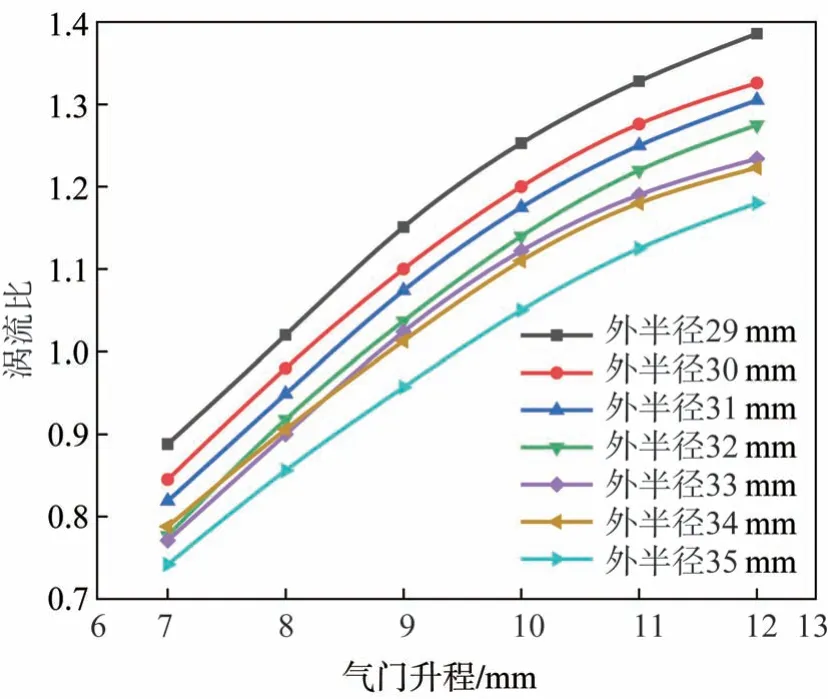

2.2.3 蜗壳外半径对气道性能的影响

蜗壳外半径的变化会引起螺旋室局部容积的变化,还会影响进气道直流段进气气流与蜗壳壁面碰撞的强度。图8 显示,流量系数随蜗壳外半径的增加而增加,但其增幅较小;涡流比会随蜗壳外半径的增加而减小,且变化明显。蜗壳外半径增大会造成螺旋段蜗壳有效容积增加,同时也会增加高速气流的触壁几率,导致流量系数小幅增加(最大差值为0.021),涡流比大幅减小(最大差值为0.206)。

图8 蜗壳外半径对流量系数与涡流比的影响

2.2.4 螺旋室高度对气道性能的影响

螺旋室高度主要影响进气道螺旋段的有效容积和气流在气道中的滞留时间。图9 显示,螺旋室高度的变化对流量系数的影响较弱,但会引起涡流比的明显变化,且涡流比会随着螺旋室高度的增加而增加。

图9 螺旋室高度对流量系数与涡流的影响

3 螺旋段结构参数的多目标优化

对气道螺旋段最小截面比e、螺旋段蜗壳内半径R1、螺旋段蜗壳外半径R2、螺旋室高度H1这4 个关键结构参数,利用试验设计及多目标优化设计相结合的方法,研究上述4个参数对进气道性能的影响。

3.1 试验方案设计及优化模型的构建

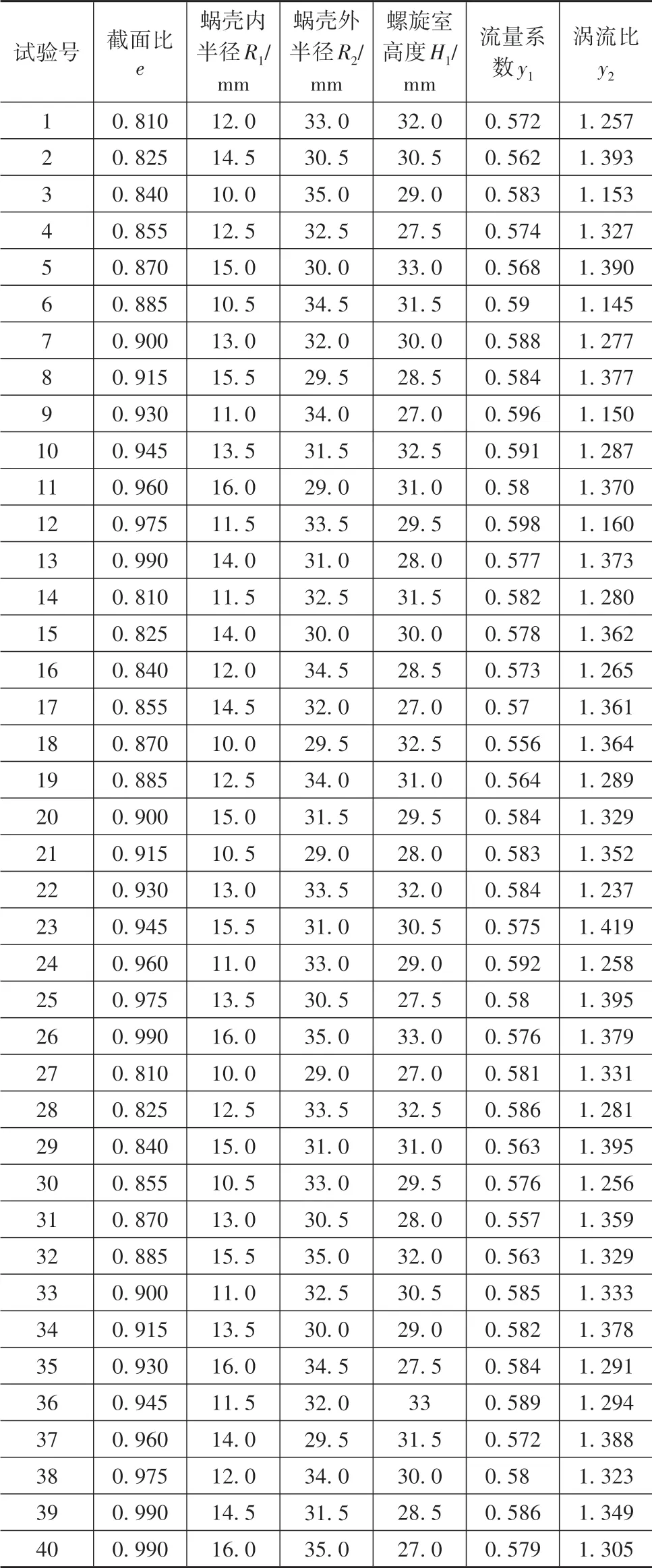

目前常用的试验设计方法包括:正交试验设计、均匀试验设计、回归正交试验设计、配方试验设计等。正交试验设计,能够实现各因素完全组合,但工作量较大;均匀试验设计,能够很好地规避试验次数多,且能够实现各因素均匀散布组合。由于本次气道试验的次数较多,需适当减少工作量,同时还应实现各因素较为充分的组合,因此本研究采用“类均匀试验设计法”,结合了均匀试验和正交试验的设计方法,含有40组试验的方案如表4所示。

利用UG 软件,构建如上40 个方案的气道模型,通过CFD模拟计算12 mm气门升程时的进气流量系数和涡流比,结果如表4所示。

将最小截面比、蜗壳内半径、蜗壳外半径、螺旋室高度分别定义为x1、x2、x3、x4。利用二次回归模型(详见式(6)),对数据进行回归分析,得到流量系数、涡流比与4个气道结构参数之间的近似数学模型。

对流量系数的数据回归分析,获得如式(7)的近似数学模型,经检验,其预测值与真实值误差在1%以内,因此该回归方程可以用于预测4 个结构参数对进气流量系数的影响。

对涡流比进行回归分析,获得如式(8)的近似数学模型,经检验,预测值与真实值误差在1%以内,拟合效果较好,因此该回归方程可以用于预测4 个结构参数对进气涡流比的影响。

表4 螺旋段各结构修改试验方案及计算结果

3.2 螺旋进气道结构优化的试验验证

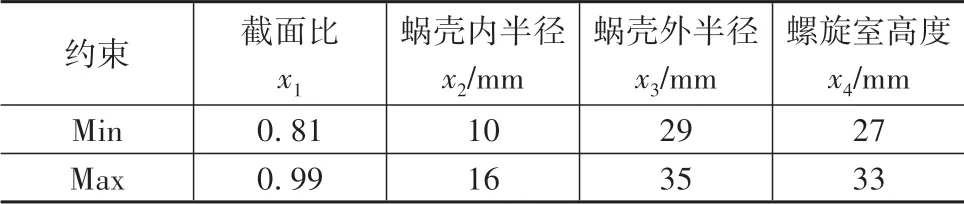

根据YN柴油机缸盖CAD模型,可获取如表5所示,对螺旋气道结构参数进行优化的约束条件。应用MATLAB 多目标优化工具,对上述近似模型进行寻优,利用CFD 数值模拟验证优化结果的正确性,然后进行稳态试验验证。

表5 螺旋段关键结构参数的约束条件

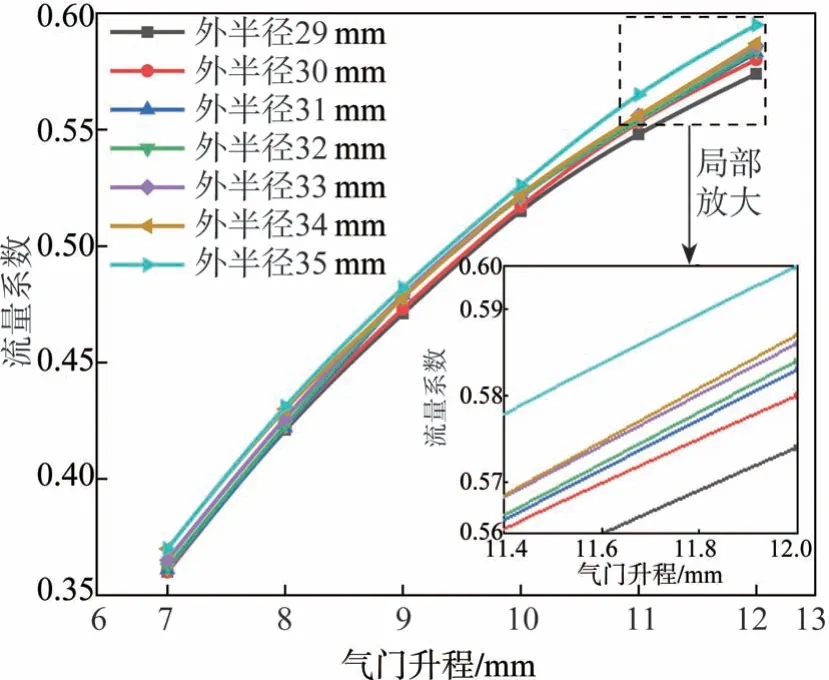

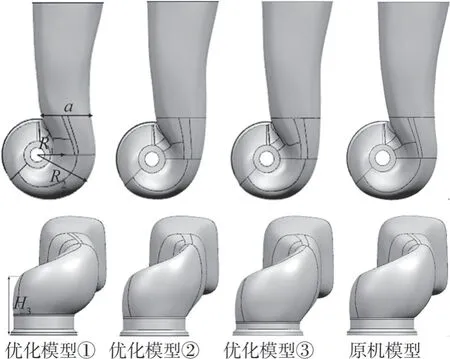

基于近似数学模型,运用MATLAB 多目标优化工具获得3 个气道优化模型:模型①是基于流量系数最优的气道,最小截面比为0.99,蜗壳内半径为10 mm,蜗壳外半径为35 mm,螺旋室高度为33 mm;模型②是基于涡流比最优的气道,最小截面比为0.99,蜗壳内半径为12.86 mm,蜗壳外半径为29 mm,螺旋室高度为31.3 mm;模型③是基于流量系数与原机持平的涡流比优化气道,最小截面比为0.99,蜗壳内半径为13 mm,蜗壳外半径为30 mm,螺旋室高度为27.56 mm。原YN 气道参数:最小截面比是0.9、蜗壳内半径是13 mm、蜗壳外半径是32 mm、螺旋室高度是30 mm,流量系数试验测量值是0.577,涡流比试验测量值是1.269。上述4 个不同气道模型的CAD实体见图10。

图10 螺旋气道三维实体

4 个结构参数对气道性能的综合影响不是单一结构效应的简单叠加,然而各结构之间会相互影响,即多个结构参数的综合效应可能导致气道性能正向改变、负向改变或者不变。根据本研究的第2 章的研究可知,螺旋蜗壳内半径对气道性能的独立效应并不明显,蜗壳内半径与蜗壳外半径同时改变可得到较好的气道性能。观察3 个优化模型及原机模型,适当增加气道的有效容积,气道流量系数会有所增加,但受限于单螺旋进气道的结构和气门开度,流量系数不会有较大提升。当改变结构是增加气道旋向气流的分量或者旋向气流的流速时,进气涡流则会得到改善。

利用3D 打印机打印如图10 气道的芯盒模型,并进行定压差(2.5 kPa)稳流试验,通过层流流量计和叶片测速仪测出每个气道模型气门升程12 mm 时的流量系数及涡流比(每个模型进行3 次试验,计算平均值)。每个模型的流量系数和涡流比见表6。

表6 优化模型的涡流比和流量系数

4 结论

(1)利用回归分析获得气道结构与气道性能的近似数学模型,可实现对气道结构与气道性能的正向定量研究。

(2)针对螺旋气道螺旋段各结构参数对气道进气性能的影响研究表明,在最小截面比、螺旋段蜗壳内半径、螺旋段蜗壳外半径、螺旋室高度这4 个关键结构参数中,最小截面积和蜗壳外半径对进气性能影响最为显著。

(3)试验设计与多目标优化算法相结合,可缩短气道设计的时间成本,并使研究结果可靠性提高,通过多目标优化获得的3 个优化模型可明显改善原气道性能,在流量系数损失0~3.98%的条件下,实现涡流比9.3%~14.34%的提高。