Nb 对镀锌590DP 双相钢成形性能的影响

张 茜 刘淑影 王玉慧

(唐山钢铁集团有限责任公司)

0 前言

近年来,雾霾天气使得人们越来越关注我们赖以生存的环境。随着汽车工业的快速发展,中国已经成为世界上最大的汽车产销国,相关数据统计显示:截止到2020 年底,中国汽车保有量达到2.81 亿,带给环境的压力,使得节能减排迫在眉睫,轻量化工作迫在眉睫[1]。

为达到“减重节能、减少排放”和提高汽车碰撞安全性的目的,汽车工业必须使用大量的双相钢以减薄所用钢板的厚度,钢板减薄后对材料的耐蚀性提出了更高的要求[2],镀锌双相钢属于先进高强钢系列,兼具双相钢的强塑性和良好的耐蚀性,是极具潜力的汽车用钢之一。590 MPa 级双相钢兼具高强度和良好的塑性,在车身上有较好的应用前景。很多材料供应商为满足不同零件的成形需求,开发了不同成分体系、不同使用要求的590 MPa 级双相钢,因此,掌握其成形特性,在零件设计选材轻量化应用中具有较大的参考价值。

笔者以C-Mn-Cr 系镀锌590DP 为基准,研究添加少量Nb 元素后,其显微组织、基础力学性能、扩孔性能、成形极限性能以及在局部/整体成形分布图中的位置等方面的变化,为后续其在零部件上的应用提供了可靠的技术参考。

1 试验材料及方法

1.1 试验材料

试验材料为唐钢高强汽车板公司生产的C-Mn-Cr 系和C-Mn-Cr-Nb 系(下文简称Nb 系)的镀锌双相钢,其厚度均为1.2 mm,化学成分见表1,采用金相显微镜和ZEISS 扫描电镜进行组织观察。

表1 双相钢的化学成分 %

1.2 试验方法

(1)拉伸试验。根据GB/T228.1—2010《金属材料拉伸试验第1 部分:室温试验方法》[3],在ZWICK 拉伸试验机进行拉伸性测试,拉伸试样标距为80 mm,取0°、90°两个方向的力学性能进行测试,每个方向进行3 次重复试验。

(2)扩孔试验。根据GB/T 15825.4—2008《金属薄板成形性能与试验方法 第4 部分:扩孔试验》[4],在BCS-50A 通用板材成形性能试验机上进行冲孔、扩孔率的测试。

(3)成形极限试验。根据GB/T 15825.8—2008《金属薄板成形性能与试验方法 第8 部分:成形极限图(FLD)测定指南》[5],采用光学应变分析技术,在BCS-50A 通用板材成形性能试验机上进行成形极限曲线FLC 测定,采用2.5 mm×2.5 mm 的正方形网格,选取距开裂位置最近的完整网格应变作为试样的极限应变点。

(4)局部/整体成形性评价图构建。引入真实断裂应变和真实均匀应变,构建成形性分类和评级系统,获取两种材料在局部/整体成形性评价图中的分布位置[6]。

具体方法:根据ASTM E8 标准对横向试样进行拉伸,基于断裂试样的断面测量获取真实断裂应变,基于拉伸试样的均匀延伸率获取真实均匀应变。

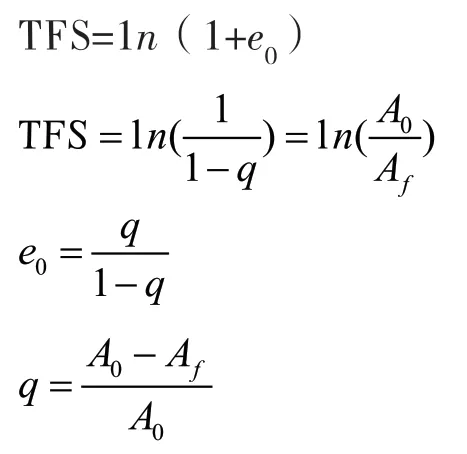

真实断裂应变TFS(True Fracture Strain),等效于无限小长度标距上的真实断裂应变,其表达式为:

式中:q——断面收缩率,%;e0——一个基于无限小长度标距上的断裂工程应变值;A0——试样断裂前的横截面面积,mm2;Af——试样断裂后的横截面面积,mm2。

真实均匀应变 (True uniform strain):

式中:UE——通过拉伸曲线测量得到的均匀延伸率。

图1 局部/整体成形性评价

3 试验结果

3.1 显微组织

两种不同成分体系双相钢的组织如图2 所示。

从图2 可以看出,两种材料主要由铁素体和马氏体组成,马氏体呈岛状分布在铁素体周围,添加0.025%的Nb 后,组织中的马氏体含量由8%增加到13%,铁素体的平均晶粒尺寸由9 μm 减小到6 μm,且小尺寸晶粒占比较多,铁素体晶界析出的碳化物减少,组织更纯净。

图2 双相钢的组织

3.2 基础力学性能

两种成分体系双相钢的基础力学性能见表2,应力应变曲线如图3 所示。

表2 双相钢的力学性能

从图3 可以看出,两种成分体系的双相钢的强度、延伸率、加工硬化指数基本相同,其中屈服强度在382~393 MPa 之间,横纵向基本一样,不存在各向异性,抗拉强度在616~641MPa 之间,其中90°方向强度略高,均匀塑性延伸率Ag在15%~16%之间,总延伸率A80在23.5%~24.3%之间,加工硬化指数n10-15在0.153~0.165 之间。Nb系的屈强比为0.623,C-Mn-Cr 系的屈强比为0.605,较Nb 系略低。

图3 双相钢的应力应变曲线

3.3 扩孔性能

两种成分体系的双相钢材料,每种取4 块120 mm×120 mm 样片进行冲孔后锥头扩孔率测试,以孔缘处产生第一条贯穿裂纹时的孔径进行测量,材料的扩孔率采用公式计算:

式中:D0——冲制圆孔直径,mm;Dh为孔缘开裂时的直径,mm。

开裂时孔缘状态如图4 所示,两种材料的扩孔率结果见表3。

表3 不同成分体系双相钢的扩孔率

图4 开裂时的孔缘状态

结果显示:C-Mn-Cr 成分体系的平均扩孔率为40.8%,Nb 系平均扩孔率为52.5%,添加0.025%的Nb 后,材料扩孔率提高了28.7%。

3.4 成形极限性能

采用不同宽度尺寸试样对两种成分体系双相钢进行胀形试验,试验样片如图5 所示。获取距离开裂位置最近的完整网格的极限应变,得到两种材料的FLC 曲线,如图6 所示,其平面应变值及FLD0值见表4。C-Mn-Cr 系镀锌双相钢的平面应变值为0.236,FLD0值为0.186,添加0.025%的Nb 后,平面应变值为0.231,FLD0值为0.183,基本没发生变化。

图5 胀形试验样片

图6 两种成分体系双相钢的FLC 曲线

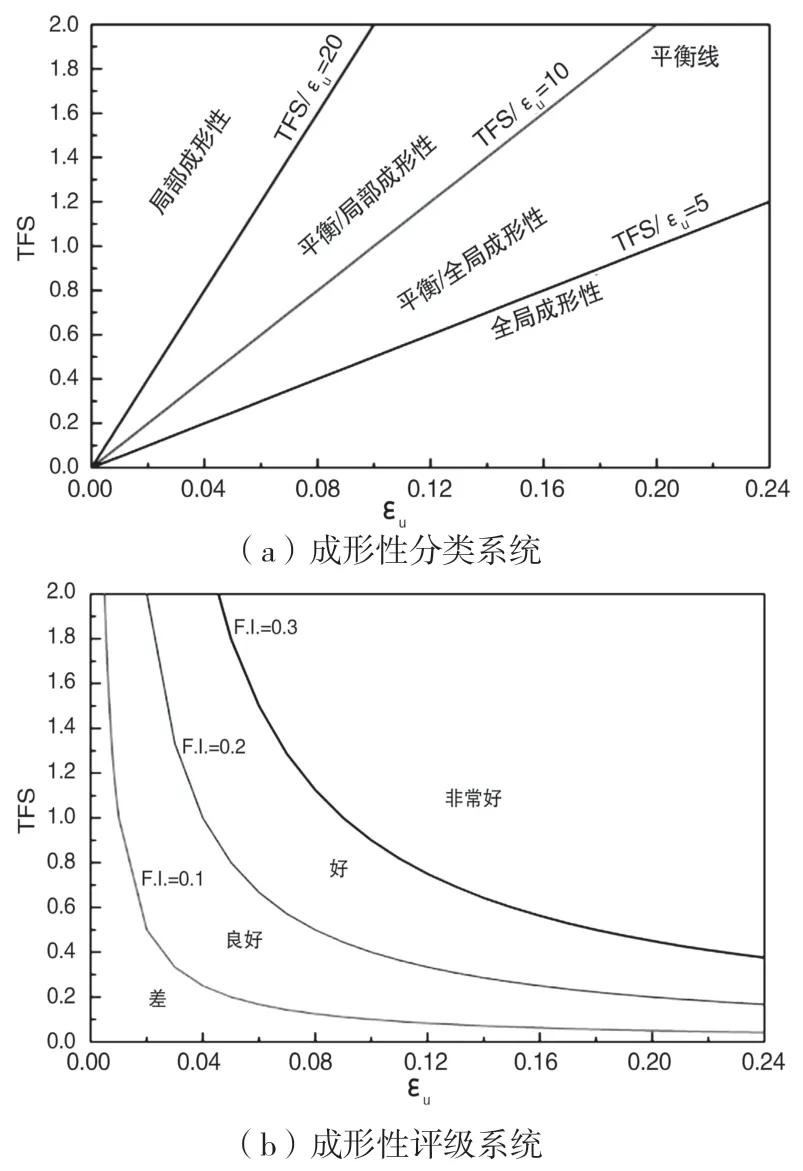

表4 两种不同成分体系材料的极限应变

3.5 局部/整体成形性评价图

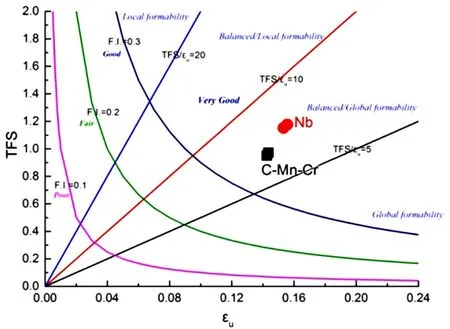

参照ASTM E8 标准将试样进行单向拉伸,试样尺寸如图7 所示。通过拉伸均匀延伸率获取其真实均匀应变,通过对拉断试样断面尺寸测量,如图8 所示。获取真实断裂应变,进而得到局部/整体应变比和成形性指数,见表5。C-Mn-Cr 系和Nb系两种双相钢在局部/整体成形性分布图中的位置如图9 所示,C-Mn-Cr 系的真实断裂应变TFS 为0.93,真实均匀应变εu为0.14,局部/整体应变比为6.62,成形性指数F.I.为0.361,添加0.025%的Nb 后,真实断裂应变为1.121 5,提高了20.6%,真实均匀应变εu为0.1515,提高了8%,局部/整体应变比为7.43,提高了12.23%,成形性指数F.I.为0.413,提高了14.4%,两者在成形性评级系统中均处于“very good”等级,在成形性分类系统中均处于“Balanced/Global formability”,但Nb 系的局部/整体成形性均较C-Mn-Cr 系略优,局部成形性优势更明显。

图7 ASTM E8 标准试样尺寸

图8 拉断试样断面尺寸测量

表5 两种成分体系双相钢局部/整体成形性相关参数

图9 两种不同成分双相钢在成形性分布图中的位置

4 讨论

双相钢主要由铁素体和马氏体两相组成,马氏体相变会对铁素体产生一定应力,使铁素体内产生一定量的可动位错,材料在变形初期,位错密度不断增加,随着变形的增加,使位错密度达到一定程度,继续变形会造成位错的缠绕和抵消[7],所以材料在变形过程中,其瞬时n 值会呈现先升高再降低的趋势,如图10 所示。在C-Mn-Cr系镀锌590 MPa 级双相钢中添加少量Nb 后,铁素体晶粒变小,晶界增加,材料发生塑性变形,位错在较短距离内会遇到较大阻力,所以在变形初期,Nb 系的瞬时n 值变化速率较快。

图10 双相钢的瞬时n 值

根据Ludwik 方程,两边求导然后取对数,得到材料的C-J曲线,如图11所示。Ludwik 方程和C-J方程:

从图10 可以看出,双相钢的变形大致分为两段,这是双相钢的双屈服现象[8],主要是由马氏体的变形引起的,在低应变时,变形主要发生在铁素体,随着应变的增加,马氏体开始发生塑性变形,当一定量的马氏体发生变形时,双相钢表现为二次屈服现象[8],此时双相钢的应变硬化能力开始下降。从图11 可以看出,Nb 系的双屈服现象更为明显,在变形初期,Nb 系的 ln(d/d)较低,即应变硬化速率dσ/dε 较低,瞬时n 值较低,这是因为Nb 系镀锌双相钢中铁马两相组织协调变形能力好,受到外力发生变形后,迅速将应力分散,使其保持在相对较低的应变硬化速率下,使铁素体不断强化,逐步与马氏体实现等应变量变形。

图11 双相钢的C-J 曲线

此外,C-Mn-Cr 系和Nb 系两种材料单向拉伸时的强度相当,但Nb 系的组织更为细小,也可以说明Nb 系镀锌双相钢中铁素体和马氏体两相的相强度差较小,这与C-J 曲线中Nb 系的应变硬化速率dσ/dε 较低,双屈服现象更为明显的结果也是匹配的,也正是由于Nb 系中铁素体和马氏体两相的强度差较小,组织协调变形能力较好,在扩孔、拉弯、缺口拉伸等以局部变形为主的成形过程中,优势更为明显,这也与试验测量的Nb 系的扩孔率更高,在局部/整体成形性分布图中局部成形性更优的结果是一致的。

5 结论

(1)在C-Mn-Cr 系镀锌590DP 基础上增加0.025% 的Nb 后,马氏体含量增加,小尺寸铁素体晶粒增加,组织中铁马两相协同变性能力增加,单向拉伸后强度变化不大,双屈服现象更加明显。

(2)添加0.025%的Nb 后,单向拉伸中的均匀延伸率、成形极限性能等以整体变形为主的全局成形性基本不变。

(3)添加0.025%的Nb 后,扩孔性能提高了28.7%,真实断裂应变TFS 提高了20.6%,局部成形性明显提高。