激光切割技术在冲压件开发过程中的应用

文/许三山,杨雪·安徽江淮汽车集团股份有限公司

随着汽车行业竞争压力的不断增加,车企在开发过程中对节约成本及柔性化开发的需求越来越高。同时随着激光技术的发展及成熟,激光切割在车身冲压件开发过程中的应用也愈加广泛。本文以我司某款车型在开发过程中对激光切割的应用为例,讲述了其在冲压件开发中的工艺流程、应用条件及失效模式。

冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的加工方法。冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

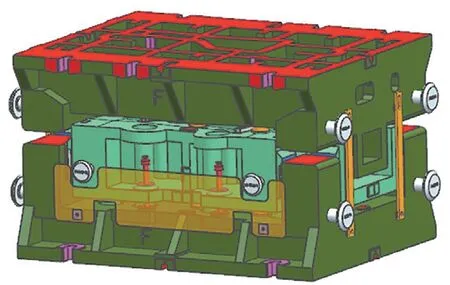

汽车车身冲压件的生产离不开模具,模具既能保证冲压件的尺寸精度,又不会破坏冲压件的表面质量,是车身制造技术的重要组成部分。模具的开发及调试周期约占整车开发周期2/3 的时间,虽然目前可以通过前期的计算机模拟仿真技术实现工艺及模具设计最优化,缩短模具开发调试周期,降低制造成本,但模具的开发及调试周期仍是车型快速更新换代的主要制约因素。图1 为典型冲压件及模具示意图。

激光切割技术

激光切割是利用高功率密度的激光束照射被切割材料表面,在极短的时间内将材料加热至熔化或气化的温度,蒸发形成孔洞。随着光束对材料的移动,孔洞连续形成宽度很窄的切缝,再用高压气体将熔化或气化物质从切缝中吹走,以达到切割的目的。相对于其他切割方式具有切割质量好、速度快、效率高等优点。图2 为激光切割设备工作站。

图1 典型冲压件及模具示意图

图2 激光切割工作站

传统的冲压加工一般需要成形和修冲工序完成,完成这些工序需要大量的模具。模具的开发需要大量的成本投入,周期也相对较长。在激烈的市场竞争环境下,迫切需要一种节约时间及成本的加工方法。激光切割不受冲压件外形影响,柔性好,可以节省大量的修冲模具,缩短冲压件的开发周期,生产方式更加灵活。对于数量不大且需要快速换型的车型开发,有很重要的应用价值。

激光切割冲压件开发流程

下面以我司某款变型变动车型的开发为例,阐述激光切割在冲压件生产过程中的具体应用。图3 为采用激光切割的方式生产冲压件的流程,首先准备好冲压件的原始坯料(若坯料为异形料,则可通过激光切割实现);坯料准备好后,用成形模具完成零件型面的工序内容(激光切割实现的是冲压件的轮廓及孔,冲压件的型面部分仍要通过成形类模具来实现);然后用激光切割完成零件轮廓的工序内容;如果零件还需翻整工序则用成形模具使其进一步成形到位;最后用激光切割完成零件孔的工序内容。其中激光切割轮廓和孔的具体工序及内容可根据冲压件的工艺排布进行相应调整。

图3 激光切割方式冲压件开发流程

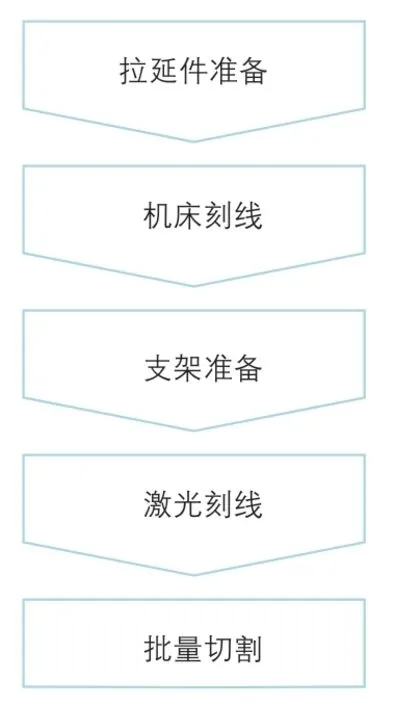

上述开发方式中冲压件轮廓和孔的内容均使用激光切割实现,下面阐述激光切割工艺的详细流程。其工艺流程如图4 所示。

图4 工艺流程

图5 拉延工序件

⑴拉延件准备。将坯料放置于拉延模型腔中通过压力机制备拉延工序件。图5 为某产品件的拉延工序件,激光切割是在拉延工序的基础上进行的。

⑵机床刻线。将成形模具下模放置于机床,利用模具的三销基准确定模具与机床的相对位置;通过凸模型面将零件固定,确定模具与零件的相对位置,确认之后通过加工机床按照工艺数模进行刻线,形成样件。

⑶支架准备。通过三维软件结合零件数模对激光切割支架进行设计,激光切割支架焊接完成后根据现场零件型面制作简易符型块,用于对零件进行定位,通过压板螺丝将切割支架固定在工作台上(图6)。

⑷激光刻线。将拉延工序件放置在切割支架上,针对样件的刻线进行轻微烧蚀,确定切割位置以及切割轨迹。取任一未刻线零件放置于支架上,按照样件留下的轨迹进行切割,上检具进行精度确认。如精度合格作为零号样件,并作为后续切割基准。如不合格,重复上述步骤,直至合格。

图6 切割支架的准备

图7 激光刻线

⑸批量切割。将支架置于工作台上,通过前期划线位置进行粗定位;将样件置于切割支架上,按照前期定好的切割轨迹与样件刻线进行修正,直至符合,开始批量切割。

图8 批量切割

激光切割失效模式

激光切割能够实现冲压件轮廓和孔的切割,同时可节约修冲类模具的开发费用,使产品开发更加柔性化。但在实际的应用过程中,也存在一些问题,主要的失效模式有以下三点。

⑴激光切割切口的质量。如图9 所示,对于镀锌板或板料厚度比较大的冲压件在切割时,需要调整工艺参数和降低切割速度,否则会出现比较大的毛刺;高强板件则需要大功率激光切割设备,否则切口会出现烧蚀发黑,切口不齐,孔形状不规则等缺陷。

图9 激光切割切口质量

⑵激光切割在批量生产时,会出现支架与工作台重复定位的精度误差以及支架与零件本身重复定位的精度误差问题,导致最终冲压件的精度波动,需要进行多轮次匹配调试。

⑶由于激光切割是在模具进行成形工序完成后,再进行轮廓及孔的加工,冲压件无法连线生产,生产周转时间较长,物流运输过程中会造成冲压件磕碰变形及表面质量缺陷。尤其对于部分工艺复杂的冲压件,从坯料到成品件会需要多轮次激光切割。

结束语

汽车行业中,多种类小批量的个性化定制需求,促进了激光切割技术的发展。激光切割作为一种高效的加工方法不仅节约了冲压模具的开发成本,同时增加了产品开发的灵活性。使用激光切割的同时,还要考虑激光切割的应用条件,规范激光切割支架制作标准,提高支架的重复定位精度。随着激光切割技术的愈加成熟,在综合考虑产品生产模式及特点的前提下,激光切割在汽车行业的应用将为企业带来良好的收益。