气液两相射流表面清洗流场数值模拟

时凤霞,赵健,孙晓光,尹海亮

(1.中国石油大学胜利学院油气工程学院,山东东营,257061;2.中国石油大学(华东)东营科学技术研究院,山东东营,257061;3.中石油煤层气有限责任公司忻州分公司,山西太原,030000)

油管是油气资源开采必不可少装备之一,在油气开采过程中起着非常重要的作用,用量多,成本高。油田经过一段时间开发之后,油管在高温高压环境中容易形成污垢,如油垢、水垢、焦炭状物质和沉积物等,导致油管可流动面积减小,流动损耗增加,油气开采效率降低,甚至会因完全堵塞而导致停产,严重影响着油气开采的整体效益[1-2]。油管清洗技术可有效实现油管的重复再利用,已成为油田油管处理工艺中的重要环节,因此,高效油管清洗技术研究尤为重要。

高压水射流技术以其高效和环保等优势,在破岩和清洗等方面的应用较广[3-4],汪红祥等[5]模拟研究高压水射流冲击损伤破岩和裂纹扩展过程;ZHAO 等[6]研究高压粒子水射流破岩机理和影响参数;郭琦等[7]利用高压水射流清洗技术对涂层及不同硬度工件进行冲击试验,得到工件涂层去除及表面粗糙度变化情况;鲁军波等[8]基于水射流分布特征和清洗机理,提出入射角、压力、喷嘴、靶距和平移速度等参数选择方法。而高压水射流技术因其工作压力较高,极易引发安全事故,而空化射流更安全和节能[9-10],因此,近年来在清洗去污、水处理和油气工程等领域研究空化射流技术较多,麻斌等[11-12]基于空化理论提出一种针对喷嘴孔内空化模型,并对空化模型进行可视化试验验证;汪朝晖等[13-16]考虑剪切力和湍动能产生的压力脉动等因素对空化影响,提出修正空化模型;管金发等[17-20]利用Fluent 软件对角型喷嘴内部空化射流流场进行了数值模拟,验证角型空化喷嘴模型的优越性。空化射流产生的气泡在破灭瞬时会产生很大能量,清洗效果较好,但是对空化射流发生喷嘴结构要求较高,而且自发空化会耗费部分射流能量,影响清洗效果。

因此,本文作者开展气液两相射流表面清洗研究,将气体加入到水射流中,利用VOF 模型(volume of fluent model)模拟研究气液两相流的流场特性和射流参数对清洗效果的影响规律,并进行试验验证,研究结果为两相射流清洗技术的推广应用提供理论指导。

1 数值模型建立

VOF 模型是在两相或多相流体互不相溶前提下,建立在固定欧拉网格下的表面跟踪方法,不同流体组分共用一套动量方程,通过相体积分数实现对每个计算单元相界面的追踪。在每个控制容积内,所有相体积分数总和为1。为研究气液两相射流流场变化,采用Fluent 中的VOF 模型进行数值模拟,选择水为液相,空气为气相。

1.1 控制方程

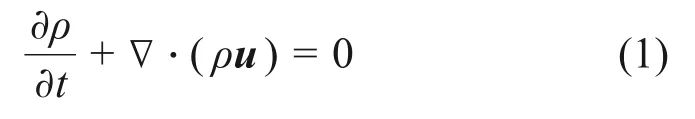

流体运动过程遵循连续性方程、能量方程和动量方程[21-24]。

1)连续性方程

式中:u为速度矢量;ρ为流体密度;t为时间。

2)能量方程

在本文气液两相射流模拟研究中,能量交换较少,可暂不考虑。

3)动量方程

式中:p为压力;μ为流体黏度;g为重力体积力;F为外部体积力。

4)体积分数方程

对第q相:

主相的体积分数计算基于以下约束:

式中:αq为第q相流体体积分数;sαq为质量源项。

流体流动选择湍流模型中的k-ε标准模型[25-26]:

式中:x为张量形式的空间坐标;k为湍动能;Gk为平均速度梯度引起的湍动能的产生项;σk为k方程的湍流普朗特数,取1.0;ε为湍动耗散率;μt=Cμ ρk2/ε,为湍动黏度;C1ε,C2ε,Cμ和σε为经验系数。

1.2 物理模型及网格划分

根据水射流清洗现场参数,建立气液两相射流表面清洗物理模型,如图1(a)所示。本文主要研究气液两相射流表面清洗效果,将管道表面局部简化为平面。设定喷嘴直径d为2 mm,喷嘴高度为h为4 mm,高压管内流道长度为15 cm。利用Gambit 软件建立气液两相流动几何模型,并进行网格划分,网格数为53 866,如图1(b)所示。

图1 气液两相射流冲击物理模型及网格划分模型Fig.1 Physical and meshing model of gas-liquid twophase jet impact

1.3 求解设置

采用VOF 模型,选择显式算法,瞬态流动,基于压力进行求解。湍流模型选择k-ε标准模型,近壁面选择标准壁面方程,C1ε=1.44,C2ε=1.92,Cμ=0.09,σε=1.00。设定出口压力为0,湍流参数选择湍流强度为5%,湍流黏度比为10。

2 模拟过程及结果

2.1 气液两相射流与纯水射流对比

气体体积分数为7.4%、喷射速度为265 m/s时(下同),纯水射流和气液两相流喷射效果对比如图2所示,其中,气体体积分数为入口处气体在射流中的体积分数,喷射速度为喷嘴出口处速度。由图2可见:纯水射流产生的最大速度为330 m/s,气液两相流产生的最大速度为377 m/s(较纯水射流提高14.2%),当气体通过喷嘴时,产生的最大速度能达到1 060 m/s(较纯水射流提高221%),说明气液两相流的喷射效果要远高于纯水射流。当液体中加入气体后,在通过喷嘴时,速度增大,压强降低,会在射流中产生一系列空泡,空泡不断地经历膨胀、压缩甚至溃灭的反复过程[27-29],空泡溃灭对周围流体会产生较强推动力,使射流速度瞬时增大。

2.2 气液两相流流场

2.2.1 压力场

气液两相射流压力场分布如图3所示。由图3可见:气液两相射流从喷嘴喷出后,射流压力逐渐降低,射流压能逐渐转换为气液两相射流动能。在距离壁面约1/7喷距处,压力开始以球形向内逐渐增大,在壁面驻点处达到极大值,此时射流冲击到壁面速度降为零,射流的动能全部转换为压能,与伯努利原理相符[30-31]。

流场内最大压力随时间变化如图4(a)所示。气液两相流体从入口开始,最大压力都维持在69 MPa左右,直到32.8 ms 时,有气体通过喷嘴,最大压力减小到52.5 MPa,之后到33.5 ms,当气体再次通过喷嘴时,最大压力迅速减小到47.1 MPa,说明流场内气体的存在,在喷嘴处形成空化作用,引起压力减小。

图2 气体加入对射流速度的影响Fig.2 Influence of gas addition on jet velocity

图3 气液两相射流流场分布Fig.3 Flow field distribution of gas-liquid two-phase jet

2.2.2 速度场

由图3(c)可见:气液两相射流由喷嘴加速喷射后,速度迅速增大到最大值,并出现“等速核”形状;从等速核逐渐向外扩展,速度逐渐减低。流场内最大速度随时间变化如图4(b)所示,气液两相流体从入口开始,最大速度都维持在377 m/s,直到32.8 ms 时,气泡通过喷嘴瞬时,速度增大到1 060 m/s,之后到33.5 ms,当气泡再次通过喷嘴时,最大速度增大到1 420 m/s,相比气流未通过喷嘴时,速度增幅较大,说明气体加入后,空泡产生和溃灭对射流加速的增强作用,引起喷射速度突增。

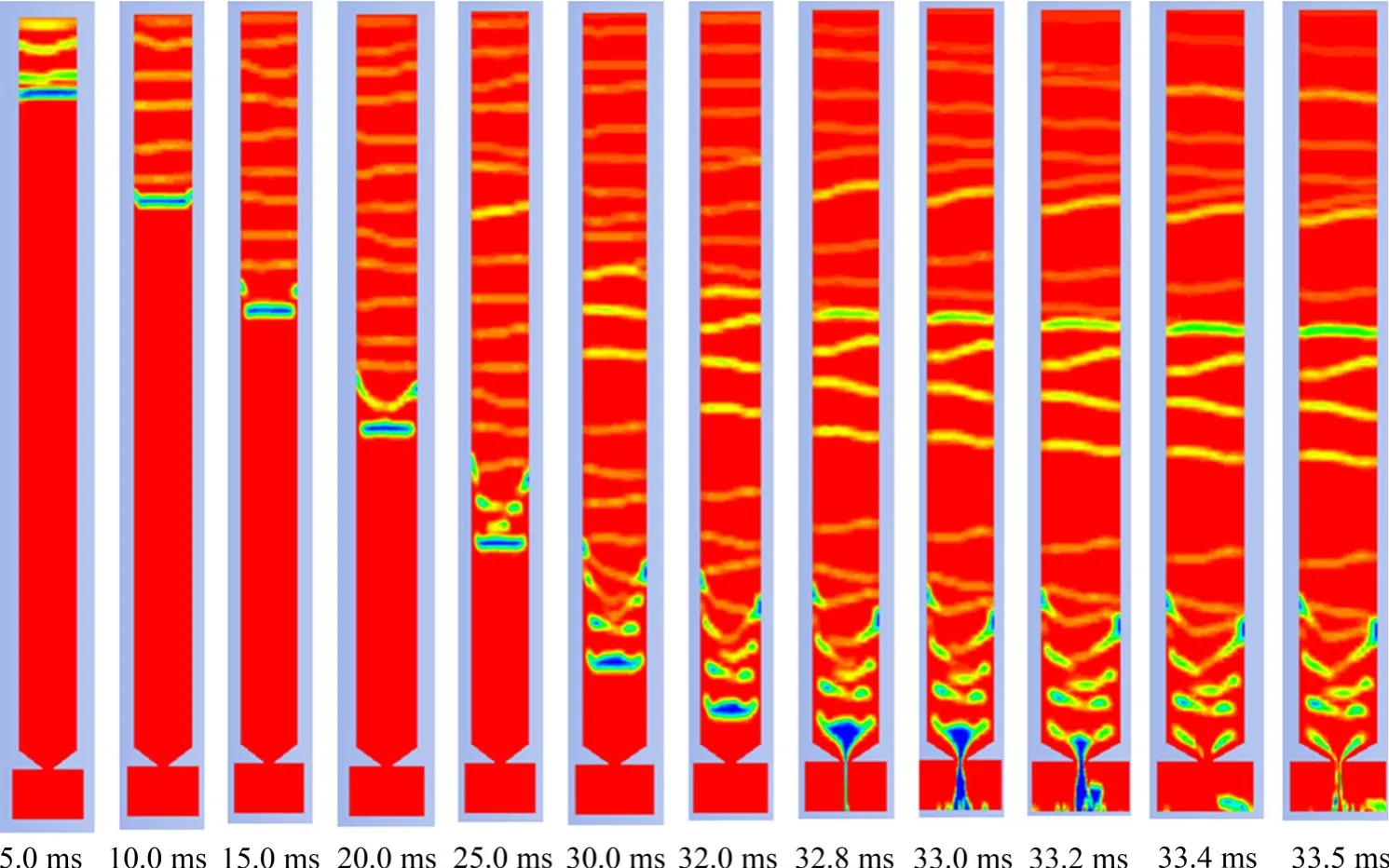

2.2.3 气体运动规律

气液两相射流中气体的流动规律如图5所示。从图5可见:随着时间推移,气体以段塞形式逐渐向喷嘴移动,并且运动前缘气体体积分数高,越靠近后端气体体积分数越低;气流间歇性通过喷嘴,形成气液两相射流。

3 影响因素分析

3.1 喷嘴锥度

喷嘴锥度(1.2~5.5)对流场内最大速度和等速核长度影响规律如图6(a)所示。喷嘴锥度是指喷嘴收缩段进口与出口两底圆的直径差与锥台高度之比。同等条件下,随喷嘴锥度增大,流场中最大速度近似于线性增加。喷嘴锥度越大,喷嘴收缩程度越大,射流从喷嘴入口到出口的汇聚性能增强[30],因此,流场中的最大速度不断增加。随喷嘴锥度增大,喷嘴等速核长度先增大后减小,喷嘴锥度为3.5时,射流等速核最长。锥度较小时,随着锥度增加,射流的汇聚性逐渐增加,因此等速核长度逐渐增加。当锥度超过3.5时,喷嘴收缩程度过高,流体开始冲击喷嘴表面,喷嘴对流体运动阻力显著增大,造成大量射流能量损耗,因此,等速核长度开始减小。综合考虑,喷嘴锥度为3.5时,喷射效果较好。

图4 流场内最大压力和速度随时间变化Fig.4 Variation of the maximum pressure and velocity in the flow field as a function of time

图5 气体两相射流中气体运动规律Fig.5 Law of gas movement of gas-liquid two-phase jet

3.2 气体体积分数

气体体积分数(2.0%~9.1%)对流场内最大速度和等速核长度影响规律如图6(b)所示。由图6(b)可见:随着气体体积分数增加,流场中最大速度逐渐增大。这是因为气体体积分数增大,射流中空泡量增加,空泡的产生、变形和溃灭对射流增强作用增加[27],因此流场中的最大速度逐渐增加。气体体积分数增大时,射流等速核长度先不断增加,当气体体积分数超过7.4%时,等速核长度基本不变。气体体积分数较小时,气体体积分数增加,射流中空泡数量增多,对射流的增强作用加强,因此等速核长度逐渐增加。当气体体积分数超过7.4%时,射流中气泡过多,气泡之间开始碰撞影响,影响了射流能量的充分利用,射流等速核基本不变。

3.3 喷射速度

喷射速度(83~265 m/s)对流场内最大速度和等速核长度影响规律如图6(c)所示。由图6(c)可见:随着喷嘴喷射速度增大,流场内最高速度呈直线增加。喷射速度越大,射流的能量越高[5],流场内形成射流最大速度也越大,因此,最大速度显著增加。随着喷射速度增加,射流等速核长度略有增大。喷射速度增加,射流冲击能量越高,射流速度保持的距离更大,因此,等速核越长。在现场设备运行的情况下,应当尽量增加射流喷射速度,提高清洗效率。

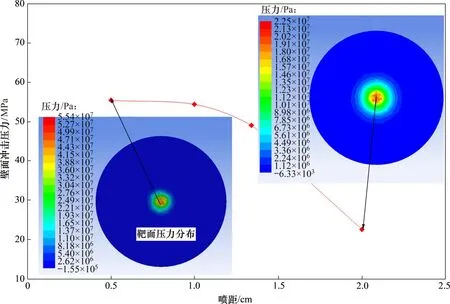

3.4 喷距

喷射速度为265 m/s时,喷距(0.5~2.0 cm)对喷射壁面冲击压力的影响规律如图7所示。由图7可见:随着喷距增大,射流冲击壁面压力逐渐减小,当喷距大于1 cm(5 倍喷嘴直径)时,射流对壁面冲击力迅速降低。当喷距小于1 cm 时,壁面在等速核的作用范围内,射流动能能够有效转化为压能,因此,对壁面的冲击力较大[29];当喷距大于1 cm时,壁面在等速核范围之外,射流难以高速冲击到壁面,使射流冲击到壁面压力迅速减小。因此,喷距小于5倍喷嘴直径时,冲击壁面的效果较好。

图6 喷嘴锥度、气体体积分数和喷射速度对流场内最大速度和等速核长度影响Fig.6 Maximum velocity and potential kernel length with the function of nozzle taper,gas volume fraction and jet velocity

图7 不同喷距下射流冲击壁面压力Fig.7 Wall pressure of jet impingement with different spray distances

4 气液两相射流清洗试验

为验证气液两相射流清洗效果和模拟结果,开展气液两相射流表面清洗的地面试验。

4.1 试验流程和参数

图8 气液两相射流清洗实验装置Fig.8 Experimental equipment of gas-liquid two-phase jet cleaning

气液两相射流清洗实验装置如图8所示,由图8可见:装置主要包括水罐、高压泵、空气压缩机、气罐、清洗试验架、控制系统、阀门、流量计和压力表等。气体采用前混式注入,高压泵将水增压后,输送至气罐底部;经过空压机压缩后的气体进入气罐中,经过调压阀控制,与高压水混合,再继续经过高压管线输送至清洗试验架,从喷嘴喷出形成气液两相气体射流清洗靶物表面。气液两相射流清洗和纯水射流清洗实验参数表1所示。

4.2 结果分析

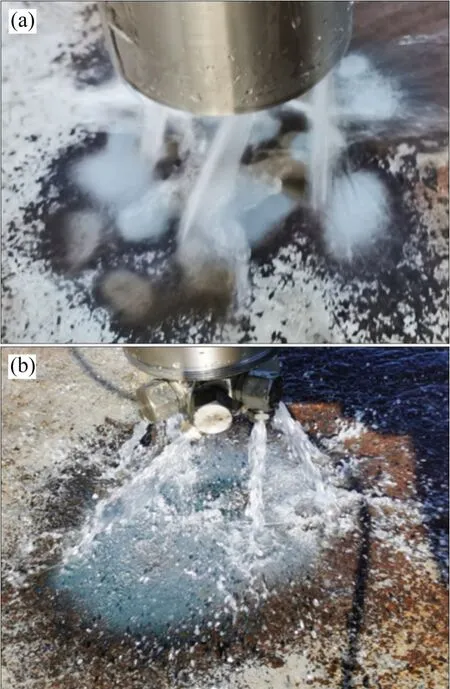

纯水射流和气液两相射流表面清洗效果的对比如图9所示,从图9可见:气液两相射流清洗可覆盖整个喷嘴底面,气液两相射流作用面积为4.74 cm2,而纯水射流作用面积为3.80 cm2,气液两相射流的清洗作用面积提高了24.7%,气液两相射流表面清洗效果要明显好于纯水射流的清洗效果。试验结果表明气液两相射流可显著提高靶物表面的清洗效率。

表1 实验参数Table 1 Experimental parameters

图9 2种射流清洗效果对比Fig.9 Comparison of two kinds of jet cleaning effect

5 结论

1)气体体积分数为7.4%、喷射速度为265 m/s时,气液两相射流比纯水射流最大速度提高14.2%;气体通过喷嘴瞬时,射流最大速度相较纯水射流提高221%;由于空泡对射流加速增强作用,使射流速度瞬时增大。

2)随着喷嘴锥度增大,流场内最大速度逐渐增大,等速核长度先增大后减小,综合考虑,喷嘴锥度为3.5时,喷射效果较好。随着气体体积分数增加,喷射速度逐渐增大,等速核略微增大,当气体体积分数超过7.4%时,等速核长度变化更加缓慢。

3)随喷距增大,射流冲击壁面压力逐渐减小,喷距小于5 倍喷嘴直径时,冲击壁面的效果较好。随着喷嘴喷射速度增大,流场内最大速度迅速增加,等速核长度略有增加,现场条件允许时,应尽可能提高喷嘴喷射速度。

4)同等条件下,相对于纯水射流,气液两相射流清洗可覆盖整个喷嘴底面,清洗作用面积提高了24.7%,清洗效率高。