高铬铸铁在大型自磨机衬板中的应用

中信重工机械股份有限公司 河南洛阳 471039

磨 机衬板用来保护磨机筒体免受研磨体和物料的直接冲击和摩擦,同时提升物料和研磨体,增强研磨体对物料的粉碎和研磨作用[1]。

随着选矿工艺的进步,磨机大型化已成为磨矿设备的主要发展趋势,衬板也日益大型化、复杂化,市场对衬板的使用寿命和磨矿效率都提出了更高的要求。随着筒体直径增大,磨机运行时矿石和钢球位能变大,衬板的磨损和冲击碎裂加剧,衬板服役周期缩短。传统磨矿系统设备运转率通常在 90%~95%,而许多半自磨机+球磨机磨矿系统设备运转率仅为80%[2]。衬板维修不仅增加材料和人工成本,同时衬板磨损加剧还会严重影响磨机生产效率。

矿山工况条件不同,磨机衬板的使用特点及失效形式亦有差别,衬板材料对磨矿效果有直接影响,进而对矿山收益有重要影响,因此合理选择大型自磨机衬板材质对磨矿作业具有重要意义。

1 衬板材质选择

常用衬板材质主要有高锰钢、低合金耐磨合金钢和白口铸铁等。

高锰钢因其显著的加工硬化效果,广泛应用于各种磨损工况。高锰钢是以奥氏体为主的组织结构,在高冲击载荷下表面组织转变为马氏体,易实现加工硬化;在低冲击载荷或低应力下,由于加工硬化不足,高锰钢的耐磨性低于非锰系耐磨合金钢;在冲击较大的场合,高锰钢易发生流变,造成衬板变形量大拆卸困难,严重时将螺栓拉断。这是因为高锰钢屈服强度低,使用过程中受物料和磨球的不断冲击,衬板表面发生相变,造成局部体积增大和切向尺寸变大。

低合金耐磨合金钢金相组织为典型的板条状马氏体结构,板条状马氏体具有高密度位错的亚结构,因此有较高的硬度及强度,有利于提高耐磨性。

白口铸铁的代表材料为高铬铸铁,Cr 含量通常高于 12%。高铬铸铁是一种优良的耐磨材料,组织中M7C3型碳化物硬度高达 1 200~ 1 800HV,同时 M7C3型碳化物呈杆状孤立分布,碳化物对基体的破坏作用减小,高铬铸铁的韧性明显改善[3]。高铬铸铁不适用于强冲击载荷工况,比较适用于冲击能量小、以研磨为主的工况,可充分发挥高耐磨性的特点[4]。

试验表明[5],在低应力冲击载荷下,高铬铸铁抗磨性能最好,低合金钢次之,高锰钢最差。

2 衬板现场应用情况

笔者公司自主研制的 6 台φ12.2 m×11.0 m 自磨机于 2016 年在某矿陆续投产运行,耐磨合金钢衬板年消耗总量超过 10 800 t,衬板采购成本居高不下。该矿自磨机耐磨合金钢衬板寿命普遍约 5 个月,每条生产线每年更换衬板 2.5 次,每次停机约 7 d,6 条生产线因更换衬板全年累计停机时间超过 100 d,直接减少 315 万 t 原矿处理量,同时还要承担高昂的人工成本。

针对该矿现场的工况条件,开展高铬铸铁在大型自磨机衬板上的应用研究,开发出与之匹配的衬板,具有十分重要的现实意义。

3 高铬铸铁衬板工艺设计

3.1 高铬铸铁成分分析

目前高铬铸铁研究集中于亚共晶或共晶范围。亚共晶高铬铸铁中存在初生奥氏体树枝晶,在具有良好抗磨性能的同时还具备较高的韧性[6]。基于高耐磨性与良好韧性相匹配的原则,经综合考虑,高铬铸铁材料设计为接近共晶点的亚共晶成分,其化学成分分析如表 1 所列。

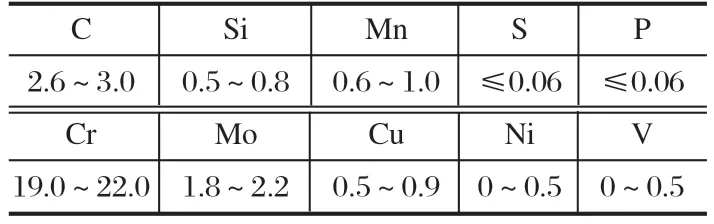

表1 衬板化学成分分析Tab.1 Chemical composition analysis of liner w/%

3.2 铸造工艺

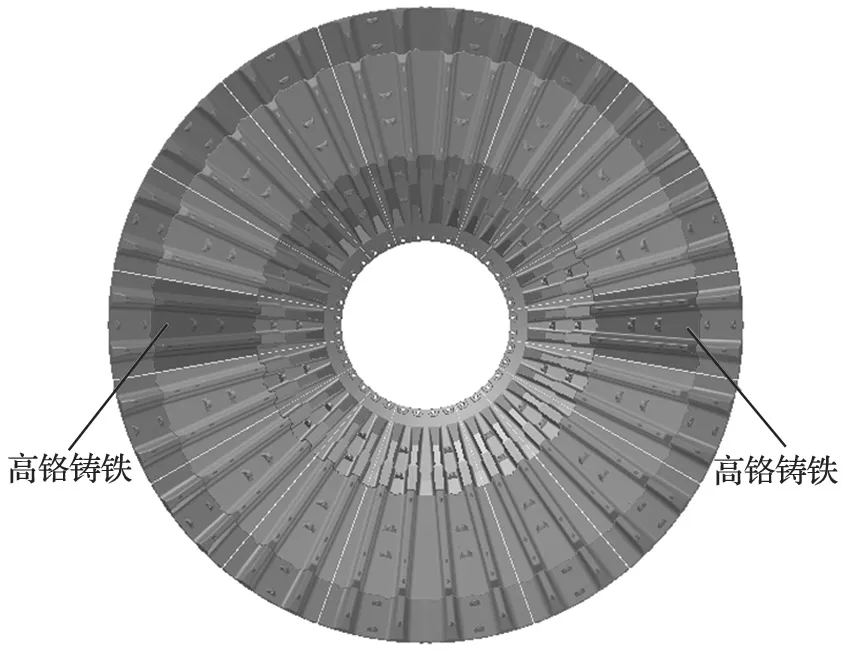

根据磨机结构特点,优化后的衬板结构如图 1 所示。

图1 衬板结构Fig.1 Structure of liner

衬板采用砂型铸造方式,开放式浇注系统截面积较大,钢液充型快而平稳。依据铸件结构特点,通过热节圆直径计算冒口规格,冒口选用顶部缩颈保温明冒口。因该衬板具有截面厚、长宽比较大、质量重等特点,铸造收缩大,有明显的热裂及冷裂倾向。为确保铸件获得良好的补缩以及优异的内部致密结构,采用冒口+直接明冷铁的铸造工艺,同时采用计算机模拟技术对衬板凝固过程中的气孔、热裂、缩孔缩松以及应力变形等铸造缺陷进行模拟和预测,进而优化铸造工艺[7]。

图2 铸件凝固过程模拟Fig.2 Simulation of casting solidification process

图2 所示为铸件凝固过程模拟,可以看到衬板铸件整体温度场分布层次清晰,由下而上顺序凝固,高温区最终出现在冒口部位,铸件的缩孔主要集中在保温冒口内部,铸件本体上没有出现缩孔等铸造缺陷,因此该衬板铸造工艺设计是可行的。

3.3 热处理工艺

高铬铸铁热导率差,仅为灰铸铁的 1/3,易受热开裂,且合金含量高,易形成残余应力,因此铸件在铸型中保温至 70 ℃ 以下开箱。

结合笔者公司实际生产经验和高铬铸铁材质特性,选择淬火+回火热处理工艺。淬火工艺设定铸件加热至 1 000~1 030 ℃,保温 6~ 8 h,出炉空冷;回火工艺设定铸件加热至 230~250 ℃,保温 10~ 12 h,随炉冷却。热处理过程按照工艺操作,同时采取必要的防护措施。试块热处理后的硬度为 58~ 60HRC,冲击功为 4.5~ 4.8 J。经检测,热处理后的衬板硬度为 56~59HRC。

4 应用效果分析

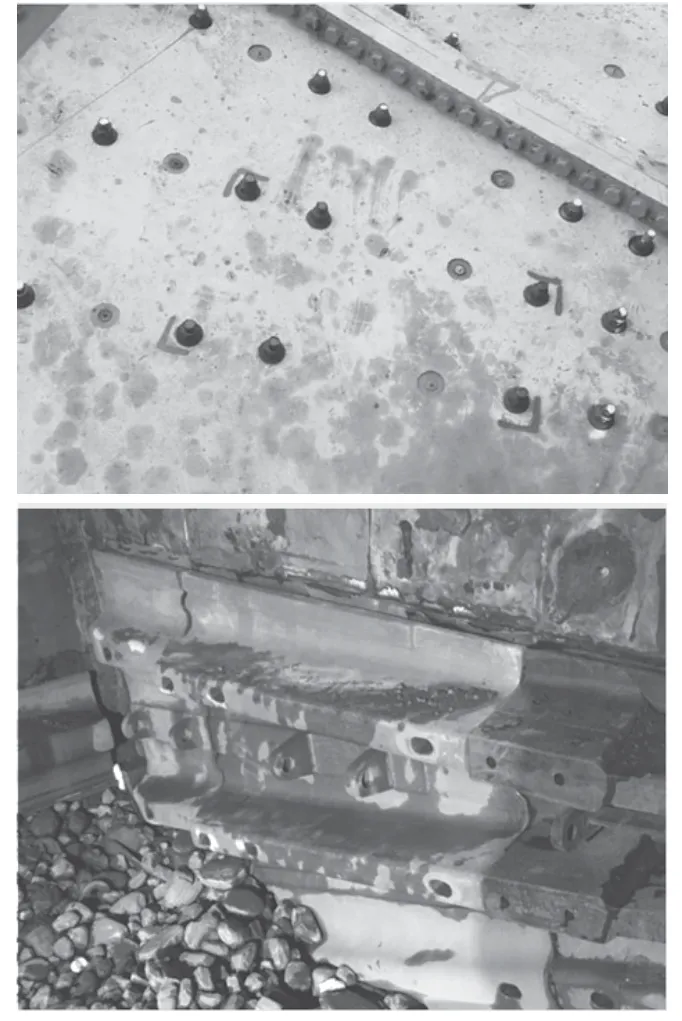

选择某矿φ12.2 m×11.0 m 自磨机中圈衬板为研究对象,现场衬板安装如图 3、4 所示。图 3 中深色区域为高铬铸铁试件衬板,其余区域仍使用耐磨合金钢衬板。衬板提升条高度为 450 mm,底板高度为 86 mm。在衬板使用周期内,其累计处理矿量达到 4 553 662 t。

图3 衬板安装示意Fig.3 Installation sketch of liner

图4 现场高铬铸铁衬板安装照片Fig.4 Photo of installed high-chromium cast iron liner in site

为了进一步验证高铬铸铁衬板的耐磨性及应用效果,采用激光三维扫描技术[8]对其进行磨损检测。首先通过 3D 扫描仪完成磨损数据的测量与采集,然后通过 Geomagic 软件对检测结果进行处理,可得到磨机衬板服役过程中不同时期的磨损数据。激光三维扫描采集到的数据是大量三维点坐标的集合,由于点数量巨大,其数据被形象地称为云点数据[9]。

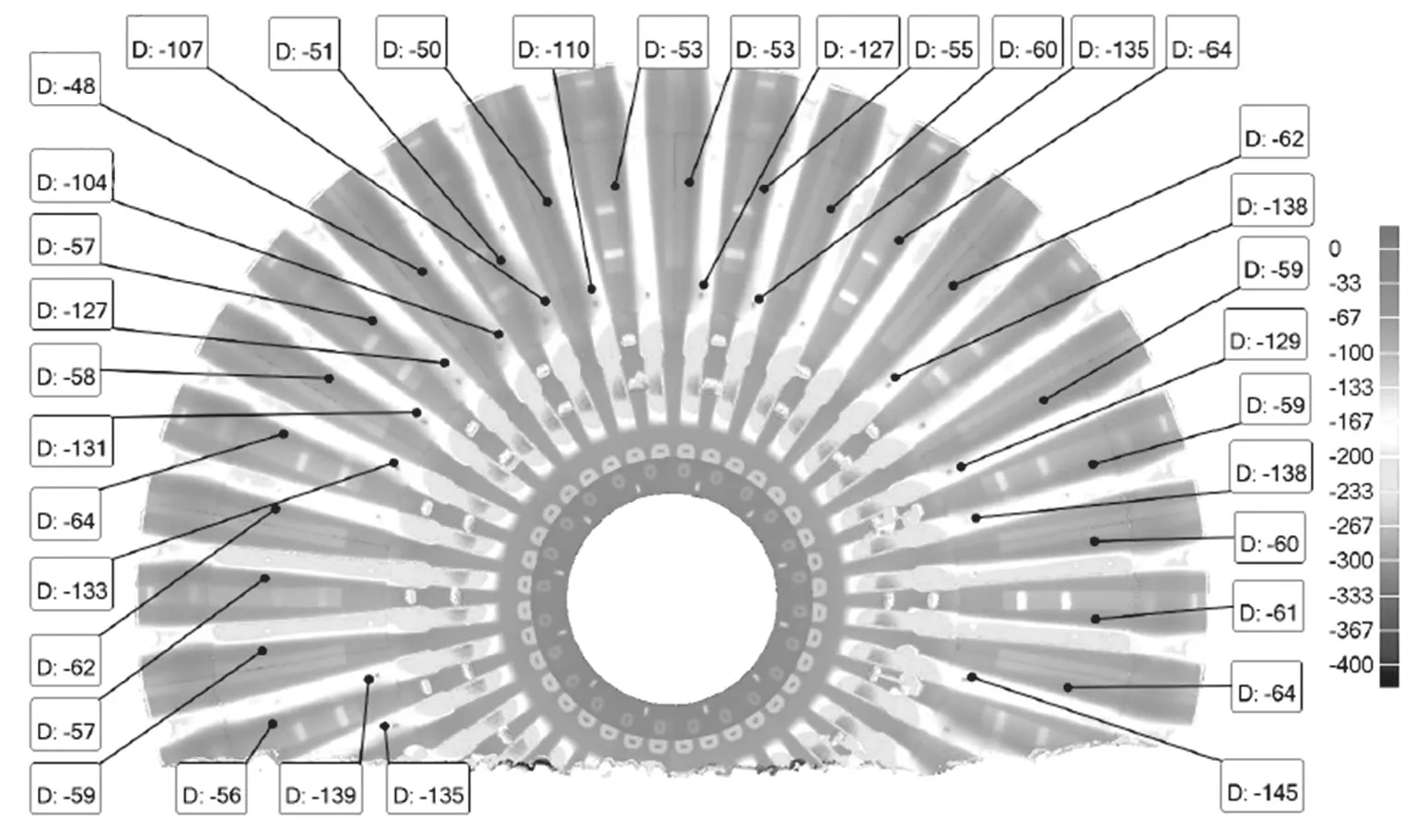

由于云点数据存在较多噪点,因此首先利用Geomagic 的降噪、取样、删除体外孤点等功能,过滤掉云点数据多余的点;扫描仪扫描磨机内部衬板的表面轮廓后,建立一个衬板背部轮廓理想模型,在Geomagic 软件中与云点空间对齐,通过 3D 比较功能计算理想模型与扫描云点的偏差,获得所有扫描衬板的整体厚度云图;再根据衬板的安装部位,将云点数据分成若干个子文件,通过调整 3D 云图的色谱显示,可快速准确定位整套衬板的高危磨损区域;然后针对危险区域进行 2D 剖切,利用 2D 标注功能直接得到高危区域的剩余厚度以及剖切面方向的分布规律和磨损趋势。基于 Geomagic 软件的衬板优化方法,尤其适用于工作环境恶劣、磨损较快的大型半自磨机和自磨机衬板[10]。图 5 从整体上反映了进料端衬板提升条和底板各处的当前厚度,根据云图上的颜色即可判断此处衬板磨损是否过快。

图5 进料端中圈衬板整体厚度云图Fig.5 Overall thickness contours of middle liner at feeding end

图6 进料端中圈耐磨合金钢衬板截面厚度Fig.6 Cross-section thickness of middle wear-resistant alloy steel liner at feeding end

图7 进料端中圈高铬铸铁衬板截面厚度Fig.7 Cross-section thickness of middle high-chromium cast iron liner at feeding end

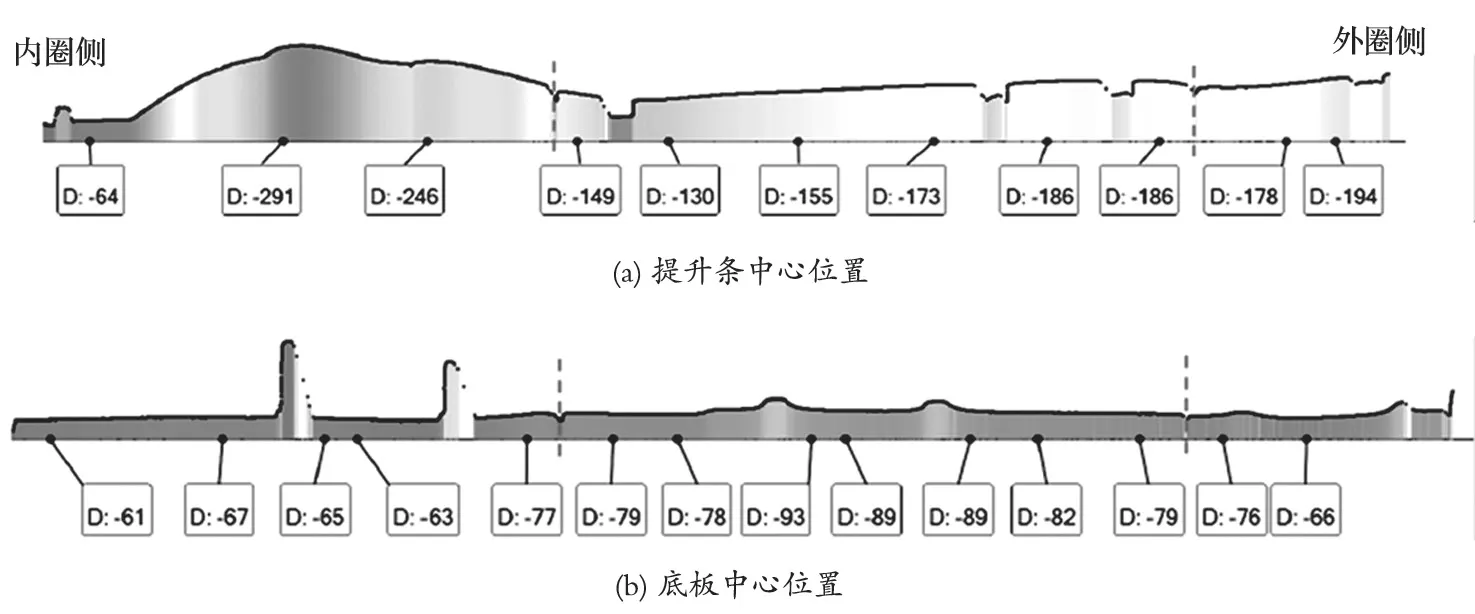

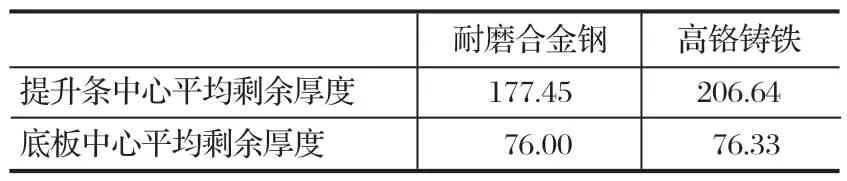

进料端中圈耐磨合金钢衬板、高铬铸铁衬板提升条和底板厚度变化情况分别如图 6、7 所示。图 6、7中表面各点距离衬板底面的高度,反映了中圈衬板不同部位的厚度变化情况。进料端中圈 2 种材质衬板使用后平均剩余厚度对比情况如表 3 所列。由表 3 可以看出,高铬铸铁衬板提升条中心剩余厚度比耐磨合金钢衬板厚约 16.45%,底板中心剩余厚度两者差别不大。由此可以看出,不同材质对衬板提升条中心磨损影响较大,而对底板中心磨损影响较小。

表3 进料端中圈衬板截面剩余厚度对比Tab.3 Comparison of residual thickness of middle liner cross-section at feeding end mm

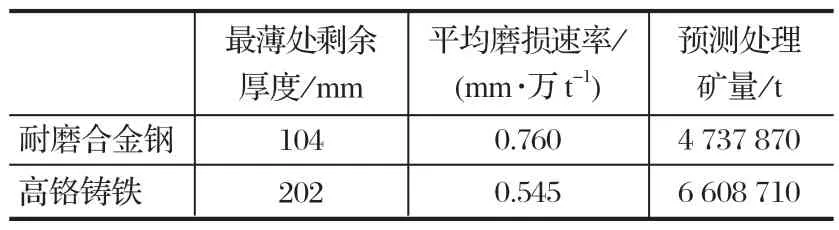

激光三维扫描技术能准确采集衬板轮廓云数据,通过强大的后处理分析技术,实现对衬板的磨损规律的量化表述,进料端中圈 2 种材质衬板使用情况如表4 所列。通过分析磨损数据发现,在衬板整个寿命周期内,与耐磨合金钢衬板相比,高铬铸铁试制衬板在剩余厚度、平均磨损速率以及预测处理矿量等方面表现更为优异,最薄处剩余厚度比耐磨合金钢厚 98 mm,平均磨损速率降低 28.3%。当衬板厚度达到失效标准 90 mm 时,预测总处理矿量可达到 6 608 710 t,处理矿量可提高 39.5%。应用结果表明,高铬铸铁衬板具有很明显的优势。

表4 进料端中圈衬板应用情况对比Tab.4 Comparison of middle liner at feeding end in application status

5 结语

通过对高铬铸铁耐磨衬板化学成分分析,铸造工艺及热处理工艺的设计改进,获得了比传统合金钢更为优异的力学性能,在大型自磨机上获得了成功应用,大幅提升了磨矿产量。

目前,矿山企业对磨矿装备生产能力有较高的要求,矿物粉碎过程中能耗及材料消耗成为科研工作者及企业研究的重点。今后应不断优化高铬铸铁成分及热处理工艺,提高材料的耐磨性,同时须兼顾研制成本,减少贵重金属的使用量,适量添加诸如硼、钛、铌等微量元素,降低生产制造成本。高性价比抗磨白口铸铁耐磨衬板将会在低冲击、强磨剥的自磨机、球磨机、立式搅拌磨上获得更为广泛的应用,可有效提高大型矿用装备的运行效率及综合盈利能力,助力装备大型化、高效化发展。