埋刮板输送机防磨刮板链条研究与应用

湖北宜都宜运机电工程有限公司 宜都 443300

0 引言

埋刮板输送机因其结构简单、运量大、工艺布置灵活、操作维护简便、节能环保、使用效率高等优点而被众多行业应用于散体物料的输送。

刮板链条是埋刮板输送机的牵引及承载构件,它通过驱动链轮的牵引在输送机机槽内运动,将散体物料从某一位置(进料口)连续输送到另一指定位置(出料口)。因此,刮板链条的宽度要小于机槽宽度,与机槽左右侧板间有一定合理间隙,以保证其能够连续、顺利地通过机槽。然而在实际运行中经常受到影响,主要原因包括:

1)输送机长度方向(纵向)直线度误差大;

2)输送机横向水平度误差大;

3)输送机提升方向机壳扭曲;

4)中间机壳安装时,连接法兰内腔错位不平;

5)进料口加料时左右不均而偏载,使刮板链条跑偏;

6)物料粒度大小不均,在机壳内一方面被刮板链条牵引向出料口方向运行;另一方面物料自身不停地翻动,物料与物料之间、物料与刮板链条和侧板之间相互挤压、摩擦,使刮板链条在机壳内不是对中运行(特别是遇有粒度大的物料时,刮板链条跑偏尤为明显)。

上述原因经常造成刮板链条在运行过程中与机壳左右侧板发生磕碰、摩擦,碰弯刮板、磨损刮板端部、甚至磨穿机壳左右侧板,并产生振动和噪音,降低输送效率以至缩短输送机使用寿命,同时极大增加设备备件更换频率、增加设备使用维修成本。

为解决以上问题,目前国内采用的技术措施主要有:

1)提高埋刮板输送机的制造和安装精度,将输送机壳体连接法兰加厚,并对法兰内腔和端面进行机械加工;

2)增加机壳左、右侧板的厚度,选用耐磨性能更好的材料;

3)在机壳左右侧上增设耐磨衬板,刮板端部堆焊耐磨焊条;

4)加大输送机机壳宽度(增大设备型号)、降低刮板链条运行速度。

采用上述措施虽然增强了刮板输送机零部件的强度和耐磨性能,但增加了质量,增加了材料成本、制造成本、安装成本,增大了功率消耗、增加了设备运行成本和维护成本。

因此,研究一种防磨刮板链条,在不增加以上相关成本的前提下,有效地解决输送机在运行过程中刮板链条与机壳左右侧板间发生磕碰、摩擦等问题,且能与各种规格型号的埋刮板输送机普通刮板链条组合搭配广泛使用。

1 主要研究内容

1.1 结构与技术方案

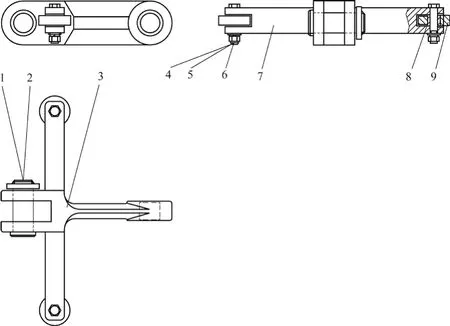

埋刮板输送机防磨刮板结构如图1所示,由链杆连接销轴、销轴定位销钉或锁紧卡圈、链杆、防磨滚轮销轴、销轴锁紧垫圈、锁紧螺母、刮板(具有支撑滚轮和推移物料的双重功能)、防磨滚轮销轴衬套、防磨滚轮等零件构成。

图 1 防磨刮板链条组件

埋刮板输送机防磨刮板链条如图2、图3所示,防磨刮板间隔均匀地装配在各种规格型号的埋刮板输送机普通刮板链条中。由于防磨刮板的宽度大于普通刮板链条的宽度,其左右对称各装有一组防磨滚轮,当刮板链条在运行过程中偏左或偏右,将要与机壳左或右侧板发生磕碰、摩擦时,防磨滚轮先接触侧板,阻止其他刮板链条与输送机机壳左、右侧板接触,防磨滚轮则在摩擦力的作用下转动,变滑动摩擦为滚动摩擦,导引刮板链条顺利通过机槽,有效防止刮板链条与机壳侧板发生磕碰、摩擦而导致刮板弯曲变形、刮板和侧板磨损、设备振动等,提高设备使用寿命。

图2 T形防磨刮板链条组件

图3 U形防磨刮板链条组件

1.2 具体结构设计与应用

如图1所示,在设计思路上改变输送机技术领域长期形成的耐磨观念,建立防磨的新理念,各个零件及组合设计均采取防磨技术。

1)刮板的一端焊接在链杆大头合适的部位(焊接时,刮板的端部焊接处打坡口倒角,以增强焊接强度);刮板的另一端端部设计成U形叉口,防磨滚轮销轴和滚轮安装在叉口中间(滚轮通过销轴安装在叉口中间,拆换方便),销轴和滚轮的轴线与水平面垂直,销轴两端穿过叉口上、下两端的销轴孔,用锁紧螺母组件将其固定锁紧。链杆大头左右对称焊接两组防磨滚轮支撑刮板组件,构成一组防磨刮板。

2)防磨滚轮支撑刮板采用数倍于普通刮板强度的加强型结构,除选用强度高、耐磨、耐温或耐腐蚀性好的材料外,要尽可能加大刮板的宽度和厚度。但宽度不能大于防磨滚轮直径的2/3(否则影响滚轮与侧板接触时的摩擦转动),厚度须保证在安装防磨滚轮销轴组件后的高度(总厚度)小于链杆和刮板的高度(否则会干涉刮板链条在机壳底板和导轨上滑动运行)。

3)防磨滚轮直径的数值以滚轮外缘能在刮板链条跑偏时先接触机壳侧板并能与侧板产生滚动摩擦为宜;防磨滚轮厚度以滚轮两端面不与支撑刮板端部U形叉口两内侧面发生摩擦、且转动自如为宜。

4)防磨刮板的宽度大于与之相组合的普通刮板宽度,但支撑刮板端部的防磨滚轮外缘与机壳侧板之间必须要留有合理的间隙,其间隙的大小根据输送机或刮板链条的长度以及输送物料的特性(如物料粒度、物料化学成分、物料湿度等)而确定,一般每侧为5~10 mm。

5)防磨滚轮支撑刮板可选用中碳钢(如45号钢)、中碳合金钢(如40Cr)、低碳合金钢(如20CrMnTi、20MnTiB)等强度较高的材料,整体热处理;防磨滚轮销轴、衬套以及防磨滚轮亦须采用耐温、耐磨或耐腐蚀的材料,以提高其使用寿命。

2 防磨刮板链条的技术要点

1)合理确定防磨滚轮支撑刮板的几何尺寸(主要为刮板的厚度和宽度),既要使其有足够的结构强度,又不能因尺寸过大而干涉刮板链条的运行和增加运行阻力、增加材料成本,也不能因尺寸过小而强度不够致使刮板发生弯曲变形。

2)合理确定防磨滚轮的直径和厚度尺寸,既要使其在运行中与机壳侧板接触时能转动自如、变滑动摩擦为滚动摩擦,又不能干涉刮板链条在机壳底板和导轨上滑动运行。

3)合理选用防磨滚轮支撑刮板及防磨滚轮、衬套、销轴的材料和热处理工艺,以满足耐磨损、耐高温、耐腐蚀、强度高、使用寿命长等要求。

4)防磨滚轮及其衬套、销轴、锁紧螺母组件、支撑刮板等构件的装配、拆卸、更换、维修要便捷。

5)防磨刮板的宽度应大于与之相组合的普通刮板的宽度,安装在支撑刮板端部的防磨滚轮外缘与机壳侧板间的间隙须合理。

6)防磨滚轮与衬套采用压紧装配后,要合理选择衬套与销轴、防磨滚轮两端面与刮板U形叉口之间的间隙。既要防止由于物料卡涩、零件锈蚀等因素导致防磨滚轮不转动,又要防止防磨滚轮转动时跳动或者晃动等转动不平稳的现象发生。

7)防磨刮板间隔均匀地装配在(各种规格型号的输送机)常用普通刮板链条中,其间隔的距离须合理设定。间距太大,防摩擦效果不明显;间距太小,刮板链条运行时推移物料的量减少,输送效率降低。

3 防磨刮板链条研发的推广应用及前景

在不增加成本的前提下,能有效防止埋刮板输送机刮板链条在运行过程中与机壳侧板的磕碰、摩擦、磨损现象的发生,很好地解决了刮板链条易被碰弯变形、机壳侧板易被磨损磨穿、设备振动大、噪音大等问题,大幅提高了设备的使用寿命。经实地运行测试,输送最易造成输送机刮板链条和机壳侧板磨损的物料之一的锌焙砂,经过一年的时间,刮板链条的刮板无弯曲或明显变形的表象,机壳侧板无明显被磨损的痕迹。经综合对比测评:埋刮板输送机刮板链条的使用寿命较过去提高了45%~50%,机壳侧板的使用寿命提高了约40%,整机使用寿命提高了40%左右。

防磨刮板组件可装配在各种规格型号输送机的常用普通刮板链条中,组合成为防磨刮板链条,适用于模锻链条、板式滚子链条、弯板链条等,使用范围广泛。设计结构简单、合理,各个零件拆卸更换方便,对材料和制造工艺无特殊的或较高要求,因此适合批量生产且无需增加较大的成本。

埋刮板输送机防磨刮板链条已先后应用于多个的各类规格型号的刮板输送机中,使用效果良好,随着该项技术推广应用、在应用实践中不断改进和完善,产生更加显著的效益,其市场前景广阔。