铰接销轴结构的改进设计

张福祥, 吴 雯, 李绍安, 罗文豹, 张文谦

(1 穆特科技(武汉)股份有限公司, 湖北 武汉 430074; 2 湖北工业大学机械工程学院, 湖北 武汉 430068)

在机械结构设计中,铰接用销轴连接是一种常见的机械连接方式。铰接类销轴[1]通常在连杆机构、油缸或气缸或电动缸间进行铰接,通过驱动执行机构完成各种复杂动作。铰接销轴主要失效形式有弯曲、剪切破坏、疲劳断裂[2]。

在机械设计手册[3]中,没有专门针对铰接销轴强度的计算与校核。铰接销轴通常会受到弯剪组合载荷的共同作用。而在销轴设计工作中,一般只采取以下方法对铰接销轴进行静强度校核:其一,核算剪切强度τ=2P/πd2≤τp,P为铰接销轴径向负载,d为销轴直径,τp为销轴的许用剪切应力;其二,基于有限元分析计算[1,4],对铰接销轴进行静力分析计算,计算应力值σ与铰接销轴材料的屈服强度σs的比值ns即安全系数,一般保证安全系数ns大于常规设定值即可。然而,在满足上述要求的情况下,实际机械结构仍然连续发生销轴异常断裂现象(图1)。该销轴在设计时只进行了剪切强度校核。经过材质分析,结合断面形貌,排除了销轴材质和热处理及加工质量问题及疲劳断裂的可能。进行加载分析,该销轴承受弯矩的正应力与机构间结合面承受的剪切应力的共同作用下,正应力大于销轴材质的抗拉强度,安全系数不足,判断为弯曲断裂破坏。因此,在销轴设计计算中,不能只进行剪切强度校核,还必须进行弯曲强度校核。如何通过降低最大弯矩从而降低弯曲正应力已经成为机械铰接销轴设计中的技术难点。

图 1 销轴断裂截面

本文将建立铰接销轴强度计算模型,基于材料力学基本理论,推导铰接销轴的最大弯矩以及抗弯截面系数,并求解铰接销轴弯曲正应力的校核方法。另外,本文将提出一种改进的铰接销轴结构,通过优化改进铰接销轴的细节结构设计,降低铰接销轴的最大弯矩,有效降低最大弯曲正应力,提高铰接销轴安全系数,保证铰接销轴使用的安全可靠,进一步有效优化减小轴径而全面减小结构尺寸,降低结构整体总重量,达到降低整机负载的目的,实现节能降耗。

1 铰接销轴强度计算模型

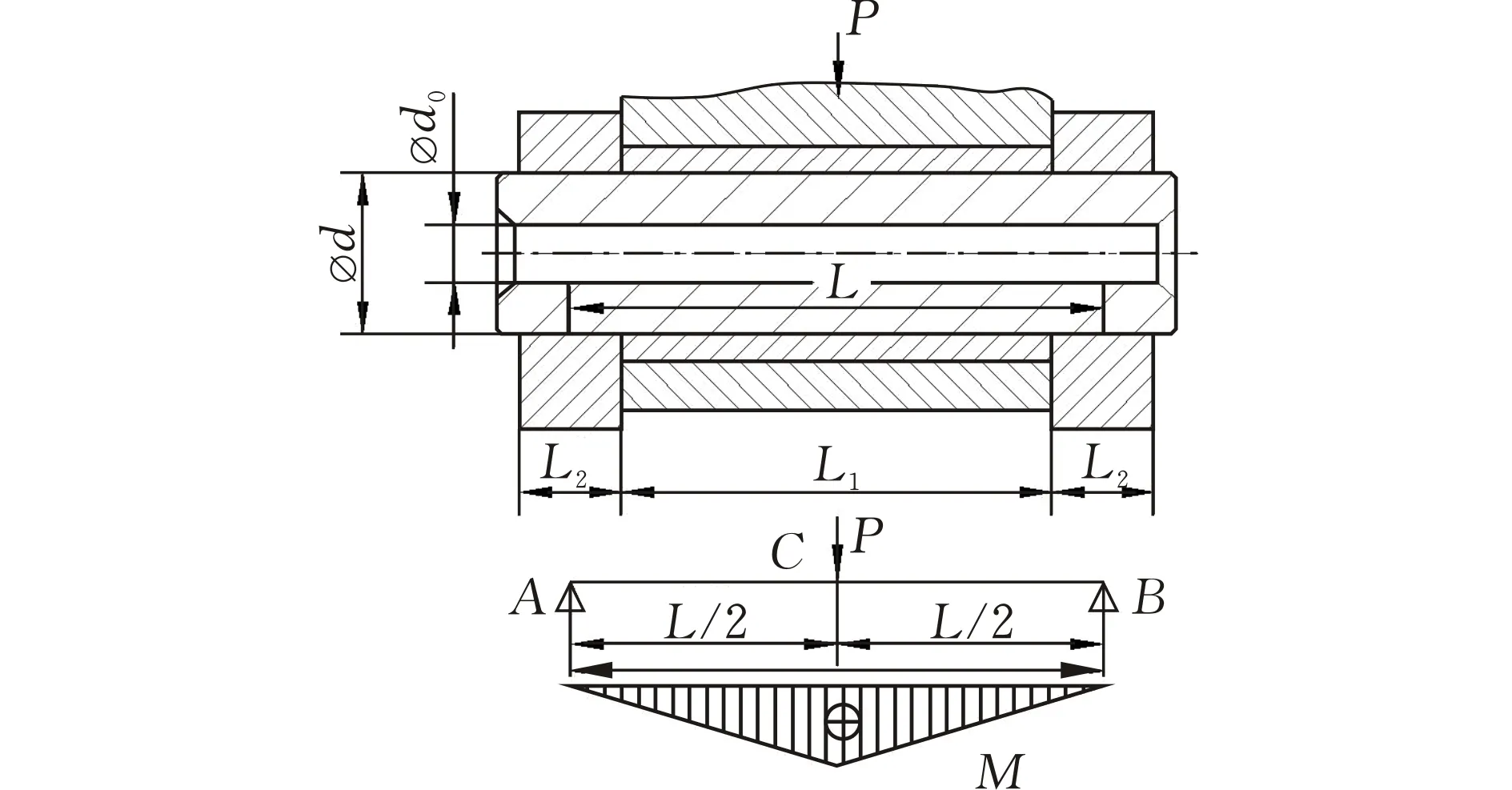

1.1 一般铰接销轴结构

一般铰接销轴结构及其受力简化及弯矩图如图2所示。根据材料力学基本理论,该销轴最大弯曲正应力

σmax=Mmax/Wz≤[σ]

Mmax=PL/4

截面相同时,最大弯矩Mmax愈大,σmax也就愈大。d和d0分别是销轴直径和内孔直径,Wz为抗弯截面系数,表示为:

铰接销轴剪切应力τ=P/2A。

图 2 一般销轴结构受力及弯矩

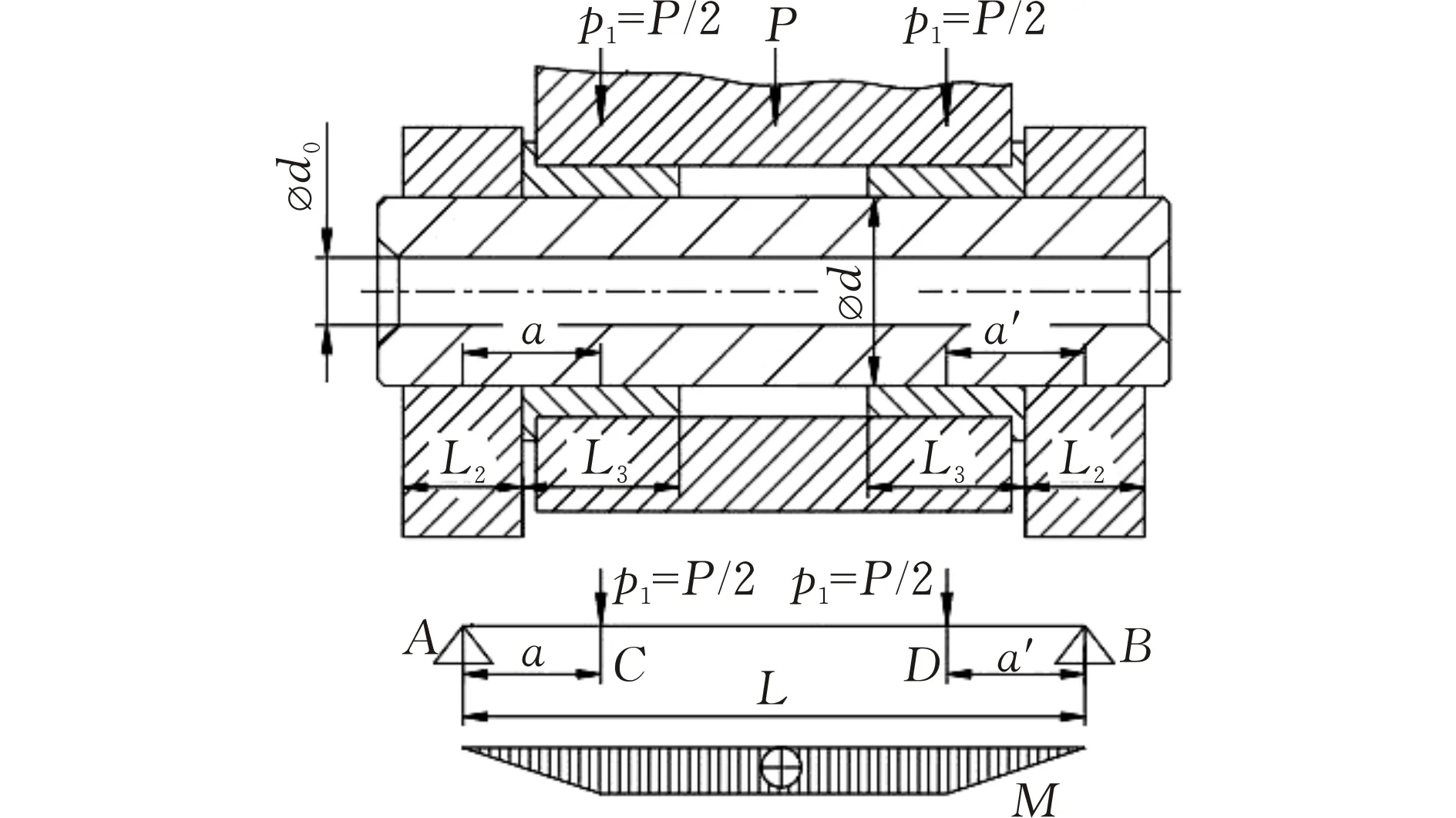

1.2 改进铰接销轴结构

在某些情况下,传统铰接销轴结构难以满足设计尺寸及强度需求。本文提出了改进铰接销轴结构及其受力简化及弯矩图见图3。

图 3 改进后的受力及弯矩

图3中,最大弯矩Mmax分布在C-D点间,可以表示为

Mmax=Mc=Md=Pa/2

其中a=(L2+L3)/C

根据最大弯矩计算方法[5],假设轴向间隙为零,当外载荷在轴套与销轴接触处均匀分布时,C=2;当轴套与销轴间弹性接触时,C=3。

图2为设计的铰接销轴,中间滑动轴套为贯穿的整体长轴套,因此按图2所示简支梁及式(2)简化计算铰接销轴最大弯矩Mmax;图3为改进后的铰接销轴结构,原长轴套一分为二,两端均为带法兰的轴套,以实现轴套的轴向定位并与铰接销轴中部留有一段长度非接触区间(图中轴套间的空白区域所示)。因此,按图3所示简支梁及式(5)简化计算铰接销轴最大弯矩Mmax。

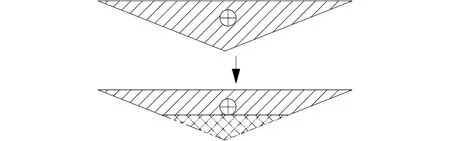

图4上图为改进前的三角形弯矩图。相比改进前的一般结构,图4是消除了十字交叉双点划线的剖面线区域而形成了新的弯矩梯形简图,实现了弯矩最大峰值的消峰处理,从而具有更小的弯矩。

创新是引领发展的第一动力,是建设智慧城市的战略支撑。扬中市产业特色鲜明,智慧城市建设给扬中传统产业带来新机遇的同时也带来了新挑战。虽然扬中已经在加快主导产业与现代信息技术的融合,但不可否认的是扬中市传统产业的自主创新能力仍然较弱,部分产业项目建设进展较为缓慢,而新产业、新业态的成长需要更长时间,大项目、新项目的储备不足,导致城市发展后劲较弱。

图 4 弯矩消峰

2 强度计算分析

2.1 案例1

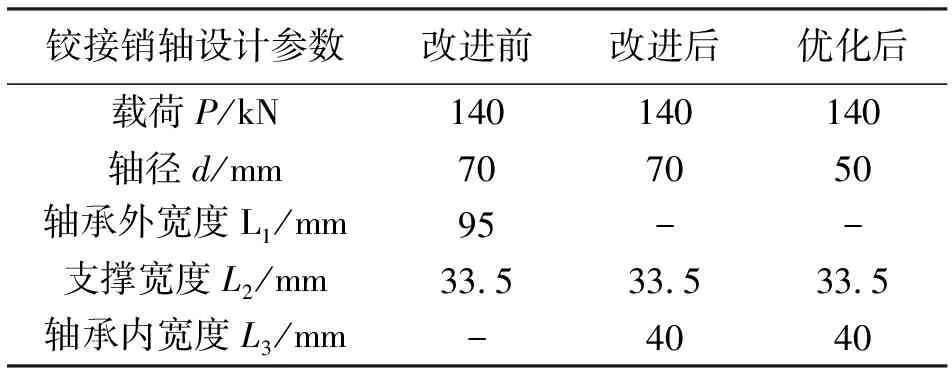

某连杆机构中一般结构的铰接销,原设计的一般结构和改进及优化后的铰接销轴结构相关参数在表1中列出,铰接销轴材料采用调质40Cr钢,屈服极限σs为785 MPa,抗拉强度σb为980 MPa。

表1 案例1结构改进前后及优化的设计参数

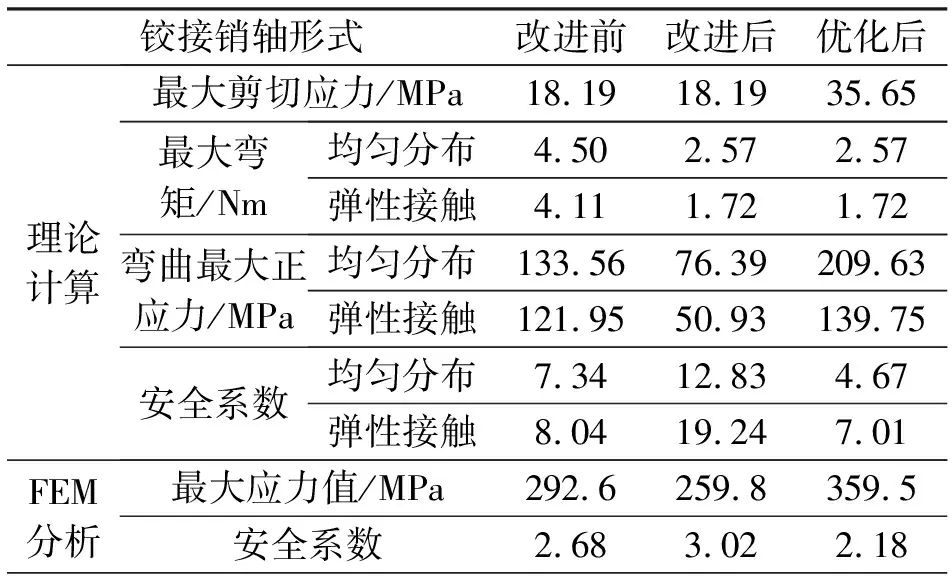

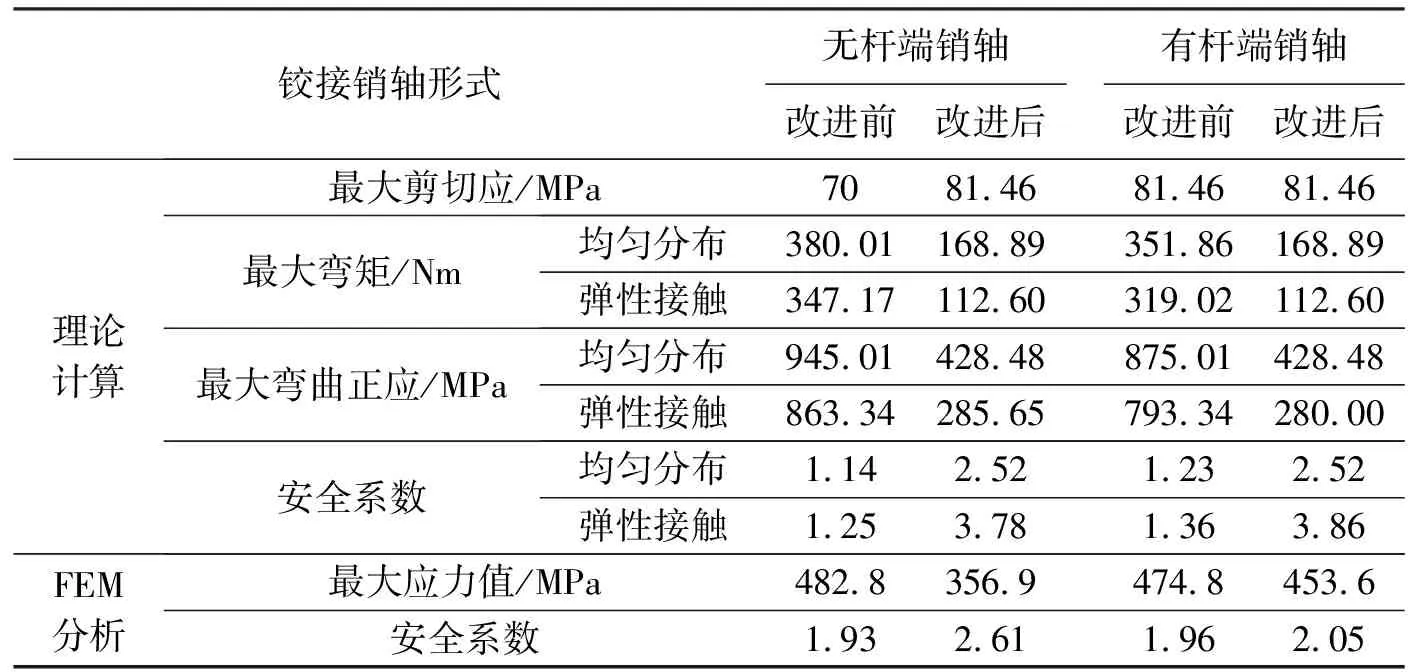

对案例1载荷在轴套与销轴接触处分别按均匀分布和弹性接触进行最大弯矩、最大正应力、安全系数的计算,计算结果见表2。

表2 案例1理论计算与有限元分析结果

通过结构改进和优化的铰接销轴,其最大弯矩值相同,按均匀分布和弹性接触计算分别下降42.8%和58.2%。相比改进前的一般结构,改进和优化后铰接销轴结构的弯矩图进行了消峰处理,从而具有更小的弯矩。改进后和优化后的最大弯曲正应力降低也十分明显。由于改进后弯曲正应力的降低,可进一步优化将轴径由φ70 mm优化至φ50 mm,优化后的最大弯曲正应力和安全系数仍然满足设计使用要求。

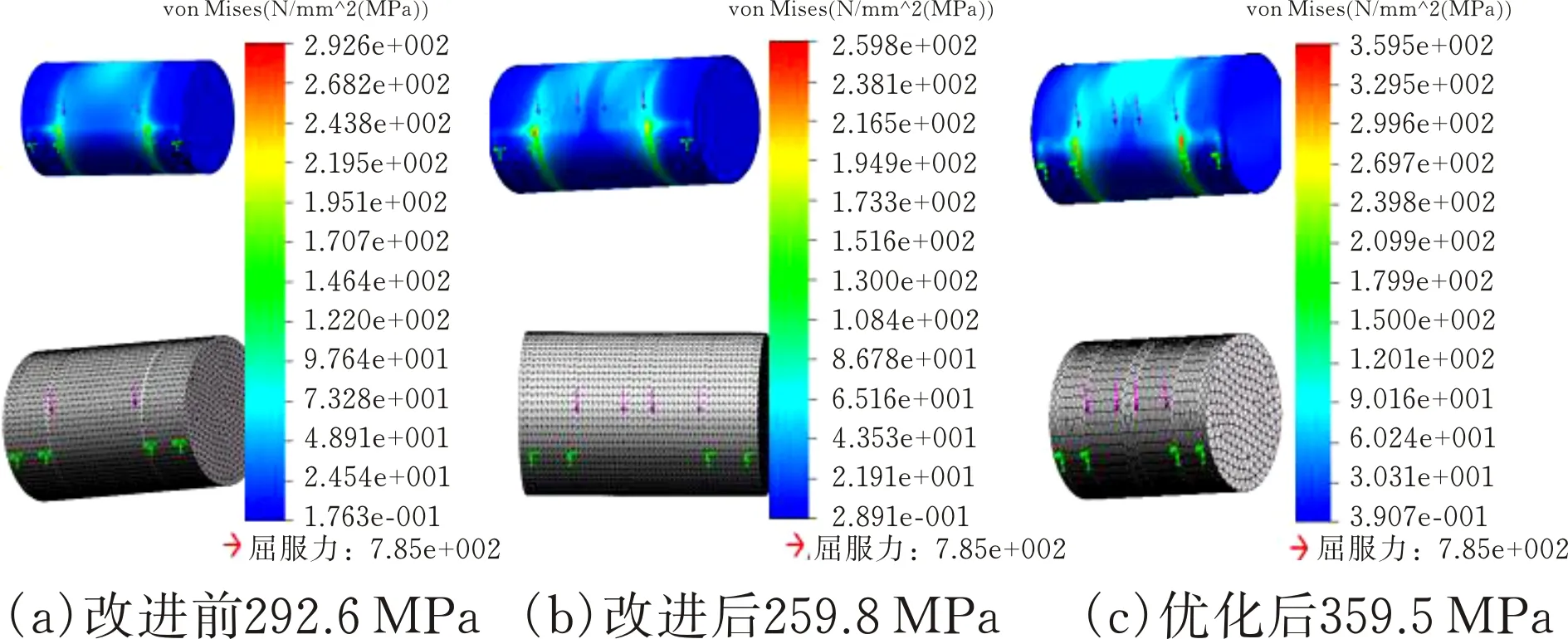

采用三维软件Solidworks进行Simulation分析。约束固定支撑宽度的轴下半部分半圆面,140 kN力加载作用在轴承上半部分半圆面上,网格设置为最良好密度、标准网格参数,分析后得到von Mises应力云图(图5),图5下部网格部分为网格及约束加载示意图。虽然单元格密度参数等设置不同,最大Mises应力有所出入,但结果变化的趋势相差不大。

图 5 案例1销轴的网格及有限元分析应力云图

3组设计参数的铰接销轴有限元仿真计算分析结果见表2。可见,对铰接销轴进行改进后,最大应力降低了11.2%;而将改进后结构的铰接销轴由φ70 mm减小至φ50 mm轴径后,最大应力比一般结构的铰接销轴提高了22.9%,改进后和再次优化后的安全系数为2.18~3.02。

2.2 案例2

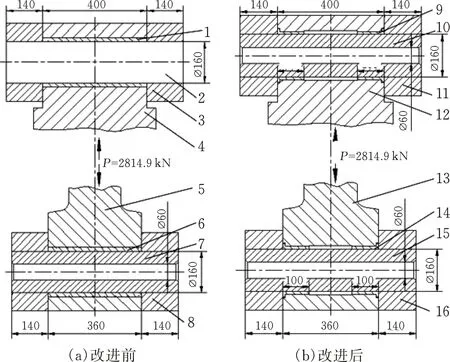

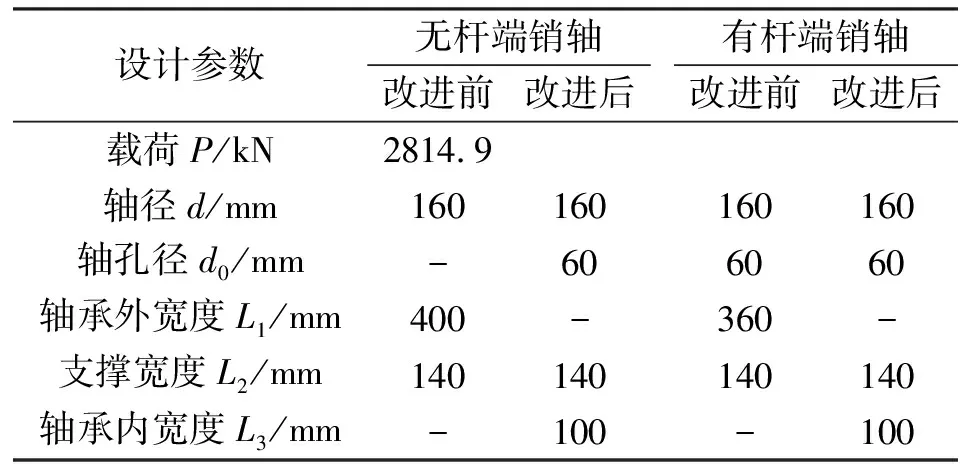

针对某连杆机构中油缸前后铰接销轴进行计算分析。缸径φ320 mm,系统额定压力35 MPa,销轴沿油缸轴线负载即油缸最大推力2814.9 kN。结构如图6a所示,上端为无杆腔端销轴局部结构,下端为有杆腔端销轴局部结构。铰接销轴采用调质42CrMo钢,屈服极限σs为930 MPa,抗拉强度σb为1080 MPa。对于一般销轴结构,两端销轴最大弯矩在轴承中性面上,计算出的弯曲正压力过大。因此,进行如图6b所示的改进,将长轴套一分为二、并在轴套外端设置有法兰端,以实现轴套的轴向定位、以及轴中部留出与轴套间的一段长度非接触区间,其中无杆端铰接销轴增加了φ60孔,以便于轴减重并改善轴热处理均匀性。改进前后相关参数在表3中列出。

1-无杆腔端长轴套;2,10-无杆腔端销轴;3,11-无杆腔端铰座;4,12-无杆腔端铰接体;5,13-活塞杆头;6-活塞杆头长轴套;7,15-活塞杆端销轴;8,16-活塞杆端铰座;9-活塞杆头短轴套;14-活塞杆头短轴套图 6 油缸两端销轴改进前后结构

表3 案例2改进前后的设计参数

对案例2按载荷在轴套与销轴接触处均匀分布和弹性接触,分别计算出最大弯矩、最大正应力、安全系数。计算结果见表4。

表4 案例2理论计算与有限元分析结果

从表4可知,改进后铰接销轴的最大弯矩值下降均超过50%。显然,最大弯曲正应力值下降幅度均超过50%,安全系数提高超过100%。

采用三维软件Solidworks进行仿真分析,得到有限元计算最大正应力结果(表4)。

从表4可知,改进前的销轴单纯只做有限元分析和剪切强度校核,似乎能够满足设计使用要求;而通过弯曲强度校核结果来看,改进前的铰接销轴的最大弯曲正应力值接近材料的抗拉强度值,安全系数明显不足。

3 讨论

根据销轴受弯剪载荷作用的等效判断原则,铰接销轴在弯剪共同作用下的组合应力

第三和第四强度理论计算相当应力[5]

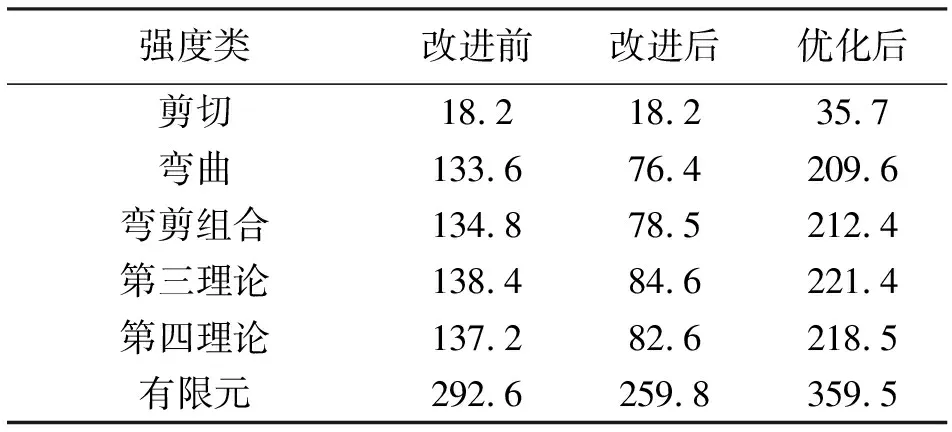

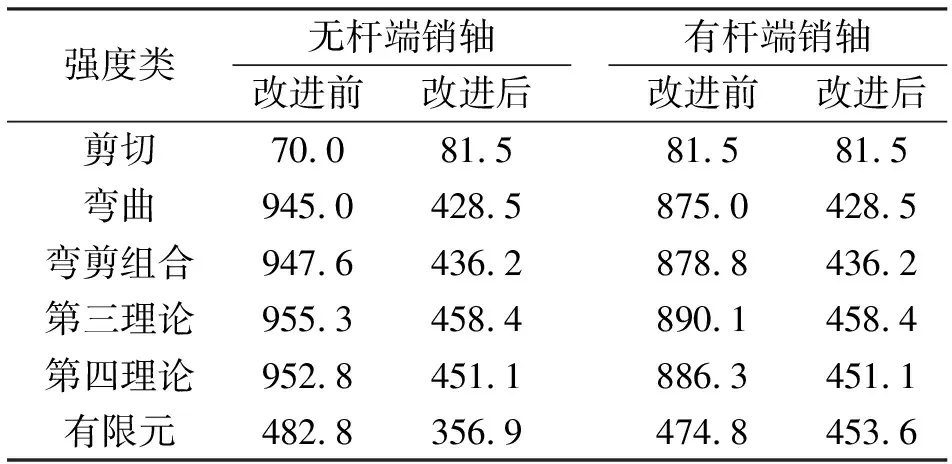

根据前面的计算结果,弹性接触方法计算的最大弯矩和最大弯曲正应力结果小于均匀分布方法计算的结果,故在实际计算中可按均匀分布方法进行分析。在均匀分布方法及不同强度理论下计算的应力结果以及有限元结果,案例1汇总于表5,案例2汇总于表6。

表5 案例1按均匀分布的理论计算及有限元分析值 MPa

表6 案例2按均匀分布的理论计算及有限元分析值 MPa

从表5和表6可知,当剪切强度值远小于弯曲正应力值时,弯剪组合及第三和第四理论计算的相当应力结果值相差不大。通过改进结构后,与改进前的一般结构相比,理论计算的铰接销轴弯曲及综合相关应力值有极大幅度的降低。因此,在实际机械设计工作中可以简化铰接销轴设计计算,初步进行弯曲正应力校核结合弯剪组合计算即可,同时也可以结合有限元计算。

另外,案例1中的计算结果表明,通过对改进结构轴径进行进一步优化,降低结构尺寸,也能达到设计要求,可以优化整体结构并降低结构整体自重及负载。

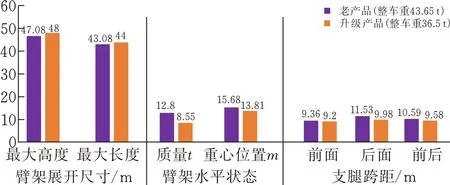

基于本文提出的改进结构,并结合轻量化设计方法,对某一款48 m混凝土泵车相关进行改进设计,将原有整备质量由43.65 t减至36.5 t,减重16%,使该产品完全符合欧美公路法规并批量出口欧美,同时产品结构开裂故障至少降低了90%。图7为优化前后的48 m泵车部分重量及相关参数对比。

图 7 48m泵车优化前后参数对比

臂架连杆铰接销轴的优化设计,一方面通过采用改进后的销轴结构,提高臂架连杆销轴强度的安全系数以及优化和减小销轴轴径,有效减小臂架连杆的铰接销轴周边的外形尺寸;另外一方面,将原有大量贯穿铰接部位全长的长轴优化为断开的两截短轴,轴径大幅减小,整体结构进一步优化。采用销轴改进结构优化设计,并结合多种结构改进优化技术,臂架整体结构重量大幅降低了34%,臂架结构重心位置后移近12%,从而大幅降低了臂架的倾翻力矩,因而可科学减小整车下装的支撑跨距,进一步优化设计并降低下装的重量,从而降低整车装备质量。

对优化后的臂架结构进行疲劳试验,1、2臂组达842余万次,3、4组臂达1041万次无开裂变形故障,均大于720万次;除去待料及故障排除等时间,按平均每年实际泵送混凝土工作200 d,每天泵送时间10 h,泵送频率12次/min,相当5年结构件疲劳运行了720万次数。较老产品200万次不到就出现较严重开裂问题,优化后产品的可靠性提升尤为显著。

4 结论

1)铰接销轴设计不仅需要进行剪切强度校核和有限元分析,而且必须要进行传统的弯曲正应力校核计算。

2)铰接销轴结构的这种优化改进,能有效地降低铰接销轴的最大弯矩,减小弯曲正应力,提高销轴安全系数。

3)与传统结构相比,改进后的铰接销轴可有效优化减小轴径而全面减小结构尺寸,降低结构整体总重量,达到降低整个机构的负载、节能降耗的效果;在实际产品应用中,优化后产品的可靠性改善提升尤为显著。