一种用于高温高压环境高量程辐射监测仪的研制

孙光智 邱顺利 肖 伟 曾 乐 刘海峰 裴 煜 葛孟团 周宇琳 程 辉

(武汉第二船舶设计研究所 武汉 430064)

随着人们对核安全的重视,对一些极端环境条件下放射性物质的监测越来越受到重视,通过在核电站等场所内设置一些在严酷环境下仍能够正常工作的核辐射探测器,用于获取在可能的事故工况下,一些特殊区域的放射性物质分布情况,以便能对这些工况下核设施的核安全做出评估。福岛核事故表明,这些考虑是非常有必要的[1-2]。其中,核电站冷却剂丧失事故(Lose of Coolant Accident,LOCA)是一种可能发生的事故工况[3],主要指一回路冷却剂非正常泄漏到安全壳内。为了获得足够高的热利用效率,一回路冷却剂温度通常非常高,当泄漏到一回路外的大气环境中后,将迅速释放大量的热量,在安全壳密闭的空间内形成高温、高湿、高压环境,且可能夹带反应堆内的放射性物质,形成强的辐射场[4]。因此,如果能迅速获得该工况下安全壳内空气的放射性物质浓度,就可以确定安全壳内弥漫的水蒸气是否可以向外界环境排放,或者需要更严酷的喷淋才能解决,这关系到事故的迅速决策和后续生产恢复。

经过核电站设计人员模拟分析表明,大型压水堆核电站正常情况下安全壳内的辐射剂量率在10−3Gy·h−1以下量级,而发生 LOCA 事故时,安全壳内的 γ 辐射剂量率短期内可达 105Gy·h−1以上。同时,在事故情况下,安全壳内将迅速被高温蒸汽填充,形成高温、高湿、高气压的环境,部分核电站最高温度可超过200 ℃[5],常规核辐射探测器,如盖革计数管、闪烁体、半导体等探测器,均很难保证事故后可正常工作。

因此,本工作针对LOCA 环境下安全壳内辐射监测的需求,开发了一款可用于高温、高湿环境下超高量程γ 辐射剂量率在线监测的核辐射探测装置,包括位于安全壳内的全密封电离室探测器、安全壳外的信号放大处理设备,以及连接它们的传输电缆及电缆接插件。并进行了强γ 辐射场标定和LOCA模拟试验验证。

1 辐射监测仪的设计与计算

1.1 辐射监测仪整体布局设计

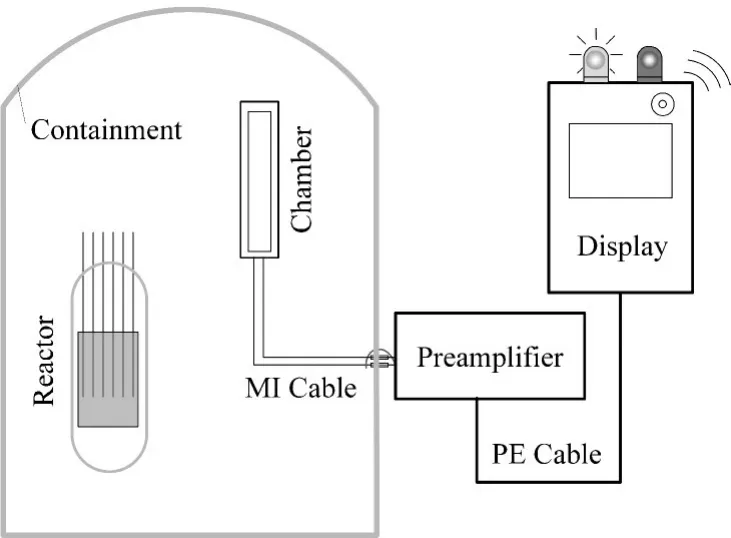

在核电站运行期间,为了防止放射性物质逸出,安全壳长期处于封闭的负压状态,人员不能随意进出,只有在反应堆停堆后方可进行部件的维修和更换,监测仪要在不更换零部件的条件下,长时间在较强辐射场下通电运行,因此需要考虑可靠性问题。考虑到电子线路中半导体器件一般不耐辐照,因此本项目中,在安全壳内仅布置电离室作为射线探测器,而将与电离室相连的高压模块、电流放大处理电路等部件布置在安全壳外。整个监测仪结构示意图如图1所示。其中,监测仪探头选用电离室探测器,主要是因为电离室探测器稳定性好,耐恶劣环境,能在事故后高温高压环境下正常工作,且性能变化较小。

与电离室连接的电缆采用核电站安全级设备常用的不锈钢外壳矿物质铠装电缆,经过专用的电气贯穿件与安全壳外的电缆连接。由于电离室输出的电流信号非常微弱,为了减小信号传输路径上引入的干扰,在安全壳外靠近电气贯穿件的位置引入了前置放大器,对电流信号进行放大转换后,再输出给远程端的采样显示设备。

图1 事故环境辐射监测仪基本结构Fig.1 Basic structure of accident environment radiation monitor

1.2 电离室结构的设计

一般的电离室测量上限在1 000 Gy·h−1左右,当γ辐射剂量率超过此值时,电离室输出的电流和剂量率不再成线性增长,甚至出现“反弹”,即剂量率越高,输出电流越小。主要原因是γ 射线在电离室灵敏区电离产生的电荷向收集电极运动时,存在异种电荷复合的现象,导致收集到的电荷小于电离产生的电荷。这种现象在电荷密度增大时尤其严重。由于本工作中使用的电离室测量上限高,因此需要减小电离室电极的间距,来缩短电荷在工作介质中的运动距离。这种情况下,为了获得足够高的灵敏度,需要增加射线的接收面积。剂量率监测采用的电离室通常为圆柱形或球形结构,假设电离室中心与安装墙面距离为H,采用球形电离室时,射线最大接收面积为4πH2;而采用圆柱结构时,假设圆柱体长度为L,则射线最大接收面积为2πHL。考虑到现场安装情况,增加电离室与安装墙面的距离H可以增大射线的接收面积,但设备与固定墙面距离较大时抗震能力会相应降低。因此本工作电离室采用圆柱体结构,并设计圆柱形电离室的长度L>2H,来获得更大的射线接收面积,同时增加工作气体压力来提高装置的灵敏度。

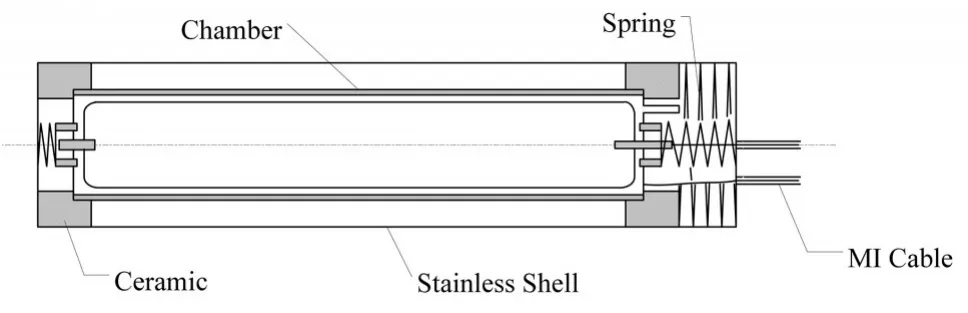

本设计引入了一个全密封的电离室内胆,电极之间通过氧化铝陶瓷绝缘钎焊,通过专门的不锈钢管作为充气嘴充入工作气体后密封焊接为一个整体。电离室灵敏区充入的气体为纯度高于99.999%高纯氩气。为了提高电离室的抗震能力,内胆两端均设置了减震弹簧。电缆与外壳焊接,芯线与电极连接。结构示意图如图2所示。

图2 电离室结构Fig.2 Schematic diagram of ionization chamber

电离室选用的材料主要为不锈钢、陶瓷、铝,均能在高温环境中保持稳定的性能。查表得这几种材料20~300 °C的线膨胀系数:铝,24.0×10−6°C−1;不锈钢,17.2×10−6°C−1;陶瓷,7.0×10−6°C−1。可以看出,如果环境温度由常温升高到事故高温,即使是线膨胀系数最大的铝材,其形变也仅有约0.4%,因此设计的电离室有很好的耐高温性能。

1.3 电离室承压设计计算

电离室内部的高压气体会对外壳产生压力,同时,LOCA事故时,瞬时释放的高压蒸汽可能将电离室外壳压瘪,所以电离室壳体需要有足够的耐压强度。因此,需要根据设计的电离室的结构尺寸及材料特点进行力学计算,使电离室可以满足承压需求。

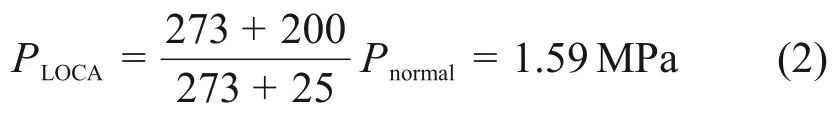

1)内部充气压力的计算

电离室探测器为圆筒体结构,内部封装了一定压力的高纯氩气,而周围环境温度升高时,内部气体压力也会相应增加,因此需要考察电离室的承压能力。设计温度下圆筒的最大允许工作压力计算公式为[6]:

式中:σt为设计温度下圆筒材料的许用应力,MPa;δe为圆筒的有效厚度,mm;φ为焊接接头系数(推荐值为为0.8);DI为圆筒的内直径,mm。该电离室探测器应用环境温度达到200°C 时,所用不锈钢的许用应力为108 MPa,电离室圆筒壁厚为1.5 mm,外径为Ø63 mm,焊接系数取0.8,代入式(1)计算得到电离室最大耐压值[Pw]=4.21 MPa。该电离室工作气体是在常温(25°C)下充入的,压力约为1.0 MPa。那么在LOCA事故工况下,温度上升到200°C时,内部气体压力变化为:

内部气体压力低于电离室设计的最大允许压力,因此电离室可满足内部承压要求。

2)外部耐压计算

电离室外壳正常状态下为内外常压容器,不存在压力。但在事故状态下,安全壳内的压力可能上升至0.7 MPa,由于探头采用全焊接密封结构,此时存在探头外部压力高于内部压力的现象,需要考虑外壳的承压能力。

按照GB150-1998钢制压力容器给出的公式,设定温度下外压圆筒最大允许工作压力计算公式为:

式中:δe为圆筒的有效厚度,mm;Do为圆筒外直径;B为查表所得数据,与圆筒外径-有效厚度比值Do/δe、长-径比L/Do有关。根据该γ辐射监测仪电离室外壳的尺寸参数,Do/δe=42,长度L=220 mm(由于端盖有固定装置,厚度超过10 mm,结构强度明显满足要求,不做计算),L/Do=3.49。按照200 °C 设计,查表知B=70.0 MPa,代入式(3)计算得到电离室最大允许的外部工作压力[P]=1.67 MPa。

可以看出,电离室内部无充气气压时,外壳所能承受的压力(1.67 MPa)仍然高于使用环境最高压力(0.7 MPa),满足设计要求。而且设计的电离室正常工作时,内部由于充入气体而存在气压,常温时约为1.0 MPa,LOCA 工况下达到 1.59 MPa,大于外部环境压力,因此探测器在LOCA 工况下外部承压满足要求。

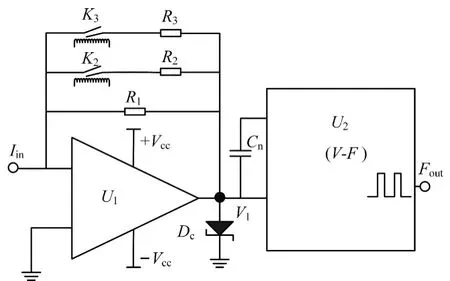

1.4 I-V-F宽量程弱电流放大电路设计

本工作中监测仪测量范围需要覆盖10−3~105Gy·h−1的范围,由于电离室输出的电流信号和辐射剂量率成正比关系,电离室输出电流的范围将跨越8个数量级,且输出电流下限在pA级。通常采用的弱电流放大电路有I-V变换、I-F或对数放大方式[7-8]。本工作设计了多档I-V变换电路,采用可自动切换档位的三档I-V变换电路,每个档位测量范围跨越3~4个量级,且相邻档位重叠1~2个量级,保证该电路至少可以测量8个量级的电流信号。电路原理图如图3 所示,探头输出的电流信号经过传输电缆后进入I-V变换电路,当电流较小时,由于R1处控制第一档的高阻开关处于常闭状态,根据虚短虚断原理,转换的电压值为:V1=R1×Iin。放大后的电压信号进入V-F变换电路,V-F变换电路可输出近似与V1成正比的方波频率信号Fout,并传输给后端的采样/显示设备。

当采样/显示设备读取的信号频率达到第一档上限时,就会给I-V-F变换电路一个控制换挡的信号,控制开关K2连通。此时第二档开始工作,转换电压V1=(R1//R2)×Iin。设计R2< 同理,与输入电流大小成正比关系的信号频率达到第二档测量上限时,采样/显示设备给出第三档的控制换挡信号。此时开关K3连通,K2断开,第三档开始工作,转换的电压值为V1=(R1//R3)×Iin≈R3×Iin。 根据分析计算,Fout与输入电流Iin和档位信息相关,且在每一档范围内,Fout与Iin成线性关系,电流测量下限可达1 pA。由于在电路设计中,每两个相邻档位对电流的测量范围具有1~2 个量级的重叠部分,因此在换挡时产生的测量误差通常小于5%。 图3 多档I-V-F变换放大电路原理图Fig.3 Schematic of multi-gear I-V-F conversion and amplifier circuit 采用电流源表对设计的弱电流放大电路进行刻度试验,曲线如图4所示,试验结果与理论推导的转换曲线很接近。电路测量范围宽,转换线性程度良好,验证了宽量程弱电流放大电路设计的正确性。 图4 多档I-V-F变换电路刻度曲线Fig.4 Scale curve of multi-gear I-V-F conversion circuit 监测仪灵敏度线性是衡量其测量值准确度的一个重要指标,只有在整个量程范围内均具有好的能量线性,才能确保测量结果准确可靠。本设计为了减小电荷复合作用,提高剂量率测量上限,电离室探测器采用了小的电极间距和密度较低的工作气体,同时增大了灵敏体积,确保探测器既能在量程上限时有较好的线性,又在测量下限时有较高的灵敏度。本章分别采用标准γ辐射场以及大型同位素辐射源对设计的监测仪进行宽量程范围的标定试验。 监测仪在标准辐照场下的标定试验如图5 所示。该标准辐射场为经过准直的γ 辐射场,辐射剂量率值预先经过标准剂量率仪经过校准,参考值准确,均匀性良好。 图5 γ剂量监测仪在标准辐射场下的标定试验Fig.5 Calibration of γ-dose monitor under reference radiation field 通常,标准辐射场的放射源活度有限,一般在3.7×1014Bq以内,可用的辐射场剂量率在100 Gy·h−1以内。为了验证电离室在更高剂量率下的线性指标,本工作利用进行辐照加工的大型同位素辐射源进行标定。辐照装置的辐射源为多枚放射源安装在较集中的固定架上后联合使用,辐射剂量率可达105Gy·h−1。但由于安装的放射源活度并不完全相同,导致辐射场均匀性受到一定影响,且很难找到在线式的标准剂量率仪对如此强的辐射场进行在线测量。因此本工作在电离室周围放置可用于强辐照场测量的丙氨酸化学剂量计[9],辐照试验结束后,通过测量剂量计的光学性能变化来获得测量点的辐射剂量率,并进行积分平均,得到探测器所在位置的参考辐射剂量率。本工作通过在电离室周围布设多个测量点,减小了辐射场不均匀造成的测量误差,使电离室标定上限超过40 kGy·h−1。 标准辐射场和辐照装置联合标定试验中,在监测仪量程第一、二、三档范围内分别取数个点进行测试,并绘制参考剂量率值-计数率曲线(电离室输出电流经I-V-F电路转换为方波频率信号并读取计数率),如图7所示。图中,从左到右分别为第一档、第二档、第三档线性测量结果。 图6 采用化学剂量计在强辐照场下对监测仪进行标定Fig.6 Calibration of the monitor under strong radiation field using chemical dosimeter 图7 超高量程γ剂量监测仪灵敏度线性曲线Fig.7 Sensitivity linear curve of super-high range γ-dose monitor 经过拟合计算,监测仪计数率与参考剂量率值的拟合函数为: 第一档:f(x) = 71.65x+ 61,拟合线性度<±0.3%; 第 二 档 :f(x) = 0.21x− 216,拟 合 线 性 度<±2.5%; 第三档:f(x) = 0.000 3x+ 39,拟合线性度<±1.1%。 可以看出,该电离室在1 mGy·h−1~50 000 Gy·h−1量程范围内具有非常高的线性度,说明设计的电离室探测器在此范围内电荷复合问题得到解决,测量线性良好。 为了考察设计的监测仪在LOCA事故后能否正常运行,本工作利用LOCA 试验舱进行了LOCA 试验。试验时,电离室、电离室焊接的矿物质铠装电缆以及连接器均置于LOCA 试验舱内部,与试验舱密封法兰盘焊接的矿物质电缆作为模拟贯穿件,通过连接器连接后于舱外的电子设备连接。试验照片如图8 所示,其中,左下方为试验舱外壳,为了防止蒸汽冲击引起探测器振动,电离室被固定在舱内的支架上。为了持续监测仪表是否在正常工作,电离室内部嵌入了一枚约800 Bq的241Am α放射源,释放的α 粒子可在电离室中持续产生稳定的弱电流信号,使监测仪产生本底计数。LOCA 试验过程中,如果电离室或电缆连接器失效,高温蒸汽进入密封件内部造成电离室电极之间绝缘度下降,弱电流将无法向外传输,监测仪显示计数将会变成0。因此该试验可评估本监测仪在LOCA事故工况下是否可用。 在整个试验过程中,监测仪始终存在稳定的显示值,未出现因蒸汽侵入造成电离室无信号输出的故障。当电离室外壳焊接完整、连接器密封扭力在40 N·m以上、电缆绝缘电阻大于10 GΩ时,监测仪在试验前、LOCA 急剧升温阶段、LOCA 保持温度阶段、以及试验完成后,监测仪显示的计数率值保持稳定,偏差不超过5%。表明了设计的监测仪可以应用于LOCA事故工况。 图8 LOCA模拟试验现场Fig.8 LOCA simulation test site 本文设计了一种高温高压环境下的γ辐射剂量率监测仪,采用全密封不锈钢电离室作为核心探测器,设计了多档电流-电压-频率变换电路作为宽量程前置放大电路,并根据应用环境的温度和压力条件对探测器外壳进行承压计算验证。利用标准辐照场和大型同位素辐射源对设计的监测仪进行了标定试验,并利用LOCA试验舱进行了LOCA模拟试验。试验结果表明,设计的辐射监测仪实现了超宽、超高量程γ辐射场的测量,并能满足耐恶劣环境要求。 致谢感谢中国原子能科学研究院林敏研究员、侯金兵老师、北京射线应用研究中心、中国科学院上海应用物理研究所辐照中心等的支持,使本工作得以顺利进行。

2 监测仪宽量程范围的刻度试验

3 LOCA模拟试验

4 结语