酶法提取红松球果挥发油工艺研究

李勇,万道印

(黑龙江省林业科学院佳木斯分院,黑龙江 佳木斯 154000)

红松球果即松科(Pinaceae)松属(Pinus) 常绿乔木红松(Pinuskoraiensis)的松塔[1]。球果富含挥发油,其有效成分具有抗病毒、消炎、抑菌等功效,是一种有较好应用前景的天然药用资源[2]。

当前关于红松球果资源利用的研究较少,球果挥发油的提取依然沿用传统的水蒸气蒸馏法。此方法操作简单、成本低,是植物有效成分提取领域中应用最广泛的方法,但也存在着提取时间过长、效率低等弊端。酶法提取技术是近年来发展的一种植物有效成分提取新方法,其原理是利用酶破坏植物细胞壁,加速有效成分的溶出。与传统提取方法相比,此方法对设备要求不高,作用条件温和,提取效率高[3-4]。

本试验以传统水蒸气蒸馏提取法为基础,先对脱种后的红松球果进行酶解处理,加速挥发油的溶出和扩散,再进行水蒸气蒸馏提取[5]。以期既保留传统提取方法的优点,又能显著提高挥发油得率,为实际生产提供技术参考。

1 试验材料、仪器与试剂

红松球果脱种剩余物(采集自黑龙江省伊春市大箐山县带岭镇),数显恒温水浴锅(金坛市双捷实验仪器厂),电子调温电热套(上海邦西仪器科技有限公司),分析天平(上海民桥精密科学仪器有限公司),电子天平(永康五鑫恒器有限公司),固体样品粉碎机(上海新诺仪器设备有限公司),电热鼓风干燥箱(上海博迅实业有限公司医疗设备厂),台式酸度计(上海仪电科学仪器股份有限公司),磁力搅拌器(杭州仪表电机有限公司),挥发油测定器(泰州东方科教仪器厂),纤维素酶(济宁和信生物技术有限公司),果胶酶(Sigma公司),柠檬酸(致远化学试剂有限公司),氢氧化钠(利扬化工有限公司),无水硫酸钠(恒兴化学试剂有限公司)。

2 试验方法

准确称取一定质量经粉碎后的红松球果脱种剩余物,分别加入适量的纤维素酶、果胶酶或其混合酶,按相应料液比加入蒸馏水,调节pH值,在一定温度下酶解适当时间后,蒸馏提取挥发油,计算挥发油得率[6]。

2.1 单因素试验

2.1.1 酶的选择。称取40 g经粉碎后的原料,调节料液比为1∶8(g/mL),pH值为4,酶解时间为2.5 h,酶解温度为45 ℃,分别加入1.1%(酶量占混合液的质量比值)的纤维素酶、果胶酶、纤维素酶和果胶酶的混合酶(质量比1∶2,1∶1,2∶1),蒸馏提取挥发油,比较挥发油得率,确定最佳提取酶/最佳混合比例。

2.1.2 料液比的选择。称取40 g经粉碎后的原料,加入1.1%纤维素酶和果胶酶的混合酶,调节pH值为4,酶解时间为2.5 h,酶解温度为45 ℃,比较料液比为1∶5,1∶6,1∶7,1∶8,1∶9,1∶10(g/mL)时的挥发油得率,确定最佳料液比。

2.1.3 酶添加量的选择

称取40 g经粉碎后的原料,调节料液比为1∶8(g/mL),pH值为4,酶解时间为2.5 h,酶解温度为45℃,比较酶的添加量分别为0.5%、0.8%、1.1%、1.4%、1.7%、2%时的挥发油得率,确定最佳酶添加量。

2.1.4 酶解pH值的选择。称取40 g经粉碎后的原料,加入1.1%纤维素酶和果胶酶的混合酶,调节料液比为1∶8(g/mL),酶解时间为2.5 h,酶解温度为45 ℃,比较pH值分别为2.5,3,3.5,4,4.5,5,5.5时的挥发油得率,确定最佳酶解pH值。

2.1.5 酶解温度的选择。称取40 g经粉碎后的原料,加入1.1%纤维素酶和果胶酶的混合酶,调节料液比为1∶8(g/mL),pH值为4,酶解时间为2.5 h,比较酶解温度分别为30,35,40,45,50,55 ℃时的挥发油得率,确定最佳酶解温度。

2.1.6 酶解时间的选择。称取40 g经粉碎后的原料,加入1.1%纤维素酶和果胶酶的混合酶,调节料液比为1∶8(g/mL),pH值为4,酶解温度为45 ℃,比较酶解时间分别为1,1.5,2,2.5,3,3.5,4 h时的挥发油得率,确定最佳酶解时间。

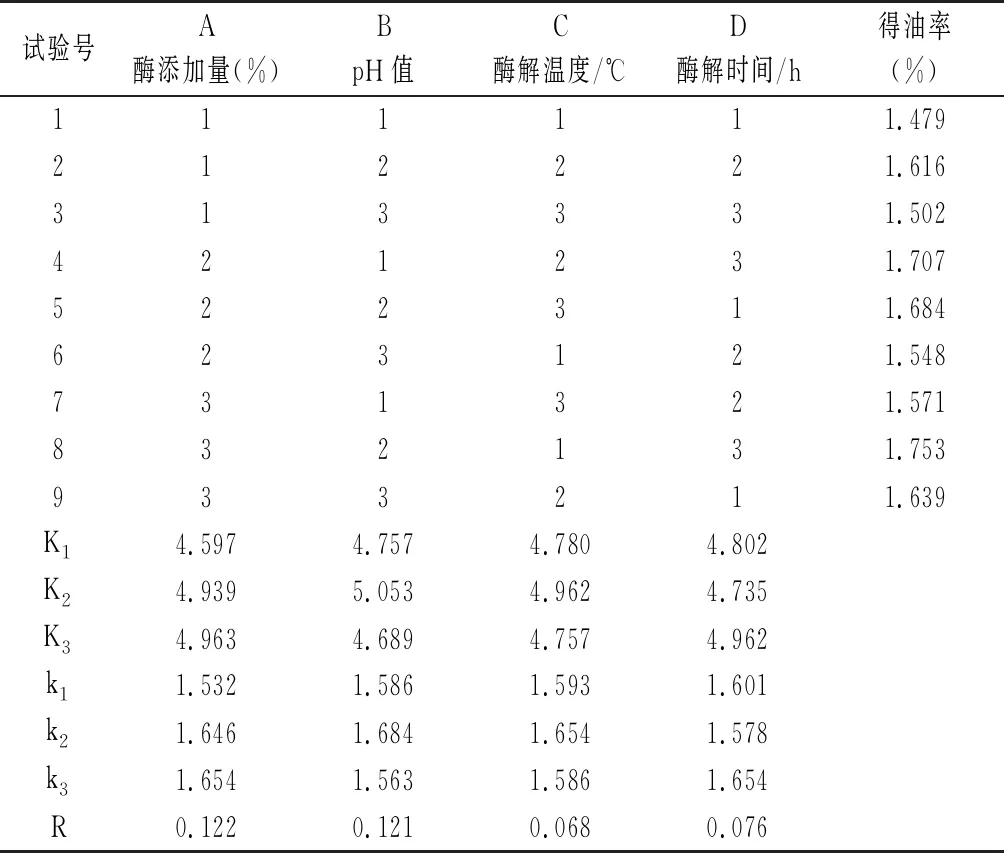

2.2 正交试验

根据单因素试验结果,称取40 g经粉碎后的原料,调节料液比为1∶8(g/mL),以酶添加量,pH值,酶解温度,酶解时间为影响因素,以挥发油得率为评价指标,进行L9(34)的正交试验,进一步优化工艺。正交试验因素与水平设计见表1。

表1 正交试验因素与水平设计

3 结果与分析

3.1 酶的种类/混合比例对挥发油得率的影响

由试验结果(图1)可知,酶的加入可以提高原料的挥发油得率,加入纤维素酶和果胶酶的混合酶(质量比1∶1)得油率最高,选择纤维素酶和果胶酶的混合酶作为球果挥发油的提取酶。

图1 酶的种类/混合比例对挥发油得率的影响

植物细胞壁由纤维素、半纤维素、木质素和果胶组成。加入足量的纤维素酶和果胶酶,可以通过酶解破坏细胞结构,有助于加速油脂分子的释放溶出。纤维素酶与果胶酶之间存在着协同作用,两种酶混合使用酶解效果最佳。

3.2 料液比对挥发油得率的影响

由试验结果(图2)可知,料液比对原料的挥发油得率存在影响,当料液比为1∶8时,挥发油得率最高,确定为本试验的最佳料液比。

图2 料液比对挥发油得率的影响

料液比较低时,溶液不能充分渗入到原料中,酶和底物难以充分接触,不利于细胞结构的破坏和油脂分子的溶出;料液比较高时,酶和底物的浓度较低,酶分子与底物分子的碰撞几率降低,酶的作用效果下降。

3.3 酶添加量对挥发油得率的影响

由试验结果(图3)可知,随着酶量的增加,挥发油得率不断升高;当酶的添加量为1.4%时,原料的挥发油得率最高,确定为本试验的最佳酶添加量;当加酶量超过1.4%时,挥发油得率增长有限,趋于平稳。

图3 酶添加量对挥发油得率的影响

酶添加量是影响挥发油提取的重要因素之一。酶添加量不足,酶解反应不完全;随着酶浓度的增加,酶解反应越发充分;酶添加量过多,造成浪费的同时甚至可能影响挥发油品质。

3.4 酶解pH值对挥发油得率的影响

由试验结果(图4)可知,随着pH值的增加,原料的挥发油得率逐渐增加;当pH值为4.5时,挥发油得率最高,确定为本试验的最佳pH值;pH值继续增大,挥发油得率下降。

图4 酶解pH值对挥发油得率的影响

酶的活性受pH值的影响,酶在最适pH值时拥有最高的酶活,偏离其最适pH值,酶活下降,酶解效果不佳。

3.5 酶解温度对挥发油得率的影响

由试验结果(图5)可知,随着酶解温度的升高,原料的挥发油得率逐渐增加;当酶解温度为45 ℃时,挥发油得率最高,确定为本实验的最佳酶解温度;继续升高温度,挥发油得率呈下降趋势。

图5 酶解温度对挥发油得率的影响

温度是影响酶活性的重要因素之一。酶在最适温度环境中活性最高,酶解反应速率最快。低温会抑制酶的活性,过高的温度会使酶失活。

3.6 酶解时间对挥发油得率的影响

由试验结果(图6)可知,随着酶解时间的增加,挥发油得率逐渐增加;当酶解时间为3h时,挥发油得率最高,确定为本实验的最佳酶解时间;继续延长酶解时间,挥发油得率增长有限,趋于平稳。

酶解反应需要一定的时间,酶与底物充分接触,有利于植物细胞壁的破坏,加速油脂的释放溶出。

图6 酶解时间对挥发油得率的影响

3.7 正交试验结果

由试验结果(表2)可知,4个因素对挥发油得率影响的主次顺序为A>B>D>C,即酶添加量>pH值>酶解时间>酶解温度;优化的最佳组合为A3B2C2D3,即酶添加量1.7%、酶解pH值为4.5、酶解温度45 ℃、酶解时间3.5 h。

表2 正交试验结果与分析

将优化的最佳组合A3B2C2D3与(表2)中的最优组合A3B2C1D3进行对比验证试验(见表3)。

表3 验证试验

由试验结果(表3)可知,最佳提取工艺条件为A3B2C2D3:酶添加量1.7%,酶解pH为4.5,酶解温度45 ℃,酶解时间3.5 h。

4 结论

本试验以红松球果脱种剩余物为原料,经粉碎、酶解、水蒸气蒸馏提取挥发油,通过单因素试验和正交试验,确定最佳提取工艺条件为:选用纤维素酶和果胶酶的混合酶(质量比1∶1),料液比1∶8,酶添加量1.7%,酶解pH为4.5,酶解温度45 ℃,酶解时间3.5 h,在此工艺条件下,挥发油得率为1.775%。此提取方法操作简单易行,对设备要求不高,工艺运行成本低,综合效益显著。