LU机车轮辋轮辐自动探伤设备灵敏度设定方法研究

吴天萍 中国铁路上海局集团有限公司上海机辆段

1 研究背景

LU 设备是机务段为实现机车车轮自动化检修所配置关键设备,在探伤检测精确度、覆盖面及数据分析上传方面较传统手工探伤具有明显优势。设备采用常规双晶探头、横波探头和相控阵探头实现对轮辋、轮缘及辐板区域的超声波探伤,较现有手工探伤新增覆盖了轮缘及辐板区域扫查。在灵敏度设定方式上,相控阵探头和横波探头分别采用辐板内、外表面刻槽和轮缘顶部刻槽进行探伤灵敏度标定。由于在轮辋底部加工平底孔会对辐板检测造成影响,且需要兼顾多个双晶探头的灵敏度调节,LU设备所用对比试块在缺陷设计上不宜加工平底孔缺陷,因而在轮辋检测时灵敏度设定方法与手工探伤存在差异:手工探伤采用Φ2 mm平底孔作为基准进行灵敏度标定,而LU 设备用Φ3 mm 横孔作为基准进行灵敏度标定,因此,有必要研究LU 设备在轮辋区域的灵敏度标定方法,明确与手工探伤时的差异,并加以论证。

以电力机车车轮探伤为例,手工探伤要求用LG-3"试块上65 mm 深的Φ2 mm 平底孔作为基准进行灵敏度标定,且要求反射波幅达到50%,而LU 设备用Φ3 mm 横孔作为基准进行灵敏度标定,要求波幅达到80%,具体对比情况如表1 所示。本文从以下两个方面进行了分析:

(1)LU设备标定后的探伤灵敏度与手工探伤所需灵敏度是否存在差异?若存在差异,差异值为多少?

(2)LU 设备在灵敏度标定完成后,能否有效检出LG-3"试块上65mm深的Φ2mm平底孔?

表1 手工探伤与LU设备轮辋区域探伤灵敏度标定方法对比

2 理论计算

平底孔及横孔的声压可以通过公式计算得出。根据公式可以计算出特定频率的探头在特定深度时二者声压的差异。

其中:P0——声源起始声压;

A——声源面积;

s——平底孔面积;

λ——波长;

ɑ——声程。

其中:P0——声源起始声压;

A——声源面积;

ɑ——声程;

λ——波长;

d——横孔直径。

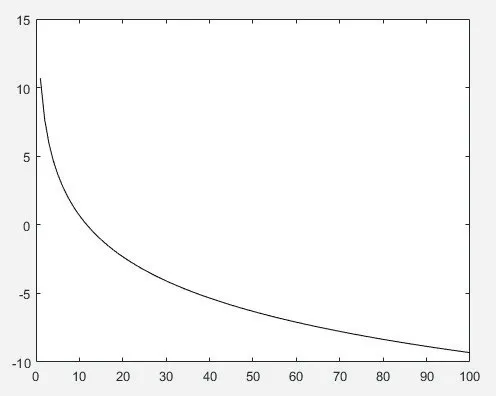

因为最终要考察缺陷差异对LU设备灵敏度带来的影响,故选用LU设备所用探头频率4 MHz,则波长λ=1.5 mm。此时I为深度x的一元函数。据MATLAB分析,该函数呈现如图1所示的变化趋势,其中,纵坐标为I(dB),横坐标为声程(mm):

图1 Φ2 mm平底孔较Φ3 mm横孔回波声压差异随深度变化函数图像

结合函数特性可以看出,Φ2 mm平底孔较Φ3 mm横孔反射声压更小,因而用Φ2 mm 平底孔进行标定设备会更加灵敏,且随深度增加,该差异逐渐变大。

当深度达到65 mm 时,I=7.5 dB。由于手工探伤调节灵敏度时最多用到65 mm 深平底孔,因而我们重点关注x=65 mm时的I值。

如图2所示,30 mm深的Φ3横孔与65 mm深的Φ2平底孔的回波差异,I1=18.7 dB 可以看做是由I2=10.1 dB 和I=8.6 dB 两部分构成。其中I2=10.1 dB是设备通过TCG进行了深度补偿。

图2 30 mm深的Φ3横孔、65 mm深的Φ3横孔与65 mm深的Φ2平底孔回波差异

另外,虽然手工探伤使用了Φ2 mm 平底孔,但要求反射波高为50%,而自动探伤用Φ3 mm 横孔标定,要求反射波高为80%,此差异将LU 设备探伤灵敏度提升了Ⅰ"=20lg(80/50)=4.08 dB。

因此根据理论计算,LU设备在灵敏度标定后增加4.52dB的灵敏度补偿即可和手工探伤灵敏度相同。需要说明的是,由于上述公式适用于三倍近场外,故计算值会存在一定误差,还需要结合实验进一步明确。

3 实验对比

我们通过实验结果,验证理论分析结果的正确性。

测试设备:设备主机、双晶直探头、PC、耦合剂。

测试方法:利用LG-3"试块上30 mm 深的Φ3 横孔和65 mm 深的Φ2 平底孔进行测试,使波高均达到80%,对比所用增益。实验按是否加TCG曲线分为两组。

第一组:不加TCG 曲线,验证二者差异是否为理论值18.7dB。

测试结论1:不加TCG 曲线,则30 mm 深的Φ3 横孔与65 mm 深的Φ2 平底孔带来的灵敏度偏差为42.8-24.5=18.3(dB),与理论计算值18.7 dB基本相同。

第二组:加入TCG 补偿,验证二者灵敏度差异是否为理论值8.6dB。

测试结论2:加TCG 曲线,则30 mm 深的Φ3 横孔与65 mm 深的Φ2平底孔带来的灵敏度偏差为25.3-17.2=8.1 dB,与理论计算值8.6 dB基本相同。

测试结论3:若采用“65 mm 深Φ2FBH/ 50%,则所用增益为20.6 dB,30 mm 深Φ3SDH/80%所用增益17.2 dB,二者相差3.4 dB,与理论值4.6 dB 相差约1.2 dB,经分析与TCG 曲线设定误差有一定关系。

从上述实验可以得出:实验结果和理论分析结果基本一致。理论分析结果可靠,即采用“30 mm深Φ3SDH/80%”的方式标定完成后增益约4dB 即可达到与“65 mm 深Φ2FBH/50%”相同效果。

4 结论验证

(1)仿真分析

利用CIVA 软件建立探伤模型,探头参数设备为与LU 设备一致,并在模型中加载距踏面不同深度的Φ3 mm 横孔和Φ 2 mm平底孔模型,仿真结果记录如表2所示。

表2 仿真结果记录表

从仿真结果可以看出,65 mm/FBH2/80% 与30 mm/SDH3/80%的灵敏度差异约18.3 dB,与理论计算值18.7 dB基本一致,且随着深度增加,平底孔和横孔的灵敏度差异逐渐增大。

(2)实验验证

验证LU 超声系统在样板轮或扇形试块上“30 mm 深/Φ 3SDH/80%”标定后增益 4dB 能否检出 LG-3"上“65 mm 深/Φ 2FBH”。

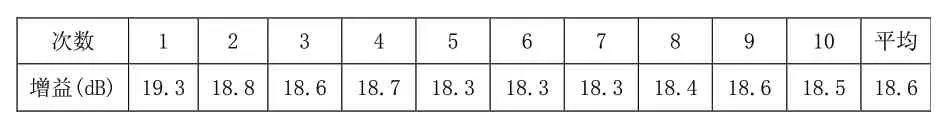

步骤1:将双晶直探头置于样板轮上,找到距踏面深30 mm 处Φ3 横孔反射波,移动探头使该反射波达到最高,调节增益使该波高度为荧光屏80%,记录所用增益,如表3所示。

表3 样板轮记录表

步骤2:将双晶探头置于扇形试块上,找到距踏面深30 mm 处Φ3 横孔反射波,移动探头使该反射波达到最高,调节增益使该波高度为荧光屏80%,记录所用增益,如表4所示。

表4 扇形试块记录表

步骤3:在标定后的灵敏度基础上增益4dB,检测65 mm深Φ2FBH,波幅达到57%,超过40%门限值。

实验结论:LU超声系统标定完成后增益4dB能够检出规定平底孔缺陷。

(3)实车探伤验证

从2015年9月至2017年11月14日,LU 设备对各种机型共计778条轮对开展了探伤检查,检出缺陷41例,其中776次探伤结果与手工探伤结果相同,有2例缺陷LU设备判断更为准确。如 2017 年 6 月 9 日,LU 设备在对 SS8-2002机车车轮的探伤过程中发现第4轴右轮存在轮辋内部缺陷,距踏面下约8 mm,LU 设备3 个通道报警,波幅分别为45%、51%和65%,与手工复核波幅基本一致(见图3、图4),可见二者灵敏度基本相同,专用试块的设计符合探伤要求。

图3 手工复核照片

图4 LU报警通道

5 结束语

自动探伤较手工探伤在稳定性、简便性、精细化程度及数据分析、上传等方面具有明显优势,是机车车轮检修的发展方向。本文以理论分析和实验相结合的方式,得出了LU设备灵敏度标定与手工探伤灵敏度标定间的差异,并结合仿真、实验和实车对比检测结果进行了论证。以量值传递形式进行LU 设备探伤灵敏度设定,能使自动探伤设备能够有效检出Φ2 mm 平底孔,进而满足机车车轮探伤需求,为自动化探伤设备的合理、合规运用提供了思路和依据。