Entex行星式辊筒挤出机混炼白炭黑胎面胶

刘怀现,刘元顺 编绎

(1.青岛爱博尔管理咨询有限公司,山东 青岛 266200;2.青岛新材料科技工业园发展有限公司,山东 青岛 266200)

许多橡胶配方是采用多步骤工艺混炼的,用密炼机、有冷却的开炼机和混炼加入的其他材料,或使用高黏度密炼机添加液体的方法,然后储存直至在涂覆线上使用。这种不连续的批量生产方式因为人员、材料处理和存储而造成很高的运营成本,批次间差异也会导致质量问题。对于这些过程,需要新的技术。一种方法是使用行星式辊筒挤出机(PRE)。

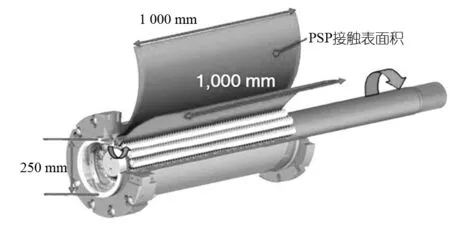

行星式辊筒挤出机(图1)能够对高黏性材料进行吃料、混炼、拌匀、分散和排气。此外,它可以作为连续化学反应器使用;例如,在高黏性弹性体配方上。因此,与传统的间歇式反应过程相比,PRE具有优越性,并且具有多种优势。除了具有非常大的接触面积外,PRE的主要特殊功能还包括:加工材料与加热/冷却介质之间的最优的传导效率,模块化结构和由此产生的系统配置多样化。根据PRE的尺寸和操作模式,备有一个大的喂料口,其每小时的产能从几公斤到几十吨以上不等。

关于可用的接触表面积,与其他常见的混炼系统,例如:其他类型的挤出机相比,PRE的优势是前者的5~10倍。

1 PRE介绍

1.1 PRE的接触表面积

现在,一个简单的计算就可以清楚地看出哪些接触面是可用的或者是可以在PRE中实现的(图2)。

图1 带温控中心轴、行星轴和两区液体加热或冷却的圆筒的PRE剖视图

图2 PRE模块的PSP接触表面积估算

计算了长度为1 000 mm,直径为250 mm的PRE模块。该模块最多可安装14个行星轴,齿轮齿模块m=3.5。 每个行星轴的总表面积约为1/6 m2;这相当于旋转一周的接触表面为1/3 m2:

1/6m2(行星轴的齿)+1/6 m2(中心轴的齿)=1/3m2

由于直径比的关系,中心轴的每旋转一周,行星轴则旋转大约三到四次; 因此,可用于中心轴旋转一圈的接触面超过1 m2:

在14个行星轴的情况下,每次中心轴旋转一周产生接触面积总计14 m2。因此,中心轴每分钟旋转100转会产生以下接触表面:

此值相当于5个以上的网球场(23.77 m×10.97 m)或足球场的1/5(105 m×68 m)。

装有标准行星轴的模块的自由容积仅约为9.4 L。大的接触面积可以确保在高输送速度下完全混合和均匀化。小体积增加了操作和环境安全系数,与大多数反应性加工过程一样,在挤出机中只有相对少量的反应组分。

基于对PRE中的螺杆几何形状的简单描述,轴以及轴之间的自由空间可以通过数学模型来描述。

基于这些数据,数学上可以近似地确定和描述PRE的过程行为,例如流动条件以及压缩和输送行为。根据确定的简化程度,以这种方法计算的工艺数据与实测值相差不到10%,这被认为是可接受的。

1.2 PRE中的热力学

从加热/冷却介质到通过机筒总成的壁和内部加热/冷却中心轴获得的热流(Q)的三个主要控制参数分别为:

(1)机筒壁的热导率(k);

(2)机筒的厚度(h),计算该厚度时,将被考虑使用加权平均值以补偿齿距和高度的影响;

(3)加热/冷却介质温度(T1)和输送材料温度(T2)之间的温度梯度|T1-T2|的值。

用数学术语来说,这是用方程1中的关系来表示的:

可以分为两种情况:

(1)最大加热/冷却:能量转移发生在存在温度差时,所输送物料的最终温度主要取决于停留时间,此外还有其他与物料相关的因素以及机械能输入。

(2)精确的温度控制:选择加热/冷却介质温度要与输送物料所需温度不同或仅略有差异。热导率(常数)和机筒壁厚基本决定了热传递,该热传递一直持续到热平衡,从而达到准稳态(|T1-T2|=0)。为了实现这一点,必须有足够的停留时间。

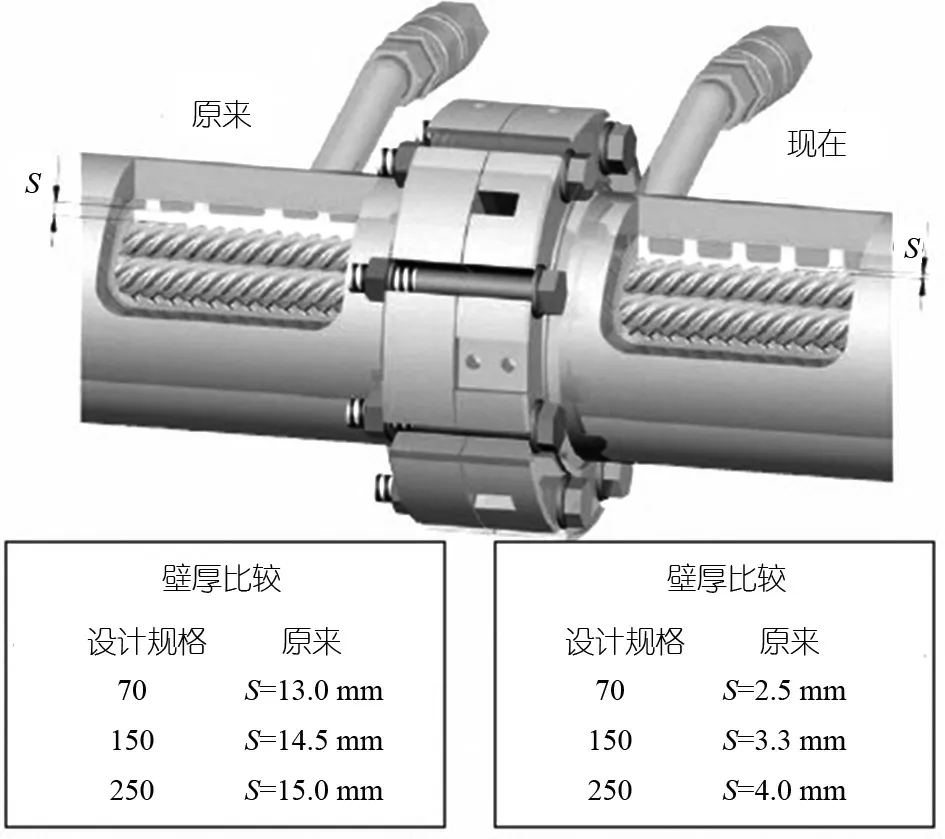

对于这两种情况,较薄的壁厚直接改善了合适的热传递以及最小的dT。在这两种情况下,PRE特有的设计在操作过程中有着积极的影响,即:较大的接触表面积使在输送物料时有宽的均匀的温度分布;优化后相对较薄的壁厚(新的热力学,图3,右侧),其将机筒总成和中心轴内的加热/冷却介质和所输送物料分割开,因此,它能够以最低的dT实现最大的热传递。

要避免温度过高或者过低,比如,能分别造成降解和黏度的增加,或者甚至会造成所输送物料的凝固。

特殊的设计能确保机筒总成2~3 mm后的钢壁能承受住挤出机内部的压力。传统结构的挤出机壁厚至少需要13 mm。更精准的温度控制是可能的,因为每个机筒总成的加热/冷却都按照在每半个轴长度的两个顺序排列部分进行布置。

由于在机筒总成和中心轴的加热/冷却的更有效的可能性,与其他类型的挤出机不同,PRE不完全依赖于使用机械驱动能量,这能减少并控制由此产生的摩擦和剪切力,在各种输出条件下,仍能使被加工材料的热输入达到平衡和可控。

这种设备的操作有许多好处:

(1)对于相同的输出,PRE所需的驱动能通常低于其他类型的挤出机。

(2)温度偏离设定值可以很容易的得到补偿和避免,可以覆盖生产线总长度。

(3)温度曲线的调整可以单独控制所输送物料的流变特性,从而引起摩擦和剪切。

(4)由于机筒总成的加热/冷却,辐射损失根本不会或者只会对挤出机内部的物料温度产生轻微的影响。

为更深入分析ln(crmb)与ln(ix)、ln(ex)的关系,本文进行脉冲响应函数分析,结果如图8所示。

在实际操作中,PRE的这些特性带来了一系列优点,例如:

(1)由于精确的可控生产条件,从而使产品具有可重复性的高质量,例如,精准的温度和压力曲线;

(2)减少排放应归功于控制排放挥发性副产物的冷凝物(气体,较少的剩余物),如有必要。

(3)与搅拌容器或/和常规挤出机相比,用于加热/冷却和驱动的功率要求低。

图3 优化前(左)和后(右)的PRE机筒总成的内壁厚度(黄色)对比

1.3 PRE的模块化设计

行星式滚筒挤出机的中心轴最多可以搭载八个独立的组件。根据系统要求的容量,组件的直径范围在50~650 mm之间,长度从400~1 400 mm不等。橡胶加工行业产能已经实现了从2 kg/h到10 t/h以上。

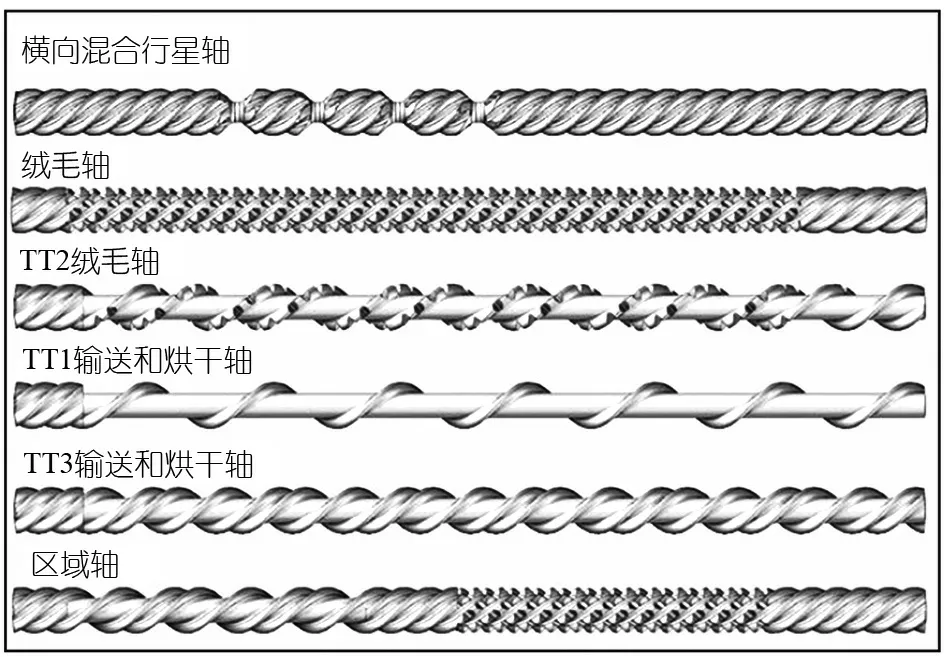

根据组件的直径,机筒总成中最多可以放置24个行星轴。根据工艺的不同,轴的齿轮轮齿在m=1.5和m=10之间变化。此外,行星轴有不同的设计。因此,挤出机中的接触表面和自由体积在很大程度上取决于所用轴的类型。除标准轴外,还有以下正在使用的设计(图4),每种设计都有特定的操作特性和应用领域。

图4 行星轴的变化

横向混合行星轴,提供连续的稀薄分散混炼,并沿长度方向进行补充混炼。绒毛轴,增加了机械剪切力并减少了停留时间。 TT2绒毛轴,增加了剪切力并减少了停留时间。输送和烘干轴,提供对应于最小的剪切力的最大体积。TT3轴可增加体积,减少剪切力。区域轴可以根据需要组合物理特性。

大约12个不同的系统组件构成一个工具箱,根据客户的个性化需求,可以设计出定制的PRE系统。可用组合的几种基本单元如下:

(1)入口单元(喂料,注射,横向喂料,喂料阀)。

(2)加工单元(分别为排气,模块之间的排气,分散挡环和中间挡环)。

(3)出口单元(圆口型,径向造粒机,热切,切割装置)。

(4)特殊元素(内联和在线压力,温度和颜色测量系统)。

特别是与常规双螺杆或双螺旋挤出机相比,PRE的一个更大的优点是在填充度为10%时可以毫无问题的工作。在调整系统的整体容量时,这提供了最大程度的灵活性。

由于其模块化的构造概念,可以对PRE进行定制,以连续运行特殊的物理和化学工艺步骤。可单独配置的模块,即所谓的机筒总成,可以串联布置在一个公共的中心轴上。每个模块都有两个单独的温度控制区,物料可以在轴之间传递或排放。也可以实施温度、压力或比色传感器测量。根据所使用的行星轴的类型和所使用齿的类型,生产量、热交换能力和材料的混合可以在较大的工艺窗口来进行。当PRE用于反应性工艺时,这种灵活性模块化构造是完美的。各个模块设计工作温度为-30~+400 ℃,因此可以在PRE中加工高熔融指数聚合物。

2 工艺过程

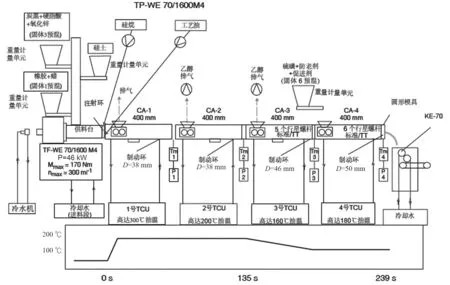

图5显示了连续工艺的结构设计,包括白炭黑胎面胶料混炼工艺的停留时间和温度曲线。通过重量计量单元将粉末状、片状和颗粒状物料送入PRE。这也可以在过程开始时通过进料斗或收集管将物料引入PRE的进料段来实现。为了减少生产单元的数量,还可以对小组分进行预混(混合)。这也有助于消除必须使用对生产环境极为敏感的非常小的重量计量单元的麻烦。

图5 连续过程

液体被重力或泵或流量计注入到需要的特定位置。在这里,还可以加热或冷却的储存罐液体对过程有更好的影响。必须将大块的材料(例如橡胶包)切碎或磨碎成小块或碎屑,以便能够连续喂料。在切碎/研磨过程中,通常会添加白炭黑、CaCO3或滑石粉,并将其作为隔离材料涂覆碎橡胶。这样可以防止橡胶黏在一起,防止结块。也可以将捆包切成条状,以便送入与齿轮泵相连的圆锥形或单螺杆挤出机中,以按体积计量将橡胶输送到PRE的加工区中。此过程是生产线的一部分,并且以连续方式进行。此后,将橡胶碎块运输到100~200 L的储料桶中,用于补充到计重的供给装置。

3 在PRE中混炼白炭黑胎面胶

使用行星式辊筒挤出机(PRE)制备白炭黑胎面混炼胶。该过程在一个挤出机生产线中是连续的,包括分散、硅烷化、冷却和生产性混炼。为了对比,将胶料在密炼机中使用三步(阶段)进行混炼。行星式辊筒挤出机实验在德国Bochum的Entex进行,密炼机试验在Akron橡胶开发实验室用Farrel Banbury 密炼机进行。下面介绍这两个过程。

3.1 两个工艺描述

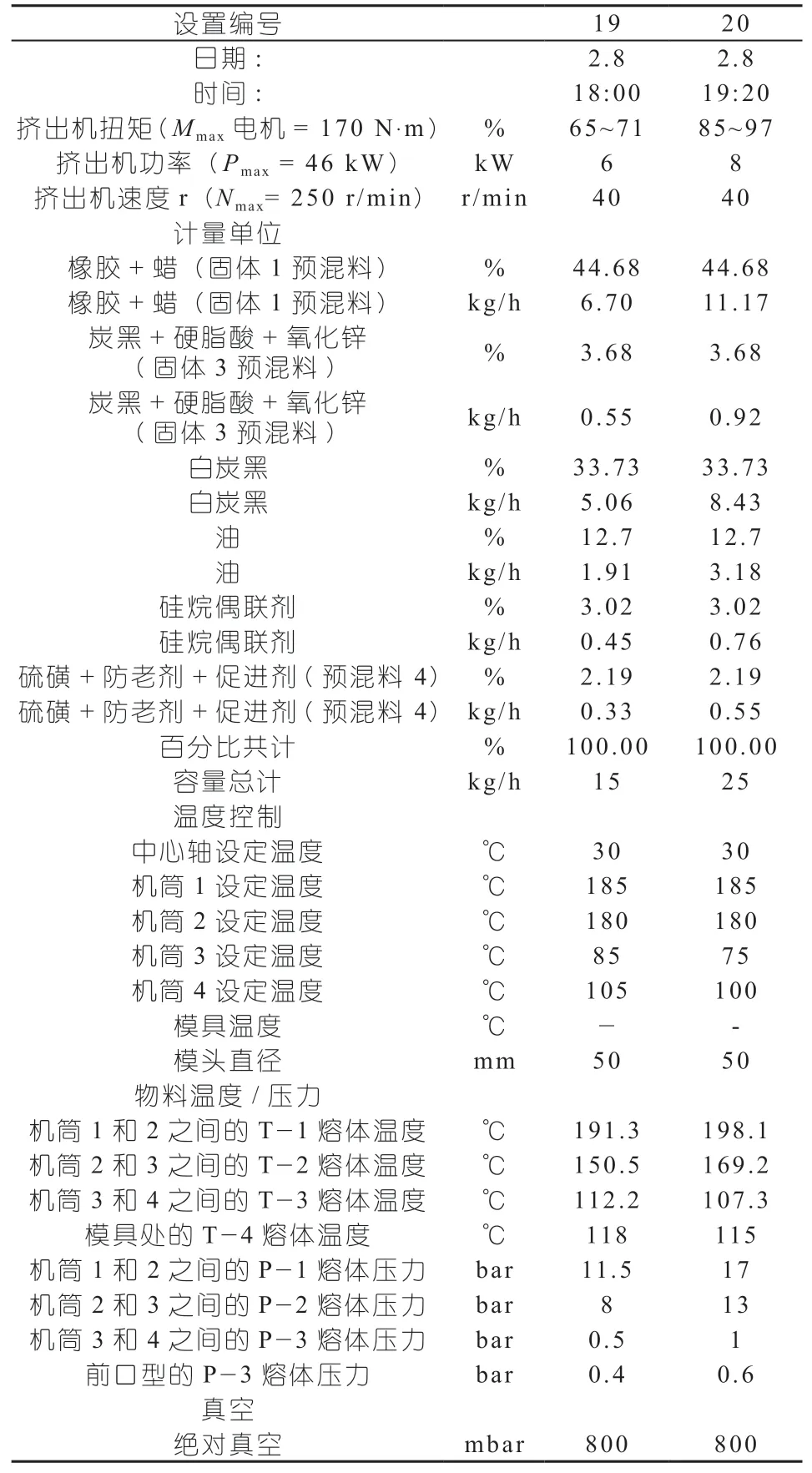

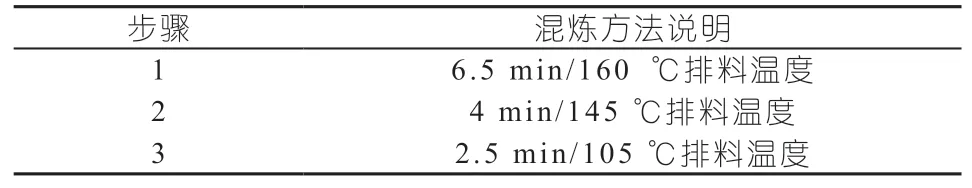

行星式辊筒挤出机挤出工艺如表1所示,在该工艺中,所有成分都在一条挤出线上计量并混炼。挤出产量为25 kg/h。表2总结了密炼机过程。

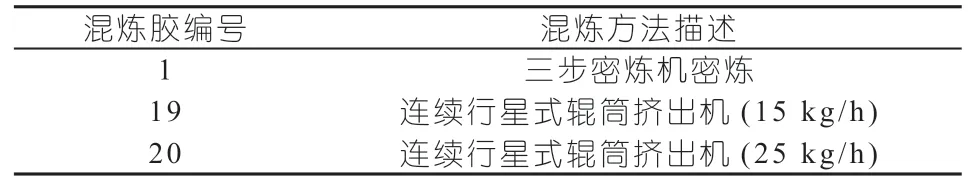

3.2 混炼胶说明

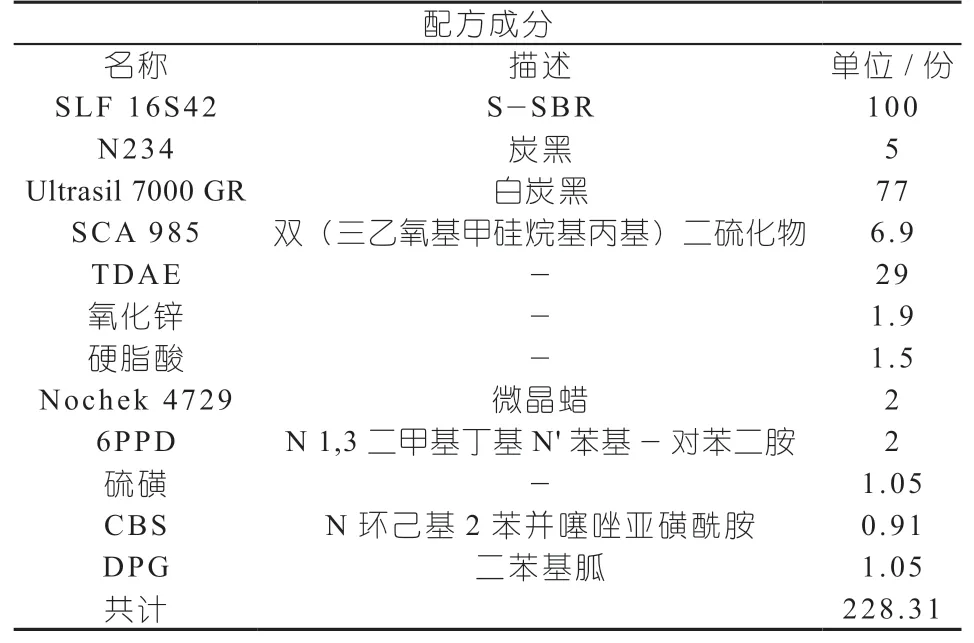

使用表3中所示的白炭黑胎面配方检验行星式辊筒连续计量和混炼橡胶混炼胶的可能性。表4中显示了混炼胶名称(混炼胶编号)。

3.3 实验测试计划

通过实验室测试胶料的物理机械性能来比较这两种工艺(密炼机与行星式辊筒筒挤出机)。对三种混炼胶的物理机械性能进行了比较。实验室测试的范围包括门尼黏度、MDR硫变仪、拉伸性能、硬度、分散性、撕裂强度、具有胎面性能预测指标的DMA(动态机械性能)、摩擦系数(干、湿和冰)和抗龟裂增长。

4 结果

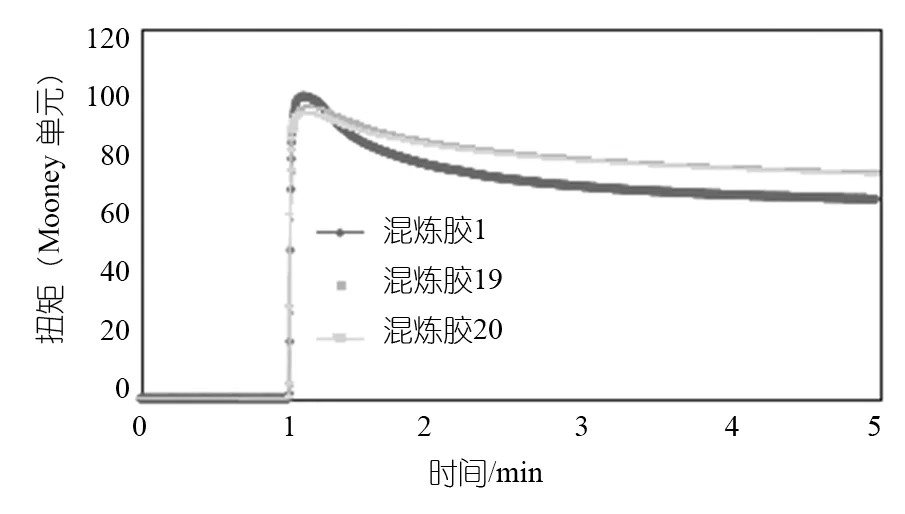

4.1 门尼黏度

门尼黏度结果总结在图6中。标准混炼胶(混炼胶1,密炼机工艺)的门尼黏度略低(64对72门尼值)。

表1 行星式辊筒挤出机工艺

表2 密炼机工艺描述

表3 标准白炭黑橡胶胎面胶的配方

表4 混炼胶总结

图6 混炼胶门尼黏度

4.2 MDR硫变仪

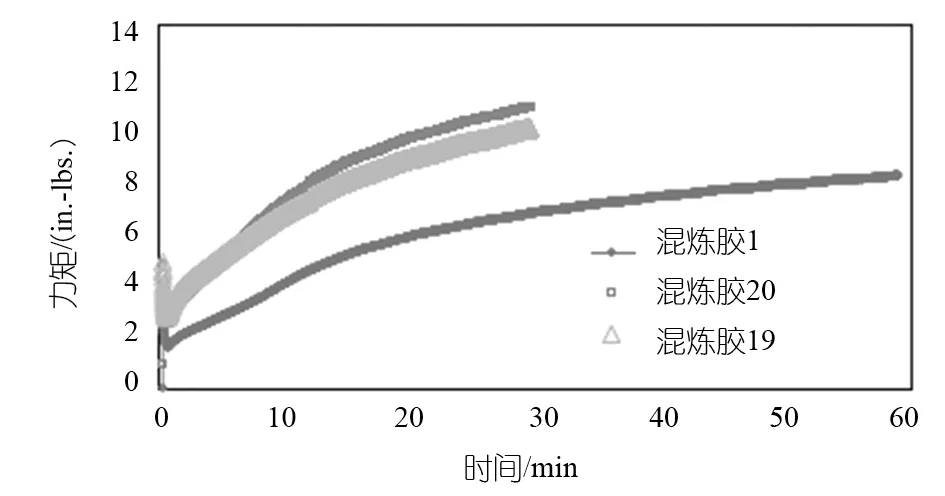

MDR硫变仪的结果总结在图7中。PRE混炼胶(20#混炼胶,PRE工艺)具有更高的增量扭矩。

图7 MDR硫变仪结果

4.3 拉伸性能

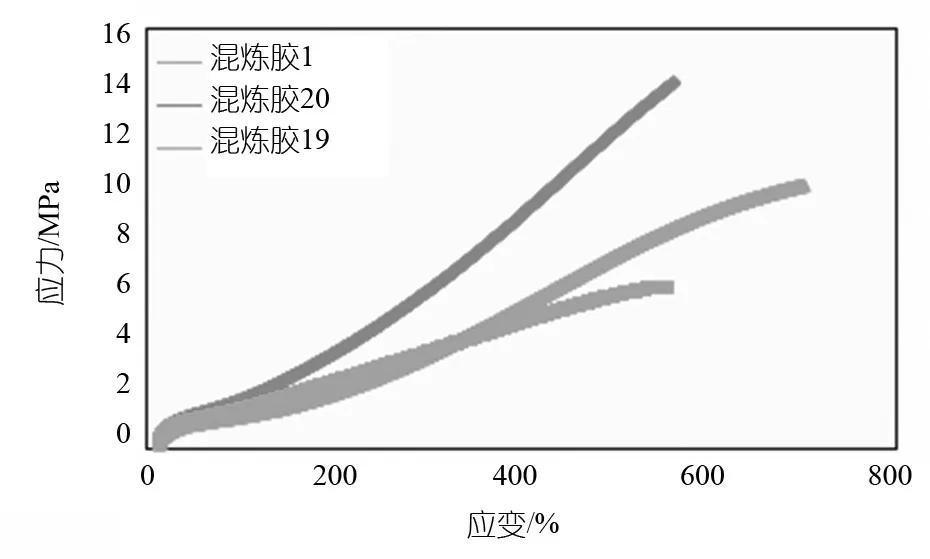

拉伸性能(应力/应变曲线)如图8所示。比密炼机版本相比,PRE版本具有较高的模量和拉伸强度。

图8 混炼胶的拉伸应力-应变曲线

4.4 硬度(硬度A)

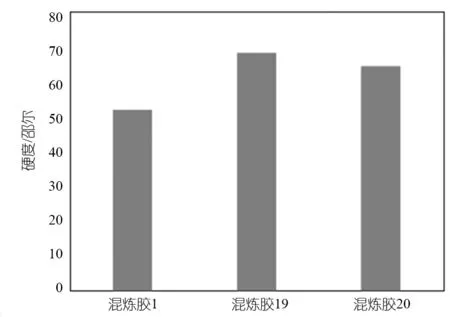

混炼胶的硬度值如图9所示。比密炼机版本相比,PRE版本有更高的硬度值。

图9 混炼胶的硬度A

4.5 撕裂强度(模压槽撕裂)

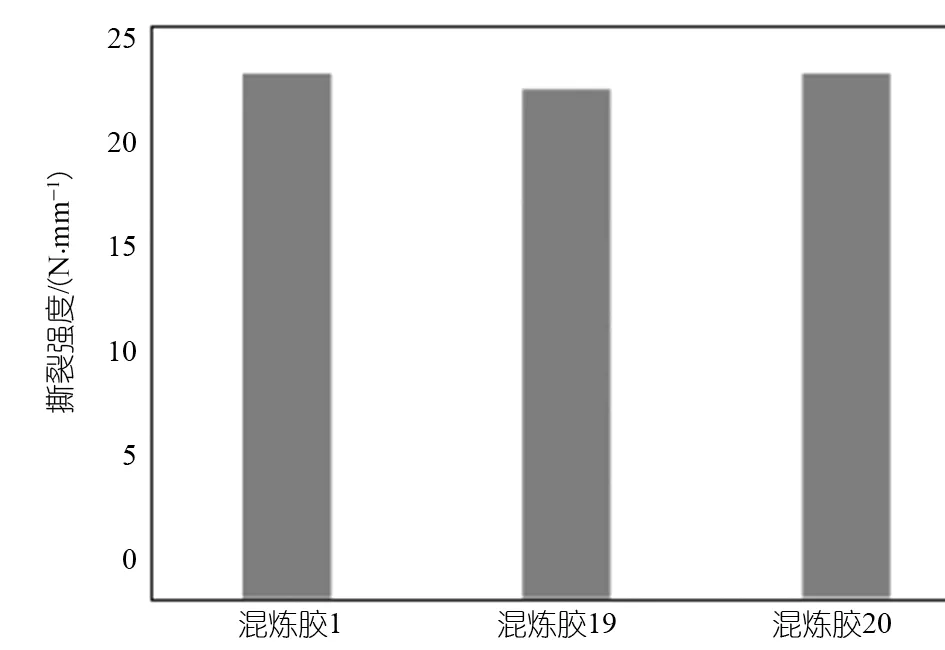

混炼胶的撕裂强度结果如图10所示。与密炼机版本相比,PRE版本没有明显差异。

图10 混炼胶的撕裂强度

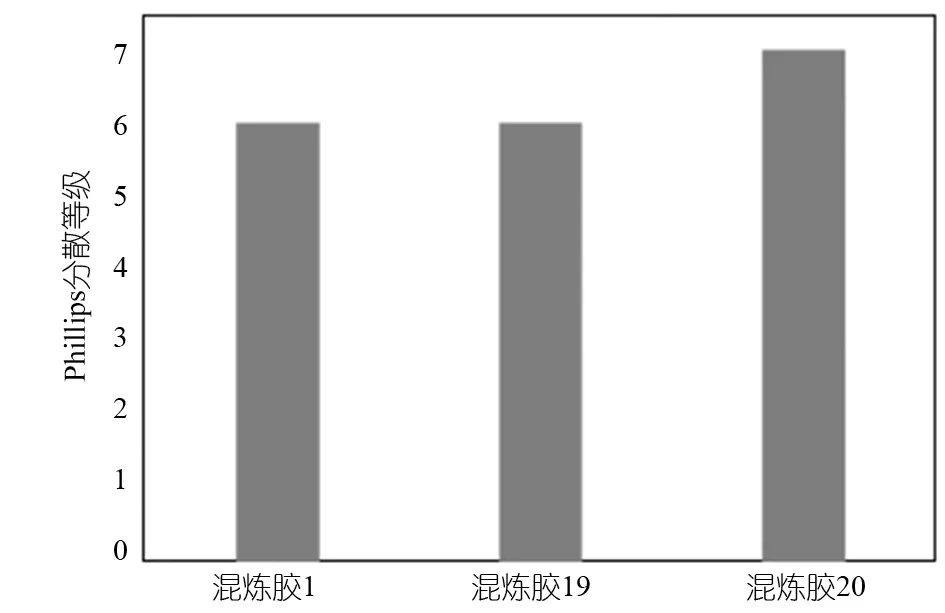

4.6 分散 (Phillips分散)

混炼胶的分散结果如图11所示。与密炼机版本相比,PRE版本具有更高或相等的分散等级(越高越好)。

图11 分散等级

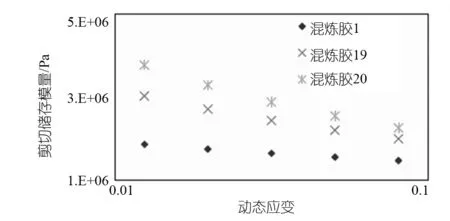

4.7 剪切储能模量(干操纵性预测)

混炼胶在30 ℃时的剪切储能模量随应变变化如图12所示。剪切储能模量是干操纵性预测指标,越高越好。比密炼机版本相比,PRE版本具有更高的储能模量。

图12 剪切储能模量 (Pa) (干操纵性预测)

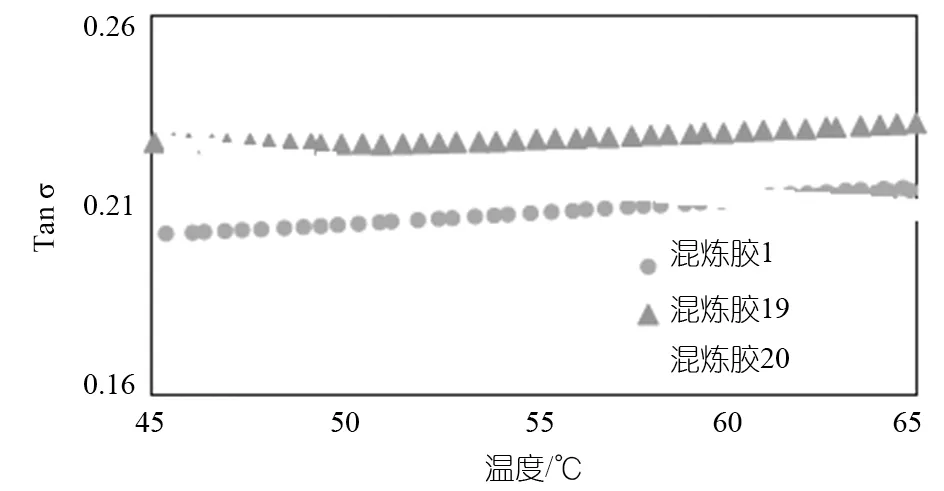

4.8 Tanδ (滚动阻力预测)

混炼胶5%应变时的Tanδ随温度变化(在45 ℃至65 ℃之间)如图13所示。60 ℃时的Tanδ是滚动阻力的预测指标,越低越好。比密炼机版本相比,PRE版本的Tanδ高或相等。

图13 Tanδ (滚动阻力预测)

4.9 Tanδ(湿路面上牵引性能和冰路面上牵引性能预测)

混炼胶5%应变时的Tanδ随温度变化(在-15~5℃之间)的结果如图14所示。0℃时的Tanδ是湿地面牵引性能的预测,而-10 ℃时的Tanδ是冰地面牵引性能的预测,越高越好。与密炼机版本相比,PRE版本的Tanδ高或相等。

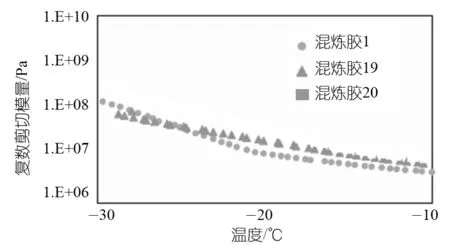

4.10 复数模量(冬季牵引力预测指标)

混炼胶在5%应变下的复数模量随温度变化(在-30~-10 ℃之间)的结果如图15所示。-20 ℃时的复数模量是冬季牵引力的预测数值,较低越好。与密炼机版本相比,PRE版本的复数模量值略高。

4.11 摩擦系数(干)

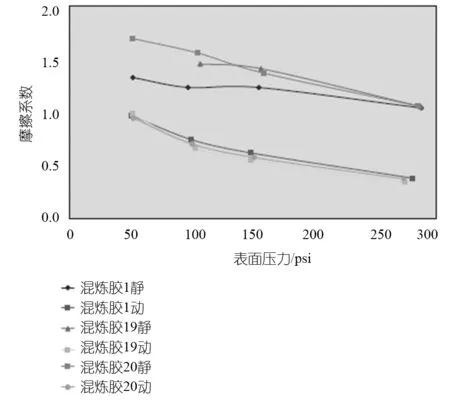

图16显示了干静摩擦系数和动摩擦系数随表面压力变化的结果。与密炼机版本相比,在低表面压力下,PRE版本的干静摩擦系数高,干动摩擦系数结果无明显差异。

图15 复数模量(冬季牵引力预测指标)

图16 干静摩擦系数和动摩擦系数与表面压力的关系

4.12 摩擦系数(湿)

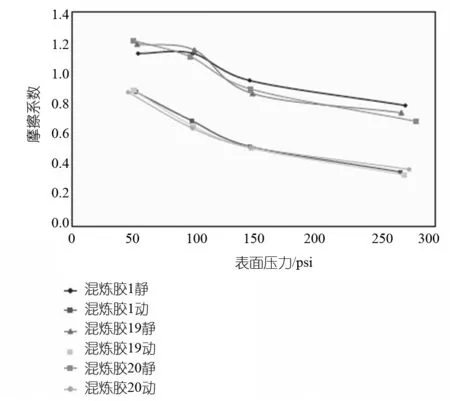

图17显示了湿静摩擦系数和动摩擦系数与表面压力变化的结果。与密炼机版本相比,PRE版本的湿静摩擦系数和动摩擦系数结果没有显著差异。

4.13 摩擦系数(冰)

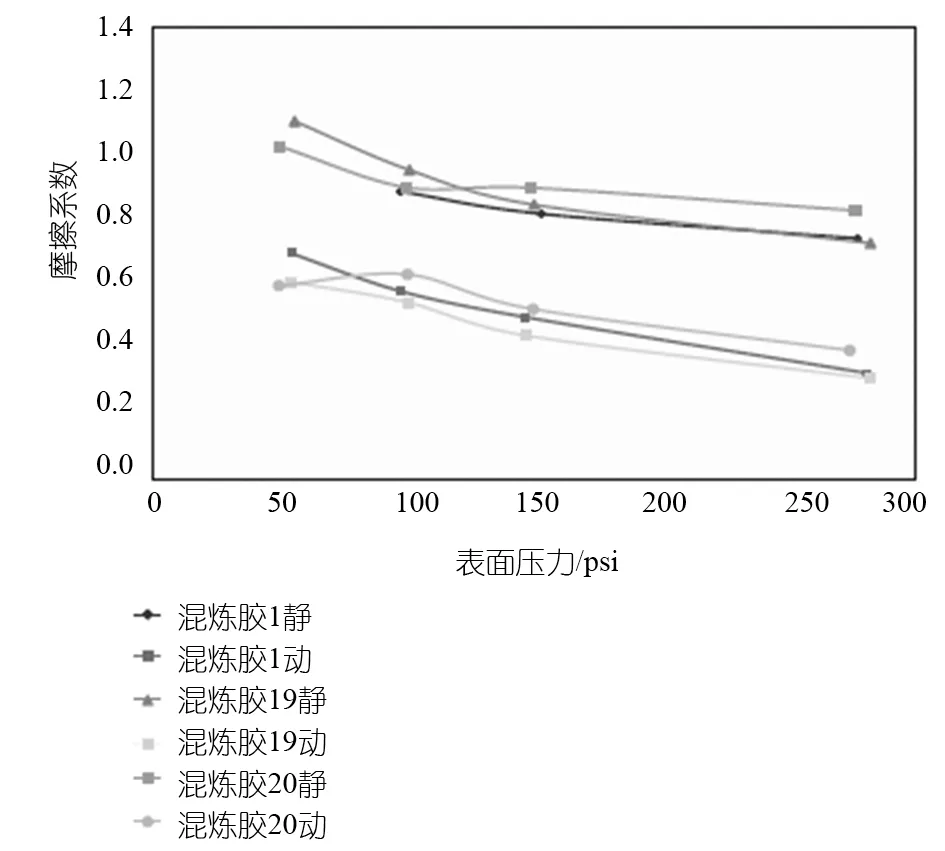

图18显示了冰静摩擦系数和动摩擦系数与表面压力变化的结果。与密炼机版本相比,PRE版本的冰静摩擦系数和动摩擦系数结果没有显著差异。

4.14 抗龟裂增长(小DeMattia)

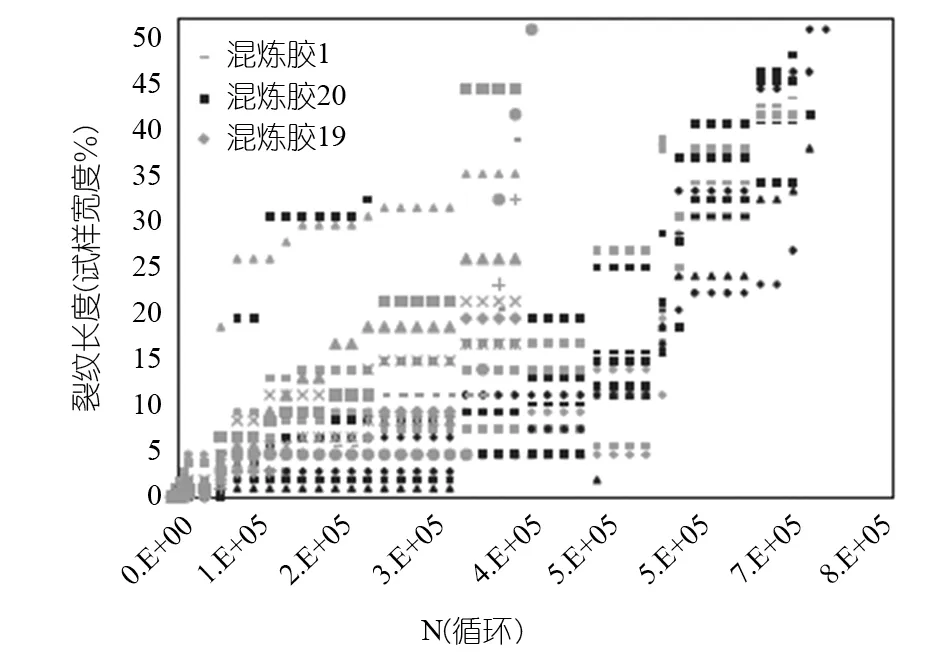

抗龟裂增长的结果如图19所示。PRE版本(混炼胶20)等效于密炼机版本(混炼胶1)。混炼胶19的抗龟裂增长比其他混炼胶差。

5 总结和结论

在行星式辊筒挤出机(PRE)上混炼了用白炭黑的乘用车轮胎胎面配方,并与密炼机混炼进行了比较。评估了两个工艺(PRE混炼工艺和密炼机工艺)的潜在性能改进。

图17 湿静摩擦系数和动摩擦系数与表面压力的关系

图18 冰静摩擦系数和动摩擦系数与表面压力的关系

图19 抗龟裂增长(小DeMattia)

(1)与通过密炼机方法制备的混炼胶相比,使用PRE方法制备的混炼胶具有更高的硬度和拉伸强度。

(2)与通过密炼机方法制备的混炼胶相比,使用PRE方法制备的混炼胶预计具有更好的湿路面上牵引性能和冰路面上牵引性能。

(3)与使用密炼机方法制备的混炼胶相比,使用PRE方法制备的混炼胶具有更好的抗撕裂强度、滚动阻力和冬季牵引力,在干、湿和冰条件下的摩擦系数以及抗龟裂增长。

(4)行星式辊筒挤出机的混炼过程似乎可以改善填料的分散性( Phillips 分散性更高)和硫化剂的分散性(由更高的增量扭矩证明)。PRE是一个连续的过程,代替了密炼机的分批操作。

(5)行星式辊筒挤出机的特点是具有极大的灵活性和工艺适应性,有许多模块化选择。对温度、压力、混炼能力、停留时间、填充系数、排气效率、热能和机械能的独立控制,都使PRE成为连续挤出工艺的首选。

(6)由于PRE的巨大接触面积,使这些特性在很大程度上得以实现。这样可以在单独控制剪切力(低剪切或高剪切)的情况下快速、剧烈且非常均匀的混炼待处理的物料。同时,与单螺杆和双螺杆挤出机相比,大的接触表面以及最小的壁厚为理想的加热/冷却能量传递提供了理想条件,实现了最佳的材料加工温度控制。凭借这种特性和机器适应性,PRE最适合执行胎面胶配方的所有要求。这已经在当今具有成本效益和高质量的过程中得到了证明。