半钢成型区域新增轮胎悬挂输送线系统分析

孟烁,姜波

(桦林佳通轮胎有限公司,黑龙江 牡丹江 157400)

现半钢成型区域与硫化区域喷粉机之间要增加一整套胎坯悬挂链系统。该项目主要用于将半钢成型机半成品胎坯自动提升、悬挂、输送、自动卸胎,然后自动输送至硫化车间的喷涂机进行自动喷涂。轮胎悬挂链系统既可减少搬运人员、降低劳动强度,亦可提升成型机生产效率,同时,可减少人员对半成品胎胚的干预而影响品质等问题。现参照国内有关技术规范和标准设计、安装、调试交付使用三条适合工厂生产现状的T型轨XTS300 30自动悬挂输送线系统。

1 项目背景

成型区域增加轮胎自动悬挂链输送线系统,旨在于减少搬运人员、降低劳动强度,使成型机之间的物流更顺畅,并可减少人员干预而产生的品质问题,更重要的是可减少成型作业员推出与取车的时间和劳动强度,从而提高成型机的生产效率。收益测算如下。

(1)节约搬运车6台,平均每台2 000元,则节约1.2万元;

(2)可节约搬运人员8人,每人年均工资按30 000元计算,年节约24万元;

(3)减少搬运时间,提高效率,每车装12条轮胎,每次搬运时间约0.5 min,班产约200条左右,则每班搬运次数约17次,按照以上数据计算每天可多生产轮胎约(22台×3班×17次/班×0.5 min/次×0.5条/min)=280条/天,年收益约在86.5万元。

经综合测算,安装自动化悬挂链系统后,工厂每年至少可增加约100万元的收入。

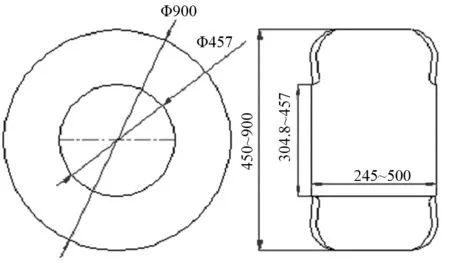

2 项目设计依据

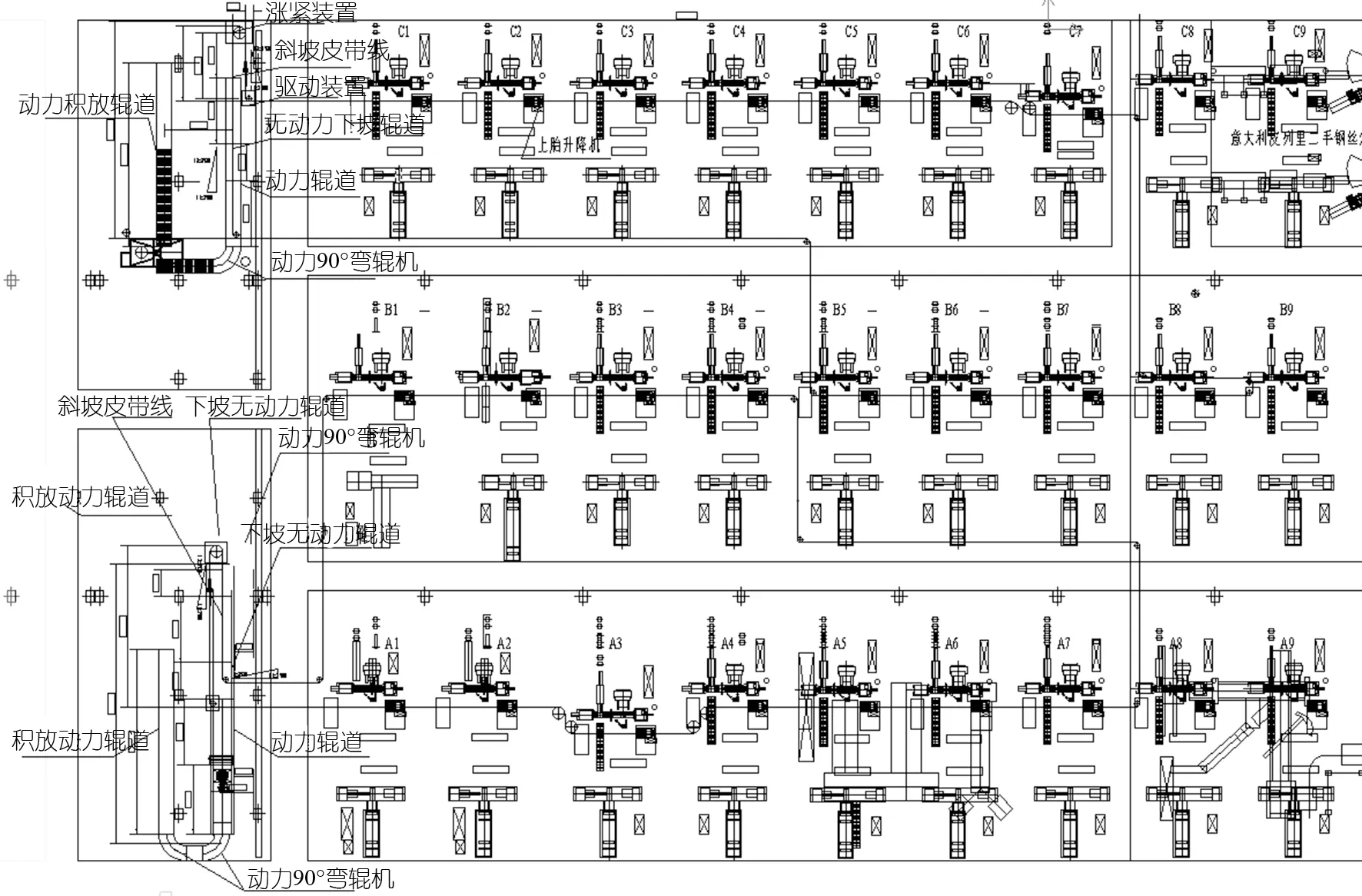

工件轮胎尺寸如图1所示。工件最大重量:40 kg。吊具间距为:1 800 mm。厂房吊顶高约为:H=6 000 mm。取胎位置吊钩底部位置高度为H=2 300 mm。行走位吊钩底部位置护网高度H=2 500 mm。立柱高度为:H=4 800 mm。三工位喷粉机进口高度H=1 070 mm。单工位喷粉机进口高度H=900 mm。出口高H=1 020 mm。线体运行方式:5~15 m/min变频调速,最高运行速度不得超过15 m/min。具体设备位置如图2所示。

图 1 工件轮胎尺寸示意图

图2 悬挂链自动输送线平面图

3 各输送线线体的设计和制造相关要求

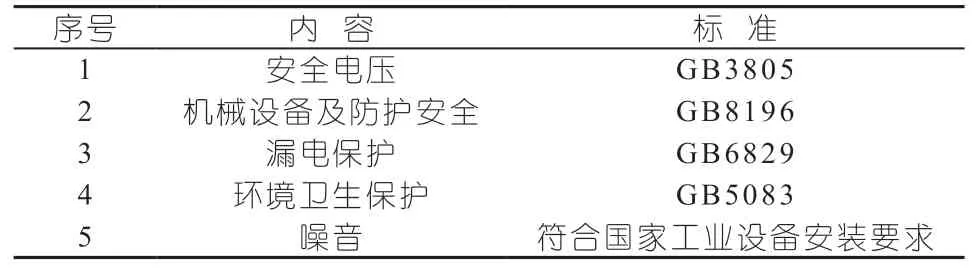

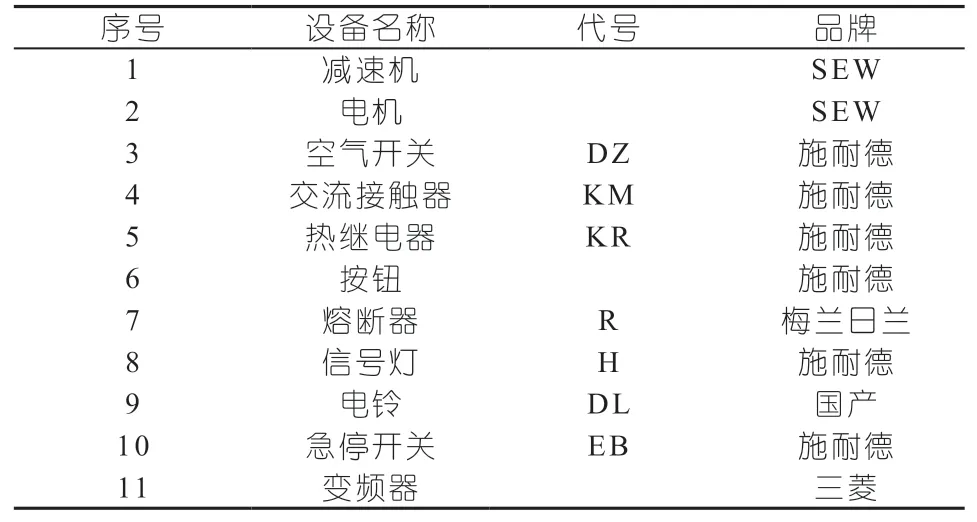

悬挂链输送线系统要求运行平稳、结构牢固、可靠,不得有爬行、撞击和抖动现象。线体设计和制造及配套件的选用符合国家标准(表1)。

表 1 各配件选用及相关项目符合国标

线体的安装牢固平直,外购件保持原有颜色,钢材经除锈去油后喷漆,线体主颜色为由甲方提供色标,漆面平整光滑。机加工件发黑处理,部分外观件镀锌处理。

悬挂链相关简介及设计技术要求(以下配置为单条线配置):XTS300-30钢索式悬挂输送机是由钢索牵引承载小车在T型轨道上运行的一种悬挂输送设备,是通过引进、吸收、改进国外同类设备而成,其牵引钢索是采用进口钢芯钢丝绳通过先进的工艺特制而成,可分段拆开,水平转向采用转向盘结构最小半径为238.7 mm,在悬挂输送机中最为灵活,可最大限度的利用空间,性能可靠、使用安全。由于其外形直观,安装、维修特别方便省时,故障率很低。

4 该项目主要的结构及使用原理

设备分驱动装置,涨紧装置,转盘及支架,钢索,小车,T型轨,上拱,下挠,弯轨,立柱,钢结构和控制柜等部件制造,现场组合安装。

4.1 驱动装置(1套)

采用弯道90°、180°驱动装置,由2.2 kW/4 kW电机经三角皮带传动、减速机、齿轮传动三级减速后,将动力传递到驱动盘上,通过拨齿将小车拨动。驱动盘上装有保险销过载时将自动切断,此时电机为空载运转。此线体设置驱动1套,同步运行,相互补偿。驱动装置设维修平台,四周设有护栏,上下扶梯为活动式(扶梯数量待定),以保证维修工人的安全。

4.2 涨紧装置(1套)、转盘及支架说明

采用转盘,螺杆涨紧,涨紧行程为360 mm,涨紧安装在靠近驱动输出端的最低位。转向盘及支架(数量依据厂房布局图确定):转向盘内设滚动轴承旋转机构,高度可调。T型轨圆弧角选用90°,在需要小角度的场合,应以不小于其转向盘单个拨齿的角度为宜,即≥360°/Z,以免发生脱齿现象。支架采用50×50的角钢与8号槽钢及Φ27螺杆配以轴承通过法兰与转盘连接,当R<334时,螺杆螺纹为M27;当R≥334时,螺杆螺纹为M36。然后固定在立柱挑出的主梁上。

4.3 钢索、小车、T型直轨说明

钢索采用高强度,高韧性的进口钢芯钢丝绳与节子紧密结合而成,小车滚轮为内装钢球的车制钢轮,T型直轨为轧制成型的钢轨。每条钢索50 m,为方便维修,钢索接头处小车必须具有明显标志。

4.4 上拱、下绕弯轨的说明

由T型直轨弯曲而成,下绕弯轨加焊一块挡板成工字型。上拱下绕弯轨两端应保留不小于小车节距的直轨段,以保证线体的正常运行。弯轨圆弧角为30°和45°;弯道半径为R1 600 mm和R1 200 mm两种在允许的场合,优先选用R1 600 mm,以减少运行阻力。

4.5 吊具的相关要求

采用圆钢弯曲而成,吊具上部焊接与小车有机结合吊环,吊具下部焊接弯板,不致让圆钢直接接触轮胎。穿吊螺杆为M8,并配防松螺母。吊具表面镀锌处理。

4.6 钢结构的相关要求

立 柱 采 用100×100×4的 方 管 制 作,采 用350 mm×350 mm×10 mm的 钢 板,配 以4块150 mm×150 mm×5 mm加强筋焊接而成,用M12的膨胀螺栓与地面连接。横梁采用10号槽钢制作,挑梁采用8号槽钢制作,以保证整个线体的刚性。同时不允许线体有爬行现象。立柱横梁与立柱横梁间的间距视现场情况而定。

4.7 护网的相关要求

转弯与主通道位置安装护网,采用5#角钢做吊架,护网采用4 mm钢板网。

4.8 上胎升降机要求及说明

每台成型机位置配置1台,升降采用链条传动,带动滚轮,滚轮安装在工字板上,升降托架与工字板连接,滚轮在V型导轨上来回升降。成型人工将成型机加工好的轮胎放在升降机的存胎架上,轻推至升胎架上,踩动脚踏开关,升降机启动上升,升至上面悬挂线的悬挂轮胎的底部高度时,自动判断,如果有空的吊具过来,升降继续向上提升,到达预设定的位置,升降机停止升降,此时的轮胎中心孔的位置,正好是吊具的位置,吊具随悬挂线运行,将轮胎从升降机上带走,升降机下降复位至起始位置;如果没有空的吊具过来,升降将停留在此继续等待,直到悬挂输送线给出来空吊具的指令时,升降机才能向上提升,到达预设定的位置,升降机停止升降。吊具随悬挂线运行,将轮胎从升降机上带走,升降机下降复位至起始位置。上胎升降机采用PLC控制,由减速电机驱动(见图3)。

图3 轮胎自动提升机效果图

4.9 下轮胎皮带线要求及说明

采用特别定制的厚度5 mm双导向防跑偏的PVC绿色皮带,钢制结构,结合防跑偏主动,被动轮的结合,彻底解决皮带输送线的跑偏问题。利用皮带线的一定倾斜角度和悬挂线与皮带输送线的速度差,进行运行时间和轨迹的转换,以达到从悬挂线取下轮胎的目的。在喷粉机出现故障的时候,皮带线通过速度的转化,而停止取下轮胎,也可将转换开关转向手动模式,皮带线自动下轮胎,人工将地面线上的轮胎转移至其他喷粉机上。此方式下轮胎率为98%,每天必须清空一次整条悬挂线上的轮胎,这样操作后设备的故障率较低。

4.10 各输送线线体控制要求说明

整条线体设有控制柜一个,整个控制柜配置过载保护装置,主要电器元器件均为进口件。其控制方式采用变频器调速方式。部分相关配件如表2所示。

表 2 部分相关配件表

5 项目效果实施

该悬挂链输送线项目自安装、调试、空负荷试车,最终带负荷试车72 h运转无故障。经过前期测算,到最终的实施,此项目均可达到使用预期效果。悬挂链自动输送线系统上线后,现场物流通道及各部件转运非常顺畅,各部件定置摆放整齐。安装效果如图4所示。

6 结束语

以上该项目为工厂自主设计以及项目施工要求全部内容,最终由承包商按相关施工要求进行外委施工。成型区域新增轮胎悬挂链自动输送线系统的实施,也标志着我厂已迈入现代化、自动化工厂的行列。

图4 安装效果图