同层侧钻井井筒弃置方案研究

王凯,和鹏飞,王占领,于长广,陈立强(中海油能源发展股份有限公司工程技术分公司,天津 300452)

0 引言

随着渤海油田开发生产不断推进,低产低效井越来越多,渤海油田部分生产油田年产油量递减率达到8%~10%,稳产压力很大,新钻调整井受到海上平台槽口资源有限、钻机资源紧张以及作业成本高等因素的制约,老井侧钻成为实施调整井的主要方式之一。近几年,渤海油田进行的调整井设计中,低效井侧钻的比例高达60%~80%,目前仍有大量低产低效生产井面临关停。

渤海油田由于剩余油挖潜及老井出砂治理等原因,会将低产低效的水平井通过同层侧钻的方式进行处理。传统模式需要打捞顶部封隔器、套铣打捞部分筛管,从着陆段套管管鞋裸眼侧钻。根据套铣打捞难度不同,工期10~30天,成本较高。近年来,多个项目通过技术革新,从设计角度提出从顶部封隔器以上开窗侧钻,一趟井眼直接着陆并完成水平段。此项技术极大地减少了弃井工期,降低了钻完井费用,但也存在多个制约因素。

1 现有技术条件

渤海油田水平井常见井身结构为:水平段裸眼段为φ215.9 mm,裸眼段的完井采用φ177.8 mm优质筛管防砂,间隙较小。经分析,该井防砂管柱打捞存在以下难点:

(1)由于水平井着陆造斜段和水平段摩阻较大,打捞钻具的上提力及扭矩无法有效传递到水平防砂筛管上;

(2)需要打捞的防砂管柱为从顶部封隔器至φ244.5 mm套管鞋下25 m处,总长70 m左右,且管柱居中度较差,增加了套铣及打捞的难度;

(3)该井φ215.9 mm的水平井多采用φ177.8 mm的防砂管柱,其与水平段井眼的间隙较小,常用的套铣管外径为206.4 mm,内径为187 mm,引入落鱼难度较大,而且套铣出来的钻屑在较小的环空内很难上返,导致打捞挂卡。

针对待打捞防砂管柱较长、防砂管柱与水平段井眼间隙较大的井,形成了分段切割、套铣、打捞的方法;针对待打捞防砂管柱较短、防砂管柱与水平段井眼的间隙较小的井,形成了切割打捞配合磨铣的方法。

2 制定对策并按对策实施

如图1所示,针对同层侧钻井井筒弃置方案制定侧钻方式决策树。

图1 侧钻方式决策树

3 适用条件及相关技术措施

3.1 适用条件

(1)避免轨迹钻遇水层。由于着陆段、水平段位于同一开次井身结构中,完钻后不下入套管进行固井,防泥岩坍塌工具不能有效隔离水层,为防止水淹风险,侧钻轨迹应避免钻遇水层。若开窗点上部存在水层,通过测固井质量情况,确保开窗点与上部水层是否有效封隔,防止水淹风险。

(2)控制泥岩段的长度。为保证防泥岩坍塌工具充填效果,泥岩段长度尽量控制在100 m之内,为此,轨迹设计阶段应与地质油藏结合,根据设计轨迹预测钻遇泥岩的长度,并优化侧钻点。

3.2 相关技术措施

(1)精细化的轨迹设计。与传统同层侧钻井不同,深层开窗侧钻需要在套管鞋以上100 m左右进行套管开窗,轨迹着陆位置较传统同层侧钻滞后,极易造成水平段缩短,需要增加控制点设定着陆点位置及深度以保证水平段长度尽量不减少,以满足油藏配产。

(2)使用马达钻具钻着陆段,旋转导向+探边工具钻水平段。鉴于着陆段全角变化率较大,使用马达钻具组合能够保证造斜率,以便实现快速准确着陆。其次,着陆段钻遇泥岩较长,为防止泥岩缩径对完井防砂管柱下入的影响,着陆段井径应尽量大,为此设计使用马达钻具钻着陆段,水平段使用旋转导向+探边工具以确保储层段精确的轨迹控制。

(3)使用EZFLOW钻井液体系。着陆钻遇泥岩段短,井眼暴露时间短,着陆段+水平段均采用EZFLOW钻井液体系,节省钻井液费用和钻井液转化时间。

(4)防泥岩坍塌工具确保砾石充填。着陆段含有长段泥岩,为防止泥岩坍塌导致充填失败,采用防泥岩坍塌工具,该工具在泥岩坍塌时仍有循环通道,并能继续进行充填,保证充填作业的顺利进行,且泥岩段处的盲管外径较大,利于支撑井壁。

4 现场应用效果

该设计方案首先在渤海某油田A井上使用。

4.1 A井同层侧钻方案分析

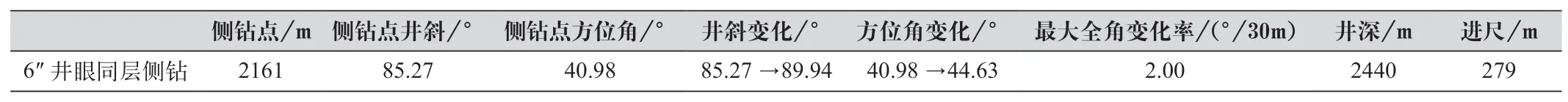

A井同层侧钻方案分析如表1所示。

表1 A井同层侧钻方案

同层侧钻方案需要打捞井下丢手管柱和部分筛管。打捞作业的施工目标是:①按弃井侧钻要求打捞井下管柱至7″套管鞋以下30 m左右,至2188 m(7″套管鞋2158 m);②待打捞中心管:5.784″液压丢手+4″定位密封+2-7/8″ SNU油管3根+ 2-7/8″ SNU带孔油管2根+2-7/8″SNU油管2根;③待打捞4-1/2″优质筛管:顶部封隔器总成+盲管2根+筛管4根。

由于同层侧钻方案弃井工期长,不确定因素较大,因此选择在丢手管柱以上开窗侧钻。

4.2 井侧钻点选择

根据邻井井身结构,确认两种开窗方式:方案一:在尾管挂深度(1 096 m)以上9-5/8″套管开窗侧钻;方案二:7″尾管内开窗侧钻,6″井眼裸眼完钻。

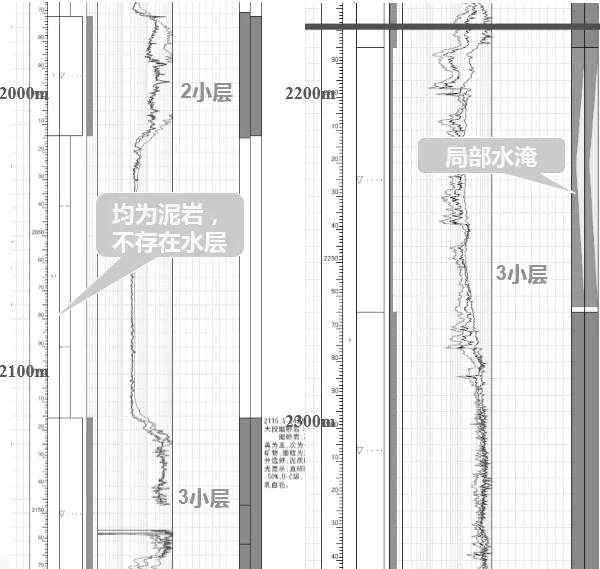

通过观察上图2发现2小层与3小层之间地层均为泥岩,不存在水层,因此可以7″开窗,6″井眼裸眼完钻。由于存在相邻井位正在开发2小层,为避免同层干扰,侧钻点应选择在2小层和3小层之间,结合弃井水泥塞的长度,方案二开窗侧钻点选择在2 020~2 065 m之间。

图2 工区内相关井深与地层对比图

如表2所示,1 000 m侧钻,需要9-5/8″套管开窗,8-1/2″井眼着陆,下入7″尾管,然后6″井眼完钻,进尺1422 m,老井眼利用率低,且需要钻馆陶组底砾岩层,工期长、费用高。2030 m侧钻,全角变化率3°/30 m,进尺431 m,经济性较好,但泥岩段

表2 邻井侧钻点优选

长度176m,完井下入盲管段较长。2 065 m侧钻,第一造斜段3.3°/30 m,第二造斜段3°/30 m,进尺396 m,泥岩段长度141 m,相较2 030 m侧钻点,钻井作业难度稍微增大,但是完井难度降低且有利于后期生产;综合考虑,侧钻点选择2 065 m。

5 结语

该设计方案在渤海油田A井首次使用,较常规同层侧钻井节省弃井费用约650万元。同时通过该方案优化,避免了原设计方案中跟部出水的现象,延长了井的生命周期。