井底围压对高压水射流的影响规律研究*

李敬彬 黄中伟 魏秀丽 张逸群 张宏源 黄鹏鹏

(1.油气资源与探测国家重点实验室 2.中国石油大学(北京) 3.新疆油田公司工程技术研究院)

0 引 言

20世纪60年代以来,高压水射流技术被认为是最有前景的高效钻井技术[1]。近40年来,高压水射流技术在油气田开发中的应用取得了充分发展[2]。在钻井方面,高压水射流起到辅助破岩、清洗井筒和携带岩屑等作用,是影响钻井速度的关键因素[3-5]。在完井增产方面,高压水射流技术逐渐应用于深穿透射孔、冲砂洗井、水力压裂、水力脉冲空化钻井和水力喷射径向水平井等领域[6-11]。为提高机械钻速,国内外学者对高压水射流辅助破岩机理、钻头喷嘴分布以及喷嘴结构设计等进行了研究[12-15];同时研究了高压水射流在不同环境下的速度和冲击压力衰减规律等[16-18]。但在井筒内,高压水射流始终处于较高的液柱压力(也称围压)下,特别是随着勘探开发向深部地层发展,深井(>4 500 m)和超深井(>6 000 m)逐渐增多,围压对高压水射流影响的问题越来越突出,这就制约了高压水射流技术在油气资源钻完井领域的进一步应用。

W.C.MAURER等[1]通过试验发现,随着模拟围压从0增大到34.5 MPa,高压水射流辅助破碎砂岩与灰岩的破岩体积都减小了50%。B.V.VOITSEKHOVSKY等[18]通过控制高压出口阀的方式研究了围压对水射流冲击特性的影响。A.A.SHESHTAWY等[19]验证了岩石的破岩门限压力随着模拟深度的增加而增大。D.G.ALBERTS[20]研究了围压对磨料射流的影响,当围压为17~69 MPa时,磨料射流切割性能受围压影响较小,但围压为0~17 MPa时,磨料射流切割性能受围压影响较大。J.B.SURJAATMADJA等[21]认为较高的井底压力是高压射流难以破碎井下岩石的主要因素。LIAO H.L.等[22]证实了井底压力是影响水力射流破岩效果的主要因素。H.KHORSHIDIAN等[4]发现,围压的存在会增强岩石强度,造成岩屑堆积,进而降低机械钻速。综上所述,越来越多的研究者认为围压可能会显著弱化高压水射流的性能。但通过分析发现,大部分试验研究均采用高压出口阀的方式控制模拟围压大小,即改变喷嘴直径与阀门开度的比例来产生并控制围压。在笔者之前的研究[23-24]中发现,这种产生与控制围压的方式不能模拟真实的井下射流围压环境,该方法产生围压的本质是流体静压和动压之间的转换过程。因此,本文通过现场试验与室内试验研究了围压对高压水射流的影响。

本文研究了4种围压条件下的高压水射流破岩能力,主要包括:在一口650 m深的试验井中开展了真实围压环境下的射流破岩试验;在室内试验时,分别在无围压淹没条件、定排量围压条件和定压差围压条件下开展了射流破岩试验。室内试验中采用控制高压出口阀产生与控制模拟围压。为了提高射流辅助破岩效率,国内外学者研制了锥形喷嘴[25]、直旋混合喷嘴[26]和空化射流喷嘴[27]。本文设计加工3种类型的喷嘴,并测试了不同喷嘴在不同条件下的破岩能力。研究成果有望为高压水射流技术在钻井、水力压裂和冲砂洗井等领域的应用与研究提供有益指导。

1 现场试验

1.1 试验井

为验证真实围压下高压水射流的破岩效果,于2016年5月在河南省中原油田钻井培训基地开展了现场试验。试验井是一口垂直井,井深650 m,套管外径339.7 mm。该井为培训使用的试验井,井架等设备均保持完好。

1.2 试验方案

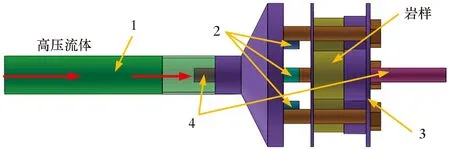

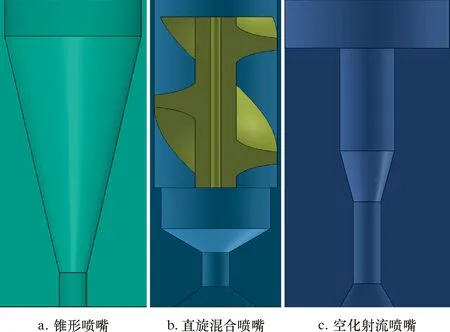

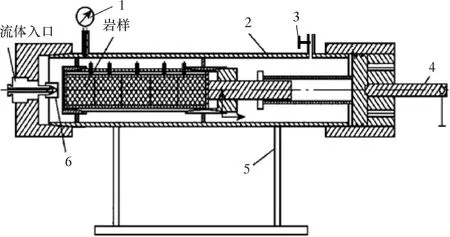

为了提高试验效率,并确保试验条件相同,设计了可同时开展3组破岩试验的试验装置,如图1所示。每块岩样对应安装有锥形喷嘴(A)、直旋混合喷嘴(B)和空化射流喷嘴(C),不同结构喷嘴示意图如图2所示。

1—过滤器;2—喷嘴;3—岩样夹持器;4—压力传感器。

图2 不同结构喷嘴示意图Fig.2 Schematic diagram of nozzles with different structures

各喷嘴具有相同当量直径,均为4 mm,出口为圆柱形;在喷嘴安装位置的上部安装有一个压力传感器,记录总压力(pin),即喷嘴压降和围压之和;在夹持器的底部装有另一个压力传感器,记录井底围压(pb)。根据室内试验结果,将射流破岩喷距确定为5倍喷嘴当量直径,即20 mm。高压流体流过过滤器,从喷嘴喷出形成高速射流而破碎岩石,完成试验。本次试验采用人造均质砂岩作为破碎对象,经测试其平均单轴抗压强度为25.90 MPa,平均弹性模量为6.13 GPa,平均泊松比为0.14。

1.3 试验流程

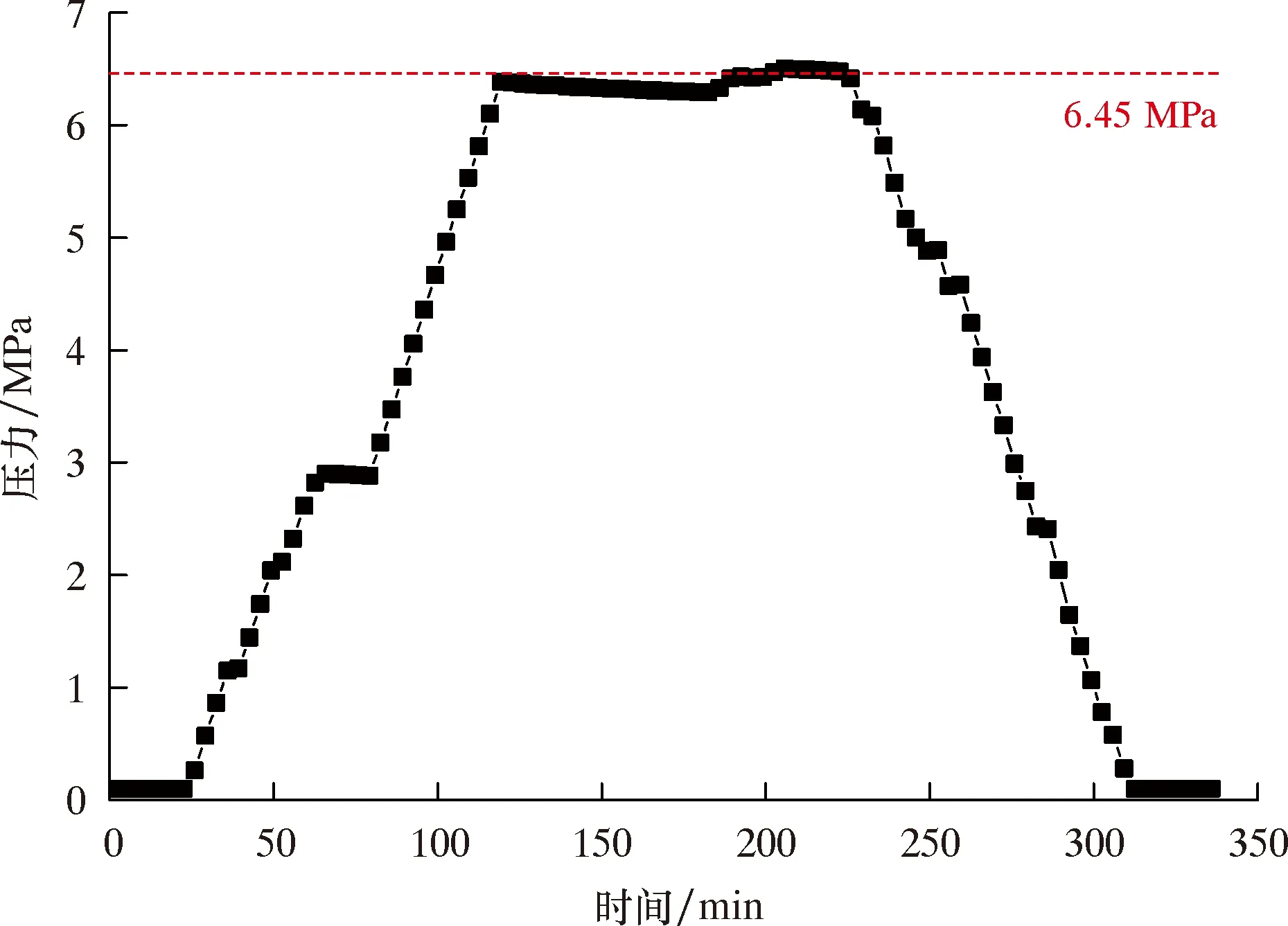

首先,地面组装试验管柱串,依次安装喷嘴、岩样、压力传感器和过滤器等,设置好喷距;然后下入管柱,此时底部压力传感器开始记录下井底压力,在650 m深度,平均井底压力约为6.45 MPa,如图3所示。

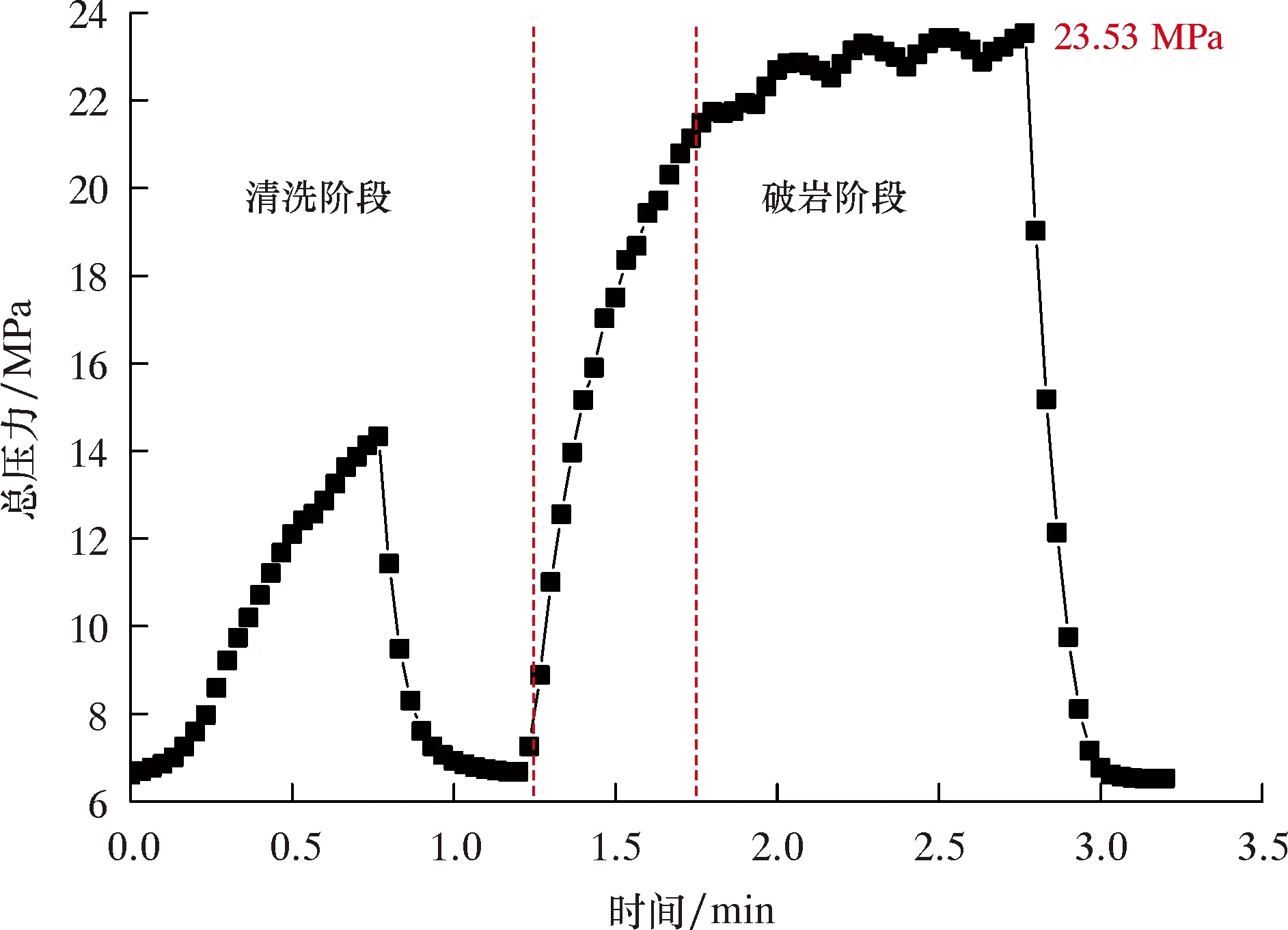

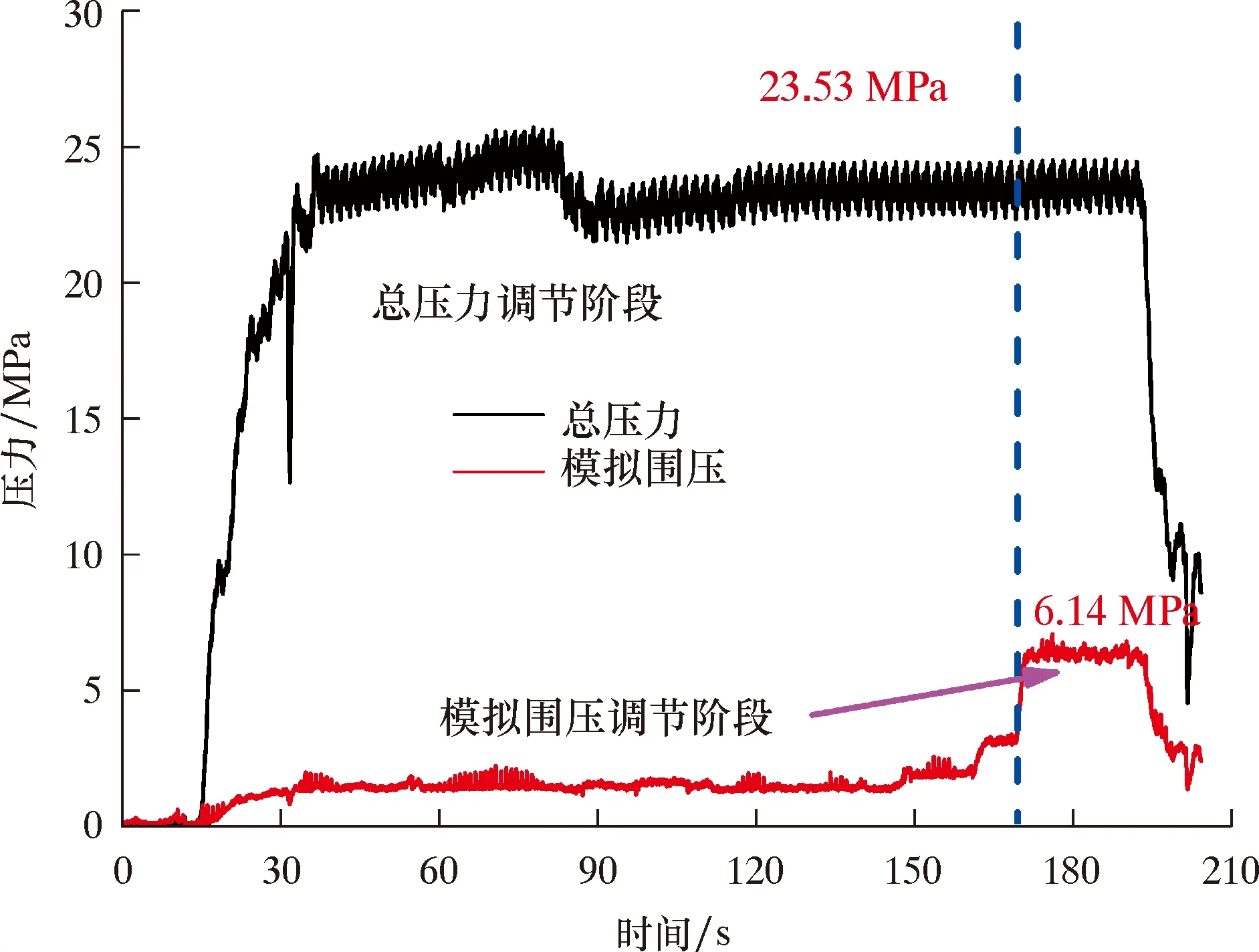

管柱到位后,开泵循环流体,清除杂质,确保系统通畅;提高泵压,开始射流破岩,破岩过程持续约80 s,总压力约为23.53 MPa,如图4所示。由此可得,3个喷嘴的压降约为17.08 MPa。破岩完成后,将管柱从井中取出,3块岩样均形成了破碎孔。井底破岩效果如图5所示。

图3 井底围压曲线Fig.3 Bottom hole confining pressure curve

图4 破岩时总压力曲线Fig.4 Curve of total pressure during rock breaking

图5 井底破岩效果图Fig.5 The effect of rock breaking at the bottom of the well

2 室内试验

2.1 围压模拟装置

为了模拟井底围压环境,本文采用的围压模拟装置如图6所示。该装置主要由高压釜、喷嘴、岩样夹持器、喷距调节杆和出口阀等组成。在流体入口和高压釜上安装有两个压力传感器,分别测量总压力和围压。通过控制出口阀的开度即可在高压釜中形成围压,到目前为止,该方法是模拟井底围压的唯一方法。

1—压力传感器;2—高压釜;3—出口阀;4—喷距调节杆;5—支架;6—喷嘴。

2.2 试验装置

试验采用三缸柱塞泵作为压力源,额定压力50 MPa,额定排量200 L/min。水压传感器量程30 MPa,输出电流4~20 mA,精度0.1% FS。采用多通道数据采集系统采集和存储压力数据。室内试验采用与现场试验相同的岩样。

2.3 试验方案

根据喷嘴压降定义[28],其大小等于流体经过喷嘴后流体压力的降低值,本文中其值等于总压力与高压釜中压力的差。喷嘴压降计算公式如式(1)所示。对于特定的喷嘴,其压降取决于排量、出口直径、喷嘴流量系数和流体性质等。对于某一喷嘴,排量一定时,其喷嘴压降与流场分布固定。为了研究喷嘴的破岩能力,流场必须保持一致,因此排量需保持不变,即固定排量。但在试验过程中发现,当调节出口阀开度控制高压釜中的围压时,总压力保持不变;仅当围压超过一个阈值后,总压力随围压的增加而呈线性增加[23-24]。因此,根据喷嘴压降的定义,当围压釜中产生围压,而总压不变时,无法保证试验在同压差条件,此时应提高流量保证压降,即固定压降。

喷嘴压降计算公式为[28]:

(1)

式中:Δp为喷嘴压降,MPa;ρ为水的密度,kg/m3;Q为流量,m3/s;A为喷嘴总流动面积,mm2;C为喷嘴流量系数,无量纲。

综上所述,在模拟井底高压水射流破岩时,有3种地面条件,即无围压淹没条件、定排量围压条件和定压降围压条件。

2.3.1 无围压淹没条件

开展高压水射流破岩试验最简单、最常用的方法是将试验装置直接淹没于水中。本文仅需要将出口阀完全打开即可。由于喷嘴结构不同,在相同排量下,喷嘴压降不同。为了便于比较,针对不同喷嘴,本文开展同压降条件下的破岩试验。根据现场试验数据,将喷嘴压降设定为17.08 MPa,分别测试了3种喷嘴的破岩效果。

2.3.2 定排量围压条件

为了保持流场相同,各个喷嘴的排量需保持不变。此时只需在淹没无围压条件的基础上,调整出口阀的开度即可在高压釜中形成模拟围压。根据现场试验结果,把围压设置为6.35 MPa左右。为了防止在围压形成之前高压水射流破碎岩样,试验时,首先在没有岩样的情况下,设置出口阀的开度;在试验时,随着排量的增加,可同时产生总压和围压。定排量条件下总压力与模拟围压曲线如图7所示。

图7 定排量条件下总压力与模拟围压曲线Fig.7 Curves of total pressure and simulated confining pressure under constant displacement conditions

2.3.3 定压降围压条件

在定排量围压条件调节过程中,观察到总压力不会随围压的增加而改变。因此,为了保持压降,需要增加排量,使总压力达到约23.53 MPa。与上节类似,在无岩样条件下,设置好出口阀的开度。首先通过增加排量来设定总压力,然后调整出口阀的开度,设置围压;试验进行时,总压力与围压可同步实现。在围压调整阶段,可观察到随围压持续增加,总压力保持不变。定压降条件下总压力及模拟围压调节曲线如图8所示。

图8 定压降条件下总压力及模拟围压调节曲线Fig.8 Total pressure and simulated confining pressure adjustment curve under constant pressure drop

3 结果与讨论

3.1 破岩效果

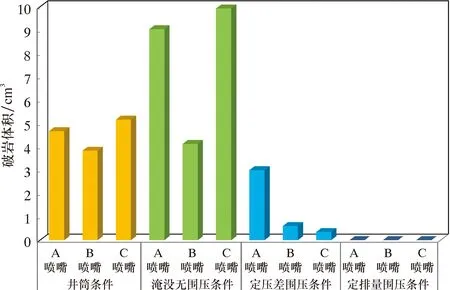

试验结果表明,除定排量围压条件外,3种喷嘴在不同条件均能有效破岩。特别地,在井底6.45 MPa围压条件下,虽然高压水射流喷嘴压降仅有17.08 MPa,但仍然可以有效破岩。为了量化高压水射流破岩效果,分别测量了每组试验的破岩深度、破岩直径和破岩体积等参数,测量结果分别如图9、图10和图11所示。

3.1.1 破岩深度

从图9可以看出:在无围压淹没条件下高压水射流破岩深度最大;井底条件下破岩深度次之;定压差围压条件下效果较差;定排量围压条件下未能有效破岩。因此可得,井底围压条件对射流破岩效果影响较小,破岩深度减小可能是由于岩石物性变化造成的[4]。对于不同类型的喷嘴,在不同条件下破岩深度各不相同,其中在井底围压条件下,锥形喷嘴(A)破岩最深,达到约30 mm,直旋混合喷嘴(B)和空化射流喷嘴(C)的破岩深度接近,约18 mm。

3.1.2 破岩直径

从图10可以看出:井底围压条件下射流破岩直径最大,最大约25 mm;定压降围压条件下破岩直径次之;无围压淹没条件下破岩直径略小于定压降围压条件;定排量条件下未能有效破岩。分析认为,在围压条件下射流破岩倾向于形成较大的孔径。在钻进过程中,高压水射流破岩直径越大对提高机械钻速越有利,由此推断,井底围压条件有利于高压水射流钻井。此外,在井底围压条件下,空化射流喷嘴破碎直径最大,可能由空泡溃灭造成[29-30],直旋混合喷嘴破岩直径次之,锥形喷嘴破岩直径最小。

图9 不同喷嘴在不同条件下的破岩深度Fig.9 Rock breaking depth of different nozzles under different conditions

图10 不同喷嘴在不同条件下的破岩直径Fig.10 Rock breaking diameters of different nozzles under different conditions

3.1.3 破岩体积

破岩体积代表高压水射流的破岩效率。从图11可以看出:在无围压淹没条件下,高压水射流破岩体积最大;在井底围压条件下表现良好;而固定压降条件下的破岩体积明显偏小,特别是空化射流喷嘴破岩体积减小较大;在定排量围压条件下,高压水射流没有破岩体积。综合对比发现,目前地面模拟围压条件的方法无法真实模拟井底射流过程,即现有围压产生与控制方法不能用来研究井下高压水射流的性能。无围压淹没条件破岩效果与井底破岩效果更加接近,可满足高压水射流研究需求。对于不同类型的喷嘴,井底围压条件下,空化射流喷嘴破岩体积最大,其次是锥形喷嘴和直旋混合喷嘴。在连续钻井过程中,应优先考虑破岩体积和破岩直径,因此建议使用空化射流喷嘴。

图11 不同喷嘴在不同压降条件下的破岩体积Fig.11 Rock breaking volumes of different nozzles under different pressure drops

3.2 讨论

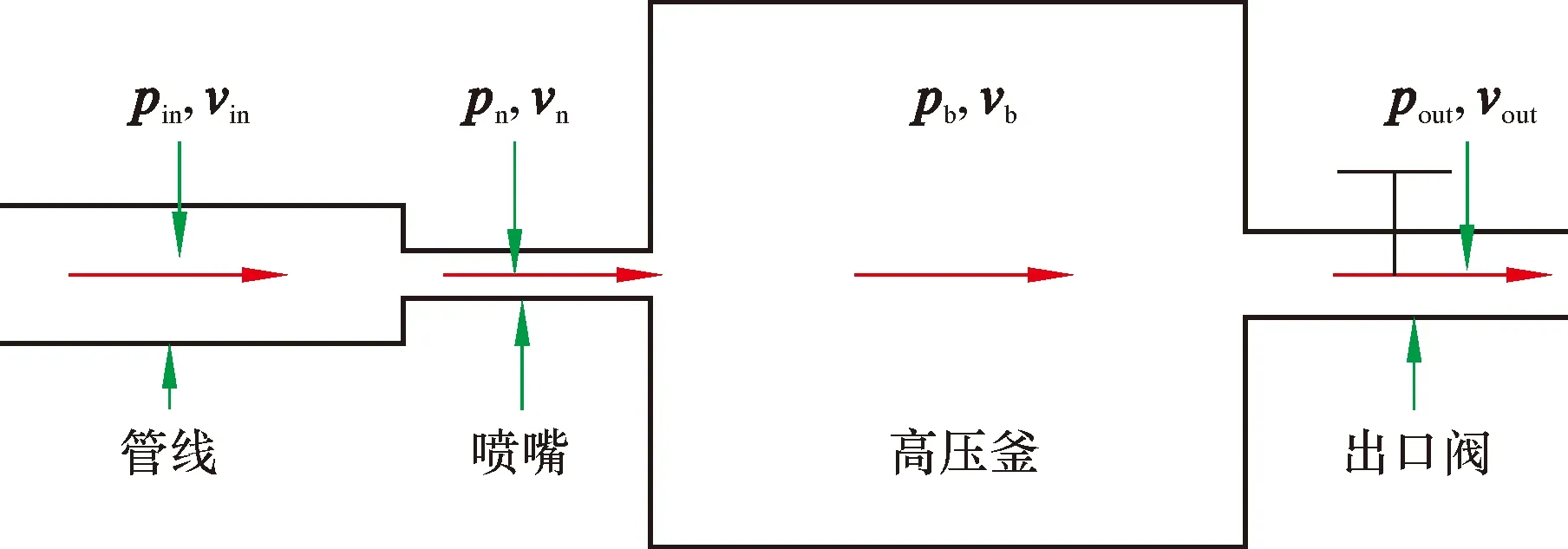

试验结果表明,地面模拟围压条件下高压射流破岩性能比真实井筒条件下差。为此分析了地面围压模拟装置的工作原理。图12为地面围压模拟装置原理示意图。

图12 围压模拟装置原理示意图Fig.12 Schematic diagram of the confining pressure simulation device

图12中:pin和vin分别代表入口高压管线内的压力和速度;pn和vn分别为喷嘴内部压力和速度;pb和vb分别为高压釜中的压力和速度;pout和vout分别为出口阀处压力和速度。当试验装置放置在一个水平面上时,由伯努利方程可以得到:

(2)

(3)

式中:hn为流体从高压管线进入喷嘴的水头损失,m;hb为流体从喷嘴进入高压釜的水头损失,m。

此外,由连续性方程可以得到:

(4)

式中:din为入口高压管线的直径,m;dn为喷嘴的直径,m;db为高压釜的直径,m;dout为出口阀的当量直径,m。

通常情况下,各处直径比例如下:

din∶dn∶db=10∶1∶100

(5)

将式(5)代入式(4)可得:

vin∶vn∶vb=1∶100∶0.01

(6)

根据式(2)与式(6),当高压流体进入喷嘴时,流动速度增大上百倍,流体压能转化为流体动能。因此,喷嘴内的静压力可以忽略,式(3)可以简化为:

(7)

由喷嘴压降公式(1)可得:

(8)

将式(8)代入式(7)得:

(9)

由式(9)可得,流入高压釜中流体获得的总能量仅为喷嘴压降的一部分,且主要表现为流体动能。当高速流体冲击岩石时,全部能量用于破碎岩石,在没有岩石时将以热量的形式耗散掉。当减小出口阀开度时,由连续性方程可知,出口流速增大,此时需要在高压釜内形成高压环境,即形成围压环境。此时,有较大部分的能量形成模拟围压环境,而不是破碎岩石。因此,在地面模拟围压条件下,高压水射流破岩效果较差。在围压条件下研究高压水射流衰减规律时,同样发现总压力不会随着围压的增加而变化,仅当模拟围压超过一个临界值后才会随着围压的增加而呈线性增大,特别需要注意的是,此时排量不变,仅是总压随模拟围压呈线性增加[24-25],这与本文的研究结果一致。其原因在于:只有当高压釜内流体的能量不足以提供流体通过出口阀所需压力时,总压力才会增加以提供额外的能量。在本文中,模拟围压并未超过阈值,因此总压力并未发生改变。而对于增加排量以保证压差的情况,仍然只有C2Δp能量转移到高压釜中,且部分能量用于形成模拟围压,所以破岩效果较差。

王甲昌等[31]在新疆塔河油田5 000 m深的砂岩、砂泥岩互层地层进行了35 MPa的高压射流钻井试验。试验中共测试5口井,平均机械钻速提高78%~262%,这从一定程度证明了本文研究的正确性。

综上所述,地面围压模拟方法不适于研究井下高压射流性能,井底围压对高压水射流没有影响。基于破岩试验结果,无围压淹没环境破岩效果与井下破岩效果相似,因此,无围压淹没条件可以满足高压水射流研究要求。

4 结 论

随着油气资源开发不断向深部地层发展,井底围压对高压水射流的影响问题越来越突出。在大多数研究中,通过在喷嘴和出口阀之间设定流动截面直径比例来产生与控制地面模拟围压,但有研究发现该方法不能模拟真实井下射流情况。本文通过试验研究了高压水射流在4种围压条件下的破岩能力,其中包括1种井下真实围压条件与3种地面模拟条件,研究了锥形喷嘴、直旋混合喷嘴和空化射流喷嘴的破岩效率,得出以下主要结论:

(1)高压水射流在井下围压条件下仍可高效破碎岩石,本文研究中井底围压约6.45 MPa,喷嘴压降约为17.08 MPa。

(2)无围压淹没条件下,高压水射流破岩深度和破岩体积比井底围压条件下的大,但破岩直径略小;在定压降围压条件下,只有破岩直径与井底围压条件下相似,破岩深度和破岩体积要小得多;在定排量围压条件下,高压水射流几乎不能破碎岩石。

(3)目前广泛用于产生与控制模拟围压的方法并不适用于研究井下高压水射流的性能,井底围压对高压水射流基本没有影响,无围压淹没条件即可满足高压水射流研究需求。

(4)在连续钻进过程中,应优先考虑破岩直径与破岩体积,因此,推荐使用空化射流喷嘴。