页岩气旋转式井壁取心器转向机构设计与优化*

朱维兵 庞青松 张朝界

(1. 西华大学 2. 四川航天烽火伺服控制技术有限公司)

0 引 言

在页岩气的勘探开采过程中,取心是核心技术之一。川渝地区页岩层经历了强烈的后期改造,地质条件相对复杂,页岩分布不稳定,呈现较强的各向异性特征。页岩气井水平段长达1 000~2 000 m,常规的钻杆和连续管送入方式难以将取心仪器准确下入到取心位置,且钻完井工作难度高、耗时长、花费大。针对川渝地区页岩气长水平段取心困难问题,笔者所在研究团队首次将井下爬行器与旋转式井壁取心仪器相结合,设计了一种集爬行、定位、推靠、取心、储样和解卡等功能于一体的页岩气旋转式井壁取心器。该取心器采用模块化设计,可完成水平井和大位移井的长水平段取心作业[1]。转向机构作为页岩气旋转式井壁取心器各模块的连接转向装置,其性能决定了整个取心器的过弯通过能力。

现役的转向机构主要有刚性和柔性两种连接方式。柔性转向机构运动时虽有一定的减震能力,但是运动具有不稳定性,不适用于本取心器;刚性连接转向机构在作为固定联轴器的同时,还提供传动转矩,整体结构稳定,可提高过弯能力。目前,刚性连接转向机构主要采用3个自由度的球面转动机构,虽然能够绕3个方向转动,但是轴向负载量偏小[2]。侯雨雷等[3]在刚性连接转向机构的基础上提出了3-PSS/S新型转向机构,该转向机构利用电机控制的滚珠丝杠提供动力,可以控制关节机构的转动,也能承受轴向负载,但由于运动方式是直线,增加了整个机构的长度,而且采用电机控制,增加了控制成本[4]。邵宏政[5]申请的专利“万向节连接装置”采用刚性连接,能实现转弯要求,但是容易传递震动等不利因素,而且在高温高压的石油井环境中一旦因为小零件松动而导致万向节脱落,将推迟取心器的工作时间。蒋宇晨等[6]申请的专利产品采用空心橡胶杆作为上、下平台的连接件,存在橡胶易老化、不耐高温及使用寿命短等问题。高胜等[7]申请的专利“井下牵引器定位与连接机构”可以实现上、下平台姿态的精准调整和控制,连接机构通过液压缸驱动,不适用于下井时在造斜段连续爬行的要求。为此,笔者拟设计一种新型转向连接机构,以期把取心器的各模块有效地连接,并且有较为强劲的过弯能力,可防止卡阻现象。

1 页岩气旋转式取心器总体方案设计

随着近几年对川渝地区页岩油气资源的勘测,其油气井逐渐发展为具有1 000~2 000 m的长水平段,直径150~300 mm的水平井。为了能够顺利进入水平井中完成取心工作,取心器长度需要控制在7 m左右,直径小于150 mm;取心器在水平段爬行速度要大于560 m/h,以节省通过时间;负载能力要大,能够克服井下阻力并运输取心仪器进行工作;取心器在井下工作段深度达到3 000~4 000 m,井下压力将达到60 MPa,温度达到60~100 ℃,而且井下可能有多种物质混合的油浆,因此要求各机构具有一定的刚度且密封性能好。

取心器采用模块化设计,由爬行短节、扶正短节、推靠锁紧短节、转向节、取心和液压控制模块等组成,总体方案如图1所示。扶正短节由4对扶正臂提供扶正力以保证取心器的运动姿态;爬行短节由爬行轮提供驱动力带动整个取心器前进,爬行轮呈对称布置,可以有效规避障碍物;端部设置有电缆接头及电路部分,用于控制取心器;推靠短节对称布置,在取心仪器工作前,推靠短节负责将取心器推靠到井壁一侧进行固定,在爬行过程中推靠短节处于未展开状态存放于推靠节中;各模块间用转向节(转向装置)连接,能够提高过弯能力,有效防止取心器出现卡阻现象。张朝界[8]使用Solidworks软件模拟实际工况,建立了页岩气水平井和取心器的三维模型,利用ADAMS虚拟样机仿真技术对整个取心器的爬行能力、过弯能力、负载能力和越障能力等进行了计算机模拟分析,结果均满足设计要求。

鉴于篇幅原因,有关内容没在本文中呈现,本文侧重于介绍转向连接机构的创新设计和过弯能力的优化设计。

1、9— 扶正短节;2、8—爬行短节;3、7—转向节;4、6—推靠短节;5—取心仪器;10—电缆接头。

2 转向连接机构设计

2.1 方案选择

因所设计的取心器是在水平井爬行器上集成了取心工具,整体较长,所以其轴向长度对井下过弯能力有很大的影响。采用串联构成方式,虽然简化了取心器的连接方式,但是增加了整体长度,不利于通过小曲率井;并且由于在过弯时有径向转弯和轴向的爬行负载,所以需要有径向转弯能力和一定的轴向负载能力。针对取心器在弯曲段的通过能力,笔者设计了一种新型转向机构(见图2)串联在爬行短节和推靠短节之间,在取心器通过弯曲段时,利用转向机构的可弯曲性,可以有效提高取心器的过弯能力;同时可以承受串联机构的轻微弯曲和轴向负载能力。

该转向机构由一个胡克铰链中心连接,具有一定的轴向承载能力,同时还可以绕各方向旋转;四周布置4组球面副,每个球面副的中心由移动副和弹簧连接。

图2 转向机构简图Fig.2 Schematic diagram of the steering mechanism

2.2 受力分析

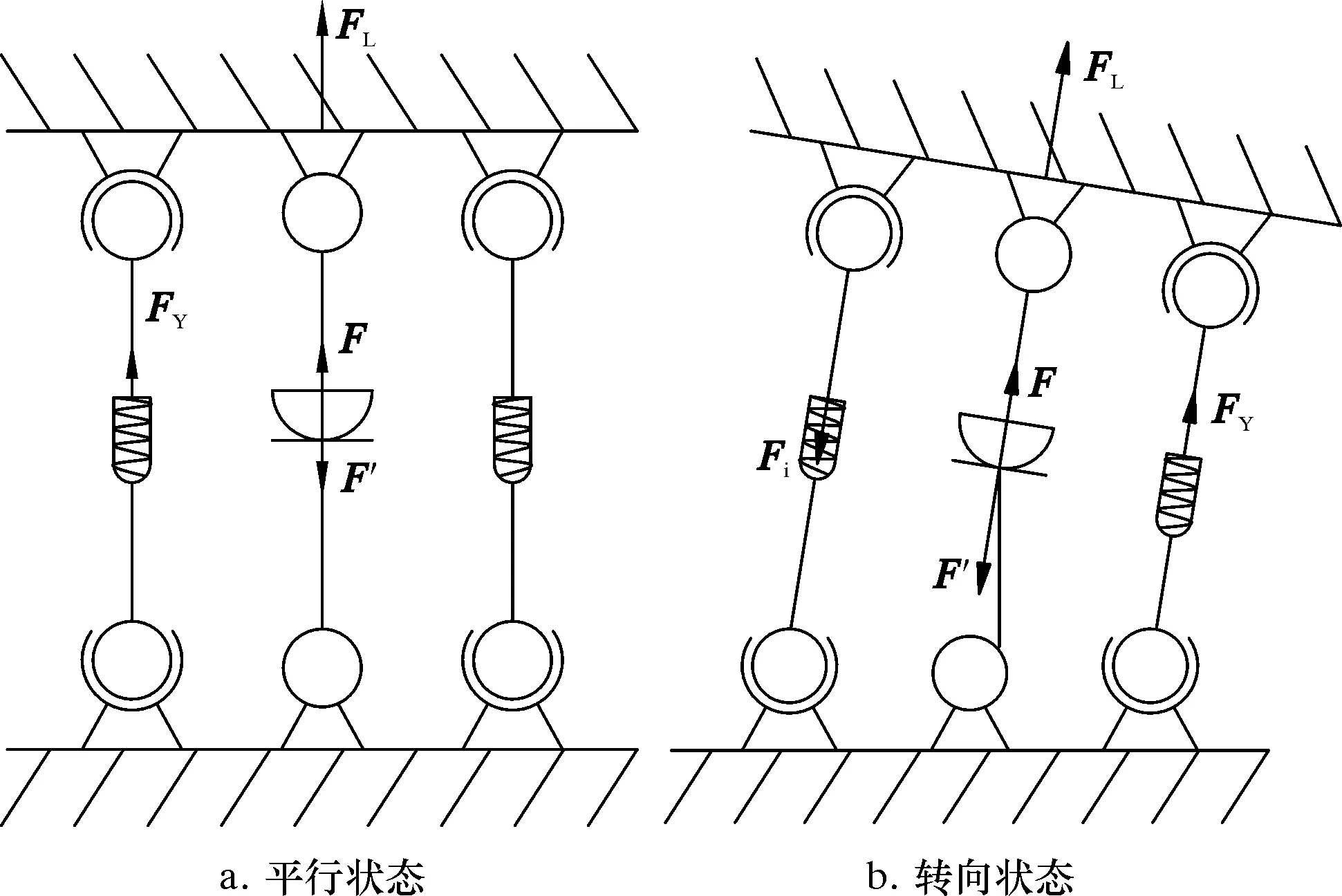

在对转向机构进行受力分析时,需要考虑两种情况:一种是转向节上端平台和下端平台平行时,上端平台受到外部拉力,整个取心器保持直线状态,四周的4对球面副在中心移动副链接的情况下没有受到转矩作用,仅为中心铰链受到大小相同的拉力作用,受力如图3a所示;另一种是转向节有一定转角,整个取心器处于过弯状态,此时上端平台受到外部拉力,四周的4对球面副在外部拉力作用下有一定转向,导致移动副受压或受拉而滑动,受力如图3b所示。

图3 转向机构力学模型Fig.3 Mechanical model of the steering mechanism

图3a中所受外载荷作用较为简单,在此不作分析,这里主要对图3b中的受力情况进行分析。将力简化到中心铰链上,表示为受到一定拉力F,利用拆杆法建立机构的静力学平衡方程,考虑构件弹性,完成机构的静力学分析[9-10]。将力F进行正交分解,然后使用拆杆法拆分转向节各连接件,即可分别建立各构件的力平衡方程。当受到端面法向载荷时,转向机构中心十字轴受力较大,周围滑块基本不受力,此时只需要对十字轴进行受力分析即可;当受到端面载荷为转矩时,4个滑块都有受力,此时受力较为复杂。但由于本转向机构主要承受载荷力,不传递取心器的转矩,所以在进行受力分析时只需要考虑外载荷为纯力的情况。

当受到端面法向载荷时,十字轴及两组轴颈上的受力情况如图4所示。

由静力学平衡原理有:

(1)

式中:Fox、Foy、Foz分别为拉力F的分力,N;Fi1、Fp2、Fq3分别为轴颈所受力的分力,N。

2.3 弹簧选型

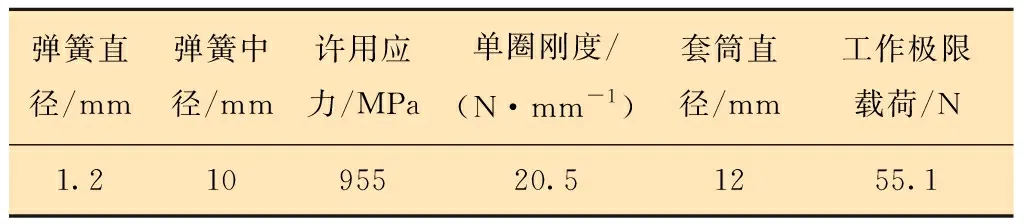

由于在转向节的移动副中,弹簧主要起支撑滑块的作用,不传递轴向拉力和径向转矩,所以只需要选择普通压缩弹簧即可。查询机械设计手册[11],并根据支链滑槽深度及大小,选择弹簧参数如表1所示。

图4 转向机构各零件受力图Fig.4 Force diagram of each part of the steering mechanism

表1 弹簧基本参数Table 1 Basic parameters of spring

3 转向机构过弯优化设计

3.1 工作空间分析

转向机构属于空间支链结构,每个支链具有一定的空间转向能力,在取心器过弯时可以使机构有一定的折弯效果,提高过弯能力,但是这些支链的相对运动可能会发生干涉,导致转向机构在空间上因为干涉而出现卡阻现象,破坏取心器的转向能力,所以需要对转向机构进行空间几何干涉分析。将转向机构中间十字轴中心点设定为坐标原点,端面法向为Z轴方向,OXY平面与下端平台平行,建立三维坐标系。已知上端平台距下端平台高度为h,4对滑块距中心点距离为r,则上、下端面平台的空间坐标分别为:

(2)

(3)

已知转向机构的上、下平台法线可偏转角度为λ,考虑到上端平台在法线方向的可偏转性,根据动静平台的坐标确定上端平台的偏转空间,该空间即为运动过程中的工作空间,如图5所示。如果取心器在转弯时超过此工作空间,则转向节就会发生干涉现象导致取心器卡阻,因此需要避免此情况。

图5 转向机构运动几何尺寸示意图Fig.5 Schematic diagram of the movement geometry of the steering mechanism

由几何关系可得:

(4)

(5)

式中:r是上、下端面半径,mm;Zh是有效工作高度,mm;h是上、下端面平台距离,mm;R是有效工作半径,mm;λ为转向节转角,(°)。

联立式(4)和式(5),可得到工作空间的半径函数关系及空间高度,其中高度表达式为:

Zh=2rsinλ

(6)

代入数据可得Zh=11.75 mm,R=48.86 mm。

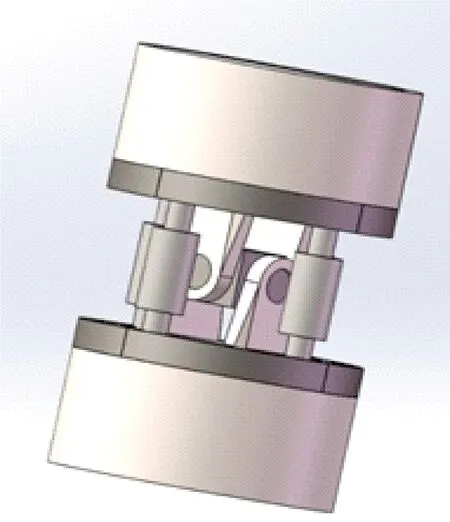

根据计算的转向机构工作空间及力学计算,可确定转向装置的整体尺寸及三维模型,如图6所示,装配简图如图7所示。

图6 转向装置三维模型Fig.6 Three-dimensional model of the steering device

1—螺纹端盖;2、4—球铰链;3—压缩弹簧;5、6、8、9—工作平台;7—十字轴。

3.2 过弯能力提升分析

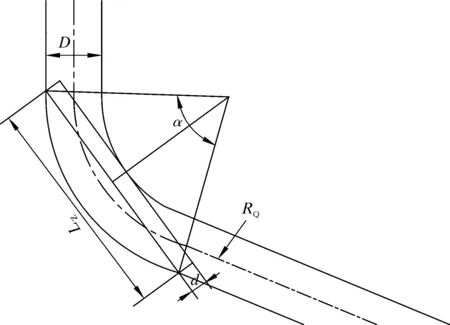

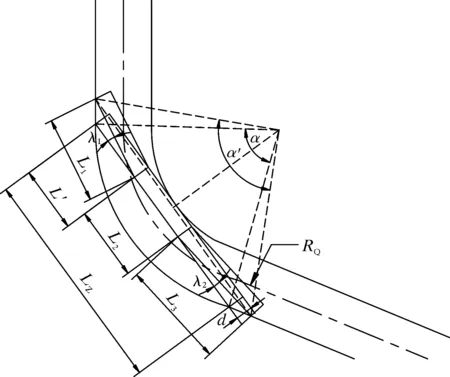

取心器在到达水平井前,需要经过一个有一定曲率半径的造斜井,由于取心器的长度特性,在经过造斜段时,其长度和外径需要达到一定的要求才能通过,所以必须对取心器的过弯能力进行分析,普通取心器过弯能力示意图如图8所示。

图8 取心器过弯能力示意图Fig.8 Schematic diagram of the bend pass capability of the coring device

由几何关系可得:

(7)

式中:LZ为取心器轴向长度,mm;RQ为造斜段的曲率半径,mm;d为取心器直径,mm;D为井径,mm。

对式(7)进行化简,得到取心器直径的函数关系式:

(8)

造斜段转角为:

(9)

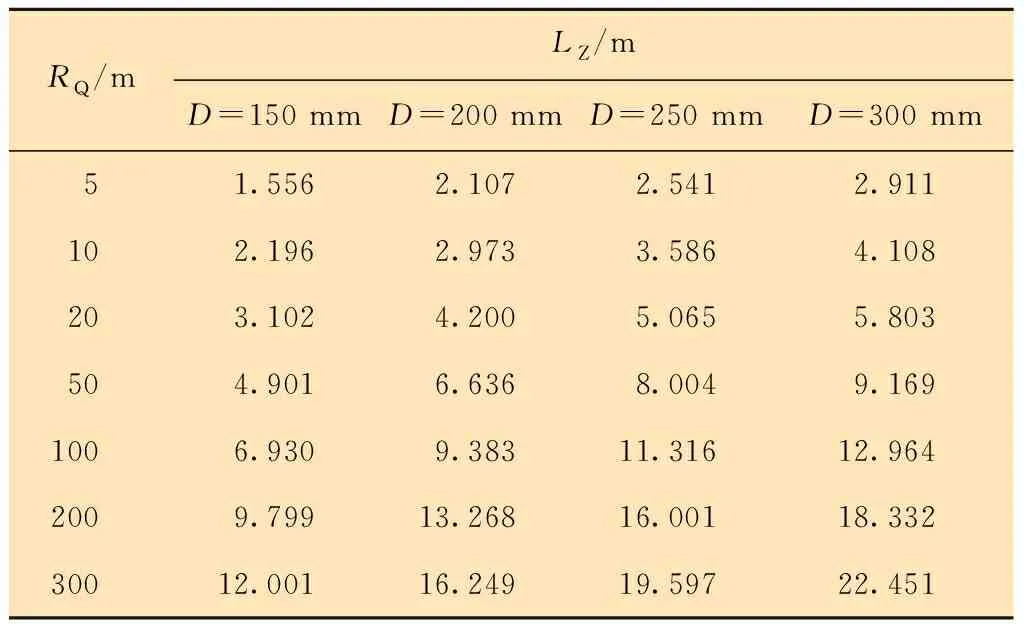

式(8)即为取心器轴向长度与井径D及曲率半径RQ的函数关系。当取心器直径d=90 mm时,相关结果如表2所示。

表2 取心器轴向长度与曲率半径的关系Table 2 The relationship between the axial length of the coring tool and the radius of curvature

取心器轴向尺寸、曲率半径和水平井井径的相互关系如图9所示。由图9可知:在相同条件的水平井井径下,曲率半径与取心器能够通过的长度呈正相关关系;由表2可以看出:在相同曲率半径下,井径与取心器可通过的长度也呈正相关关系;在没有转向节模块时,取心器在小井径曲率井(RQ=5 m,D=150 mm)中的有效通过长度仅有1.556 m;在曲率半径达到50 m时有效通过长度为4.901 m,这远远达不到取心器的轴向长度要求。

图9 取心器轴向尺寸、曲率半径和水平井井径的相互关系Fig.9 The relationship between the axial size of the coring tool and the radius of curvature

经过分析对比,取心器在集成取心工具的同时会增加长度,其总长度达到7.9~11.0 m,如果该取心器进入了小曲率半径的水平井时,会发生卡阻现象而无法通过曲率井段。因此,采用模块化方式优化取心器,取心器被转向机构分为前、中、后3段,相邻两段由转向机构连接,则优化后的取心器过弯能力示意图如图10所示。

图10 优化后的取心器过弯能力示意图Fig.10 Schematic diagram of the bend pass capacity of the optimized coring tool

图10中:L1、L2、L3分别为取心器前、中、后3段长度,mm;λ1、λ2为不同井段转向节转角,(°);L′为优化前爬行器前段轴向长度,mm;α′为造斜井段转角,(°)。

由图10可以看出,优化后爬行器前段正在通过曲率段,中间段刚好进入造斜段,后段还处于竖直井状态,可见在通过相同曲率井段情况下,优化后的取心器有效长度增加了,并且3段长度L1、L2、L3的大小对可通过性都有较大的影响。

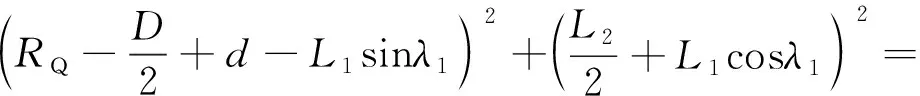

由几何关系分析,可得到取心器长度的几何函数关系:

(10)

(11)

将原爬行器总长度平分为3段,由图10可知,3L′=3L2=LZ。已知爬行器前段和后段为对称的爬行扶正结构,其长度相等,即L1=L3,则爬行器总长度LP=2L1+L2,转向节转角λ1=λ2=λ。保持爬行器及水平井管条件D、d、RQ与优化前爬行器尺寸一致。整理式(10)和式(11)可以得到取心器长度的函数关系式,计算出取心器的最大通过长度范围,结果如表3所示。

表3 优化后取心器轴向长度与曲率半径的关系Table 3 The relationship between the axial length of the coring tool and the radius of curvature after optimization

表3是有转向节的取心器在相同曲率半径井中最大通过长度。从表3可以看到,取心器在曲率半径为20 m、井径为150 mm时有效通过长度为10.358 m(优化前仅为3.102 m)。已知取心器所需总长度为7 m左右,说明优化后爬行器可通过曲率半径为20 m、井径为150 mm的弯曲井。

将优化前、后取心器轴向长度与曲率半径做对比,可得到如图11所示的关系曲线。

图11 优化前、后取心器轴向长度与曲率半径的关系Fig.11 The relationship between the axial length of the coring tool and the radius of curvature before and after optimization

从图11可以看出,优化后取心器可通过长度大大增加,整体趋势呈上升状态,且各井径下的可通过长度均比优化前大,说明转向节可大大增强取心器的过弯能力。

4 结 论

(1)根据取心器的工作要求,设计了一种新型连接转向机构。该机构具有一定的减振效果,可以减小不同短节振动的相互影响,减小振动噪声对设备的干扰,缓冲一定程度的振动冲击。

(2)在相同条件的水平井径下,曲率半径与取心器能够通过的长度呈正相关关系;在相同曲率半径下,井径与取心器可通过的长度也呈正相关关系。在没有转向节模块时,取心器在小井径曲率井(曲率半径=5 m,井径150 mm)中的有效通过长度仅有1.556 m;在曲率半径达到50 m时有效通过长度为4.901 m,这远远达不到取心器的轴向长度要求。

(3)以通过能力最大为优化目标,对取心器的模块化尺寸进行优化,当曲率半径为20 m、井径为150 mm时有效通过长度为10.358 m(优化前仅为3.102 m),远远超过取心器轴向长度7 m的要求,说明优化后取心器能够通过曲率半径为20 m、井径为150 mm的水平井。优化后取心器可通过长度大为增加,整体趋势呈上升状态,且各井径下的可通过长度均比优化前大,说明转向装置可大大增强取心器的过弯能力。