3D 打印技术在岩石力学中的应用1)

田 威 余 宸 张 丽

(长安大学建筑工程学院,西安710061)

3D 打印技术,又称增材制造技术或快速成型技术,是近30 年快速发展的先进制造技术,被誉为“第三次工业革命”的核心技术之一[1]。不同于传统成型技术所采用的压制、锻造、铸造等方法,3D 打印技术的原理是通过计算机构建三维数字模型后,用极薄的物理层将构件叠加 “打印” 出来[2],因此通过3D 打印技术获得的构件精度很高,非常适合用于制备高精度要求的机械零件。3D 打印技术操作步骤简单,脱离了模具的限制,具有高度自由创造性,能很好地解决传统成型技术难以完成复杂零件生产的缺陷,进而降低了工业生产的时间和成本,提高了生产效率,有利于更大利润的获得,有效推动了一些稀有构件的工业化生产。3D 打印技术材料种类较为丰富,适用于多个领域,部分具有生物相容性的金属、陶瓷材料可用来制作手术需要的植入物[3],轻质高强的金属材料则可用于生产飞机零部件,如美国SpaceX公司就曾利用金属材料制造出了一台电动火箭发动机[4]。

岩石是地球表面的主要组成部分,不同地质环境中的岩石形成过程大相径庭,如火山岩由高温熔融物凝结而成、风化岩经过常温风化而成、变质岩经过变质作用而成等等,因此其结构非常复杂,内部往往存在大量孔隙和贯通、半贯通、非贯通节理等缺陷。岩石的研究对于资源开采利用、工程建设安全、灾害预防等都有着重要的意义,例如石油开采时,岩石研磨性和可钻性的研究是钻井过程的关键[5]。然而岩石多处于地下深处,开采难度大,且每块开采的天然岩石样品都是唯一的,而试验往往带有破坏性,试验一次后样品即报废,这使得需要多个相同样品来抵消偶然性的试验无法顺利进行,于是有研究人员开始尝试用石膏等合成物质模拟岩石进行试验。冯光北等[6]将石膏矽藻土混合物与石膏进行相似性比较,发现石膏矽藻土混合物可以通过规定配比范围来控制力学性质,并且在水膏比为 1.2∼2.0之间,砂膏比在0.12∼0.5 之间时可作为大理岩的模型材料,然而人工调配的石膏内部不均一性高,无法保证相同试样的完全一致性,从而导致每组数据仍然会有误差。目前,研究人员采用的一种能够真实模拟工程岩体稳定性的方法是室内物理模型试验,然而这种方法在岩石结构复杂的情况下制样难度大,且实验周期长、花费大,而另一种成本低廉的数值模拟法因模拟过程中常对复杂岩体工程进行简化,与真实岩体存在偏差[7]。

3D 打印技术能快速打印大量结构高度一致的复杂三维结构体,解决了人工制作类岩石时遇到的试样结构不均一、制样周期长及程序复杂等问题。3D 打印技术制备类岩体仅需对利用CT 扫描技术获取的岩体内部结构进行三维重构,再通过 3D 打印机将三维模型逐层打印,即能成功复刻与天然岩体内部结构高度一致的试样模型。本文主要从3D 打印技术分类和3D 打印技术在岩石力学中的应用两方面展开论述。

1 3D 打印技术分类及研究现状

1.1 3D 打印技术材料分类

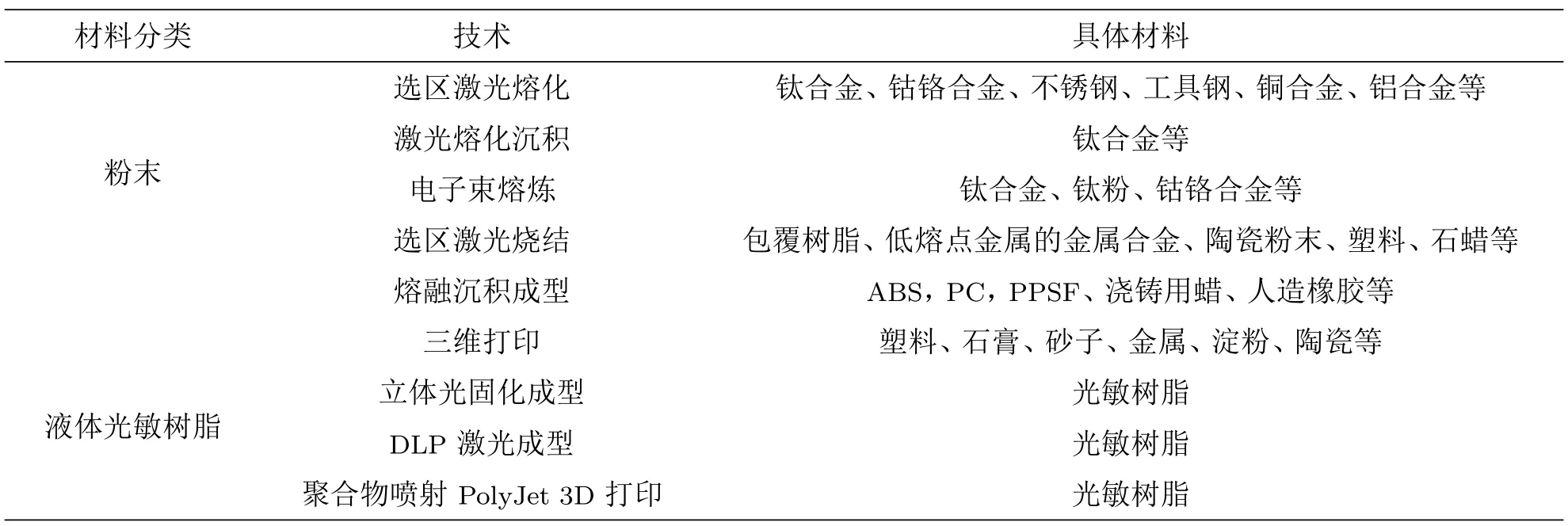

根据成型工艺的不同,3D 打印材料可以分为多种类型。目前市场上存在的 3D 打印材料主要分为粉末型材料和液体材料。其中粉末型材料又包括塑料粉末、金属粉末、石膏、砂子、陶瓷等等[8];液体材料主要有光敏树脂材料(见表1)。

1.2 典型 3D 打印技术工作原理

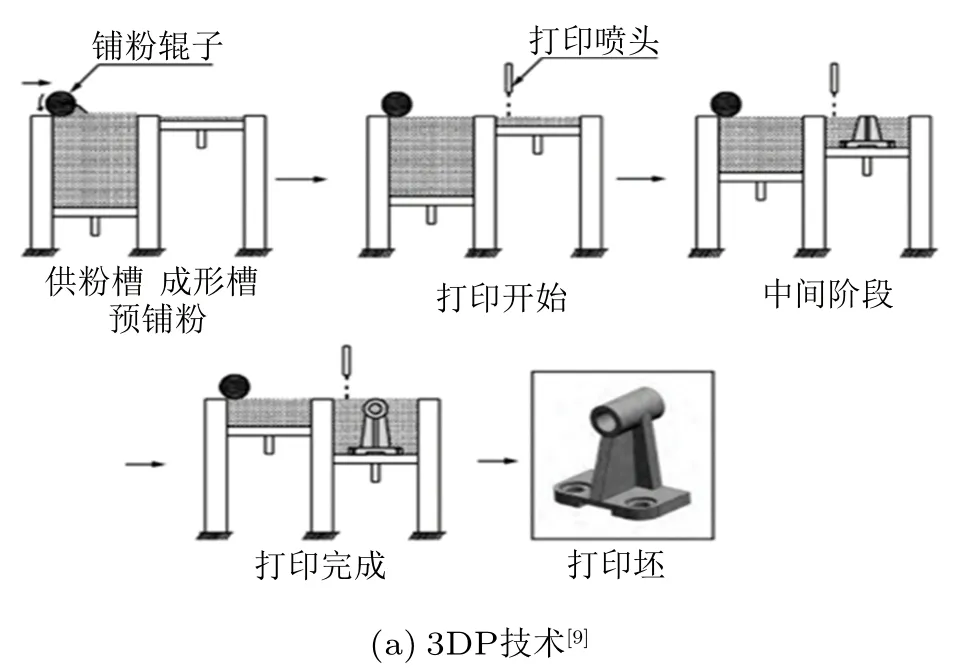

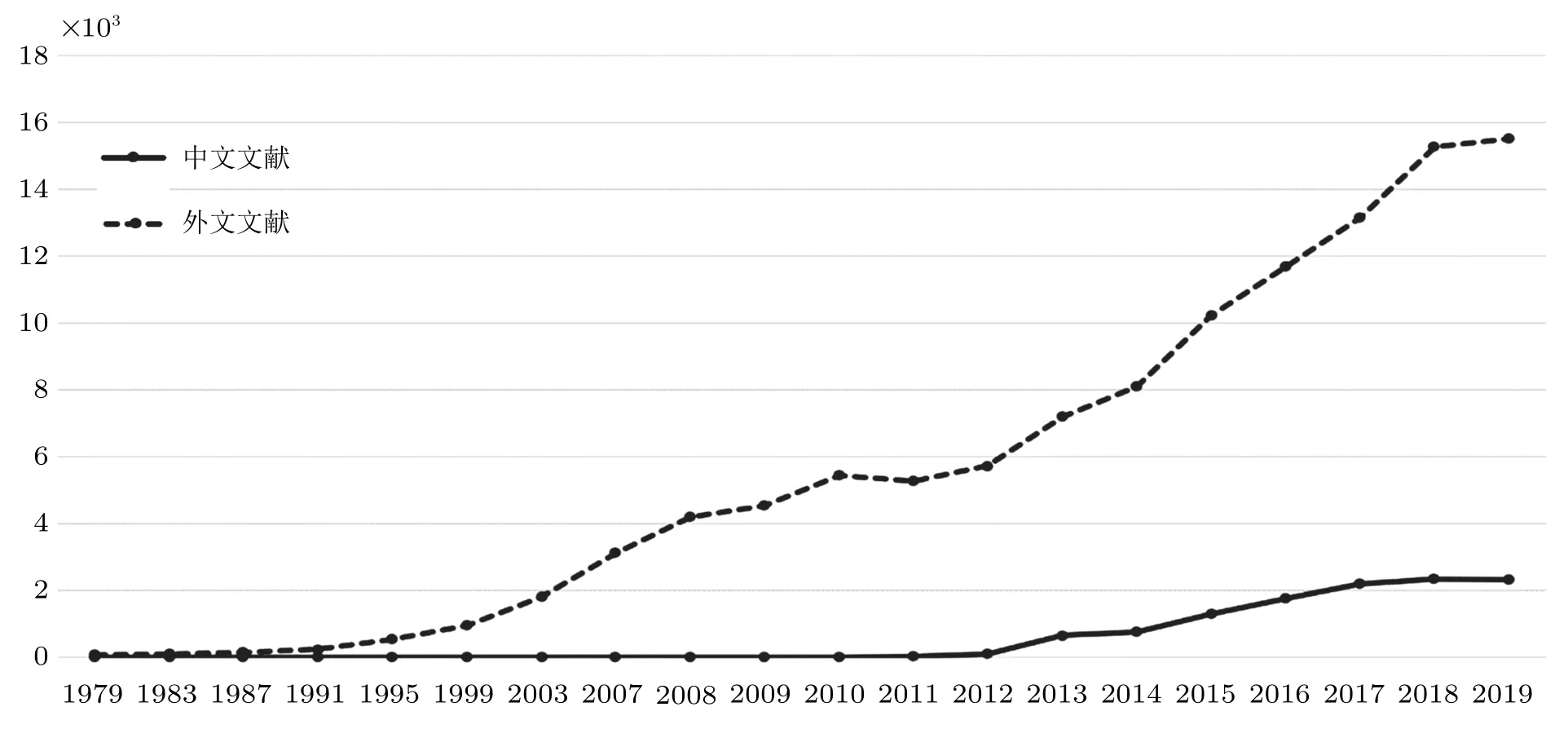

根据打印材料的不同,3D 打印机的打印原理也不同。以下分别为可用于打印塑料、金属、陶瓷等材料的基于三维打印(three dimensional printing,3DP)技术的打印机;可用于打印ABS 和PC 等材料的基于熔融沉积成型 (fused deposition modeling, FDM)技术的打印机;可用于打印树脂、低熔点金属的金属合金、陶瓷粉末、塑料、石蜡等材料的基于选择性激光烧结(selective laser sintering, SLS) 技术的打印机(图 1)。

表 1 代表性 3D 打印技术的材料分类

图1 基于不同技术的3D 打印机

基于 3DP 技术的打印机工作原理 (见图 2(a))是:铺粉辊子将供粉槽储存的粉末推到成型槽上,打印喷头再根据计算机指令将粘结剂按照分层截面形状喷洒在成型槽粉层之上,这样第一层打印即完成,之后成型槽相应地下降一层打印高度,供粉槽相应地上升一层打印高度,铺粉辊子再次送粉至成型槽,喷头喷洒粘结剂,完成第二层打印,这样由下至上,逐层打印,最终打印出三维模型实体[9]。

图2 基于不同技术的3D 打印机工作原理

基于 FDM 技术的打印机工作原理 (见图 2(b))是:送丝电机将塑料等丝材送至加热模块中,加热模块熔化丝材后,打印喷头根据计算机指令将熔化的丝材在X −Y方向上打印,一层打印结束后,工作台在Z方向下降一层高度,再进行下一层打印[10,12-13]。这样由下至上逐层打印出最终需要的三维模型实体。

基于 SLS 技术的打印机工作原理 (见图 2(c))是:送料辊将粉末从送料缸推至成型缸活塞上,激光器发射激光束,并在计算机的控制下对粉末层进行选择性烧结,一层打印结束后,成型缸下降一层高度,送料缸上升一层高度,继续进行下一层的打印。每次烧结过程都会使新的打印层与已打印完的成型层相粘结[11]。

1.3 3D 打印研究现状

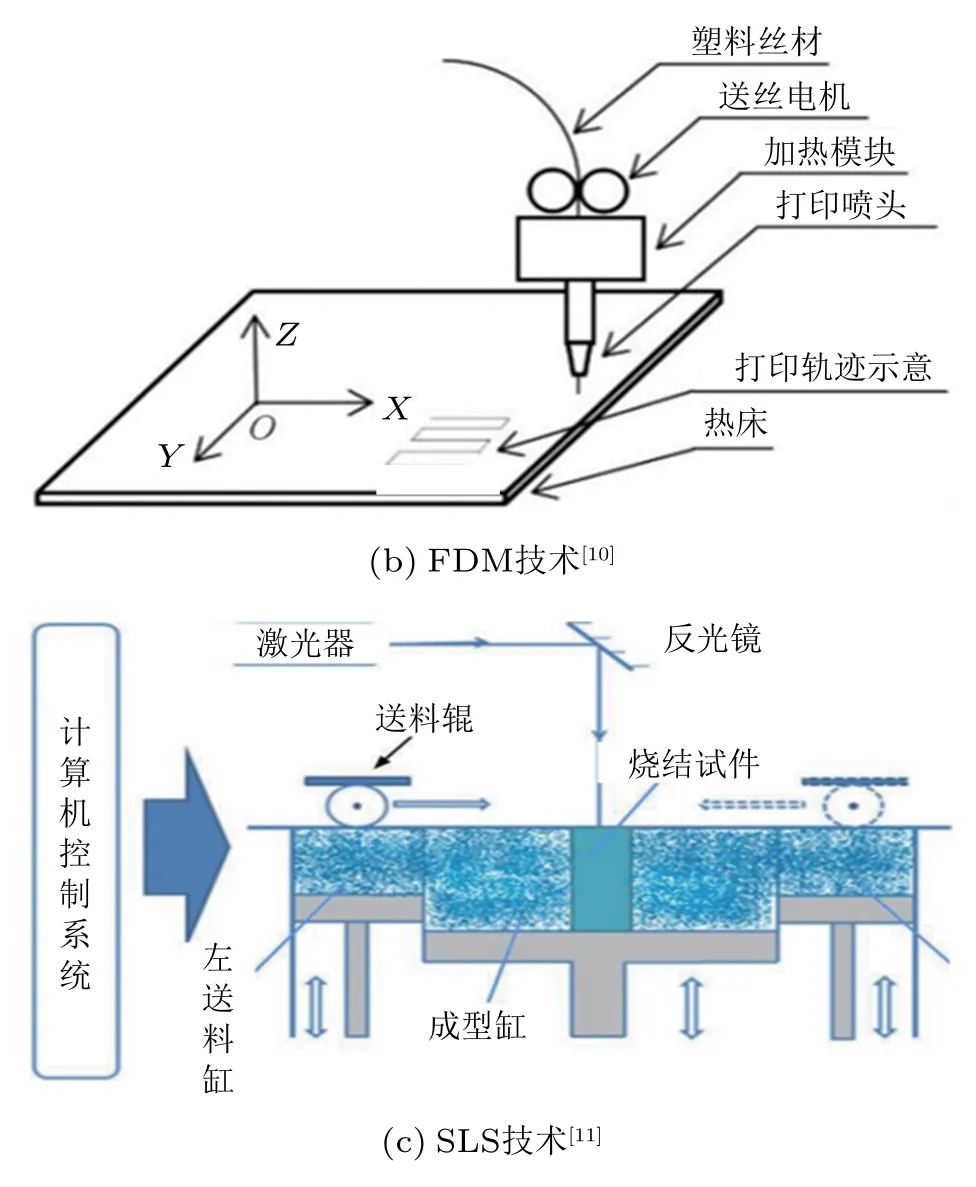

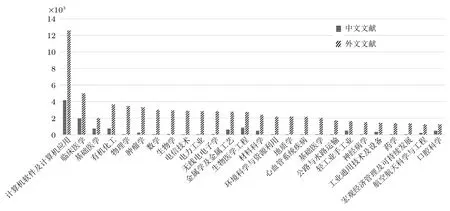

通过中国知网文献检索,可以发现截止到2019年12 月,以“3D 打印”为主题可检索到的中英文文献量持续增长,其中中文文献从2008 年的年度总文献数 2 篇增长到 2019 年的年度总文献数 2311 篇,外文文献从2008 年的年度总文献数4179 篇增长到2019 年的年度总文献数为13 184 篇。图3 为可在中国知网检索的以“3D 打印” 为主题的历年中外文献发文趋势。图 4 是以 “3D 打印” 为主题中外文相关文献在不同行业的发文总数统计。

图3 以“3D 打印” 为主题的各年文献发文趋势

图4 “3D 打印” 相关文献在不同行业中的发文总数统计

3D 打印技术因为具有显著的优势早已受到各行各业专家和学者的追捧,成为当下的发展热点,并在众多领域有所突破,甚至在医疗、航空航天、军工、机械等多个领域已经被不同程度地应用于工业化生产中。3D 打印技术能在某一行业得到迅猛的发展,除了因为它具有显著的优势而被大家重视之外,有一个很大的原因是3D 打印技术在该领域的材料研究上能够取得一定的突破,目前3D 打印技术在金属材料、树脂材料、塑料橡胶材料、陶瓷材料等方面的研究均取得了显著的成果。

在岩石力学领域,对 3D 打印技术的应用研究也逐渐受到了专家和学者的重视,但是尚处于探索阶段。2015 年之前,对于3D 打印在岩石力学中的应用研究还非常稀少,基本停留在概念阶段。目前,中外研究人员已开始对3D 打印技术在岩石力学中的应用研究进行了探索性试验[14-15],主要集中在中国、澳大利亚、韩国、瑞士这些国家,中国目前在这一方面研究占据优势地位[16]。

从中国知网以 “3D 打印、岩石” 作为关键词检索,可查阅到300 多篇中文文献,但是其中仅有20余篇文章与3D 打印在岩石力学中的应用研究高度相关 (截止到 2019 年 12 月)。Jiang 等[13]应用 3D打印技术中常见的熔融沉积成型工艺,以聚乳酸为原材料制作出模拟岩石材料的三维实体试样并进行了一系列力学试验,指出试样制备时应选用与天然岩石材料相接近的硬脆性材料。鞠杨等[17]借助3D打印技术选用多种光聚物材料制作出天然裂隙煤岩体三维物理模型,并展开了应力冻结试验以研究煤岩体内部的应力分布情况。以上开展的研究能够反映和还原岩石材料内部的复杂结构,但其打印材料选用塑性材料而使所得模型与天然岩石力学特性存在较大差异。Jiang 等[18]利用石膏材料制作出含有预制裂隙和孔洞的物理模型,并对模型进行了单轴压缩试验以研究其力学特性。Jiang 等[19]打印出含预制裂隙的石膏试样,开展单轴压缩试验、巴西劈裂试验、三点弯曲试验和霍普金森压杆试验,并将试验结果与天然岩样作比较,得到石膏试样与天然岩样具有相一致的破裂形式的研究结果。华敏杰[20]以石膏粉末和光敏树脂为原材料制备了3D 打印岩体试样,发现这两种材料并不能很好地模拟类岩石材料的抗压特性,但是光敏树脂制备的岩体试样可较好地模拟类岩石材料的渗透特性。

2 3D 打印技术在岩石力学中的应用

2.1 基于3D 打印技术的岩体物理模型研究

物理模型试验是一种常见的力学试验方法,但传统的物理模型制作方法对复杂结构制作具有局限性,例如结构复杂的隧道支护系统往往因为传统工艺制作模型难度大、成本高等因素对模型进行了简化,而 3D 打印技术在对结构进行三维建模后即能一次性成型物理模型,解决了制作困难问题。在岩石工程中,由于天然岩体内部含有复杂的节理层、孔隙等结构,使得传统工艺在岩体的物理模型制作上受到制约,而 3D 打印技术可结合 CT 扫描结果对岩体进行预留孔隙打印,并且 3D 打印技术可实现材料交替打印,这使得不同内部结构需用不同材料的岩体模型可以一次性成型,岩体模型制作难度明显下降,在岩体物理模型试验中占有很大优势,如江权等[7]以石膏粉末为打印材料,制作了含内部孔洞和预制裂缝的岩体模型,并对其进行了力学试验,试验结果表明在单轴压缩试验下,3D 打印岩体试样力学特性与岩石类材料力学特性较为一致,同时也以石膏粉末和聚乳酸材料作为打印材料,制作了含单断层和含锚杆衬砌支护工程的隧道物理模型,并对模型进行了单轴压缩试验,试验结果表明3D 打印隧道物理模型破坏过程与实际工程现场观察较为一致。王本鑫等[21]利用CT 扫描技术获取天然岩体内部结构后重构三维图像,再以石膏粉末为材料,利用3D 打印技术制作出含非贯通节理的岩体试件和无节理的完整3D 打印岩体试件。

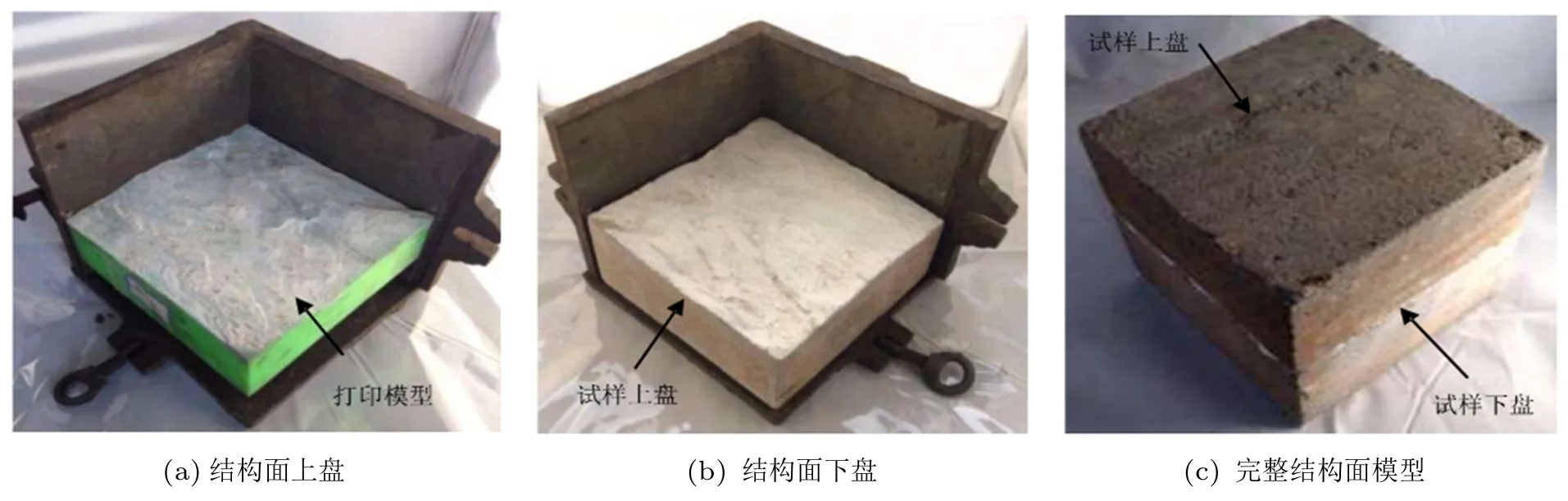

3D 打印技术不仅可用于解决岩石复杂的内部结构难以制作的问题,在岩石不规则结构面的制作方面,3D 打印技术也可以打印制作岩石结构面的模具,例如熊祖强等[22]用三维白光扫描仪获取自然结构面数据后,在不损坏自然结构表面条件下重构了三维结构,再通过逆向工程用 3D 打印技术打印出结构面模具模型,下一步将模具放入混凝土铸铁试模内,逐层加入配置好的试样材料,经过振捣、抹平后得到结构面上盘,再用制作好的结构面上盘作为模型,用同样的方法得到结构面下盘,上下盘达到养护条件后,两者重合即能得到含结构面的耦合试样(见图 5)。

图5 含自然结构面混凝土剪切试样制作[22]

2.2 3D 打印岩体各向异性特征研究

岩体结构面及内部节理层等存在明显的各向异性特征,而岩体结构面和内部薄弱部位影响着岩体结构强度,岩体结构的各向异性研究对岩土工程的稳定性有着重要意义。胥勋辉等[23]结合三维扫描技术获取天然岩体结构面三维形貌数据后,利用3D打印技术进行了结构面模型打印,并对浇筑后试样进行了不同方向的直剪试验,结果表明试验所得的剪应力−剪位移关系在各个方向分布情况皆不相同,岩体模型在不同方向具有非常明显的各向异性。然而,这种利用3D 打印技术先打印出模具再进行人工浇筑的方法存在一个缺陷:人工调配的浇筑材料不均一性高,无法保证试样的完全一致性,且模具浇筑一般用于复刻表层结构,对内部结构的制作无法很好达成。事实上,3D 打印技术能实现直接打印出设计好的结构面及含内部薄弱位置的岩体模型,打印出来的岩体模型均一性高,可避免这种 “先打印模具再浇筑” 的制作方法由于不均一性而产生的试验数据误差,能有针对性地研究结构面或内部薄弱位置对岩体各向异性特征的影响,但是目前国内对基于3D 打印技术直接打印出岩体模型进行各向异性的研究仍较少,今后将作为笔者课题组研究的重点。

2.3 常温下3D 打印岩体的力学性能研究

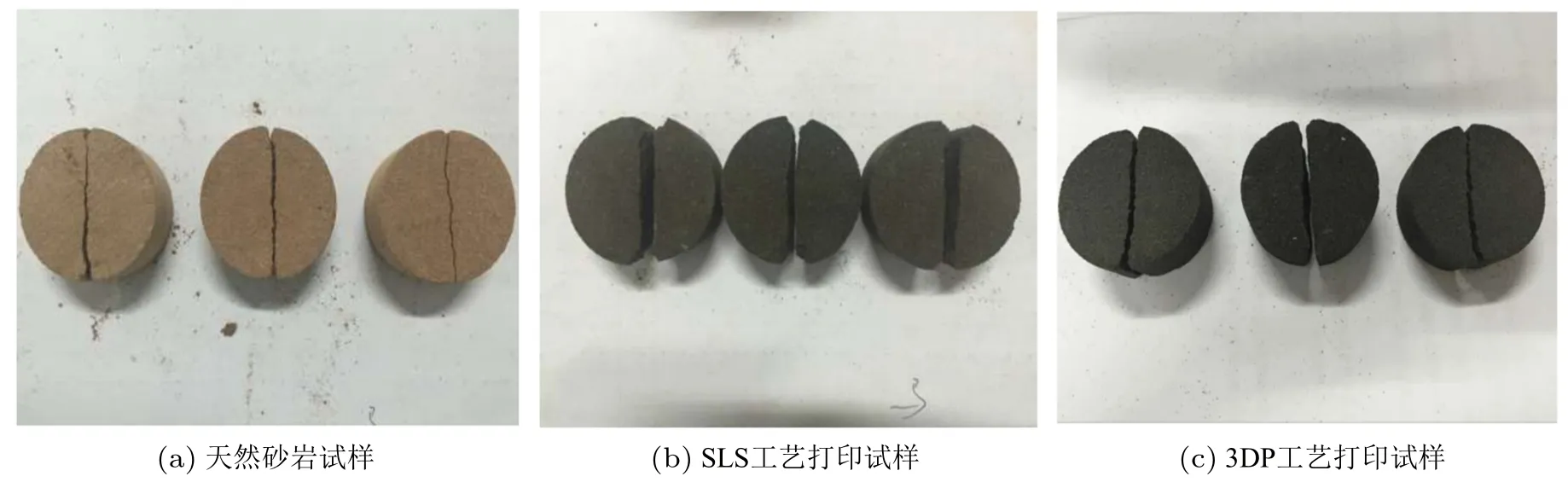

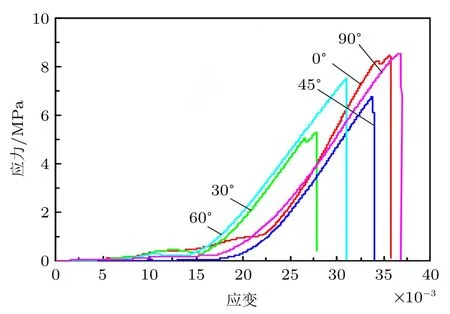

3D 打印岩体一个明显的局限性是:3D 打印岩体强度较低而延展性较强,其强度距离强度较大的天然岩体还有一定差距,而 3D 打印岩体的力学性能是衡量其是否能代替天然岩体的重要指标之一。田威等[10]对 3D 打印岩体试样进行了单轴压缩及巴西劈裂试验,试验结果发现基于 3DP 打印技术的3D 打印岩体和天然岩体试样在单轴压缩试验下应力−应变曲线具有一定相似性 (图 6);在巴西劈裂试验下,基于 3DP、SLS 打印技术的 3D打印岩体和天然岩体皆具有较为接近的破坏形式(图 7),但基于 3DP 打印技术的 3D 打印岩体与天然岩体具有更为相似的拉压强度以及压缩变形量。刘泉声等[24]通过改变打印方向模拟天然层状节理岩体,发现 3D 打印岩体的单轴抗压强度会先随着打印方向倾斜角度的增加先减小后增大,在倾角为0◦时 (即试样水平放置的方向) 具有最大单轴抗压强度。Tian 等[25]结合 CT 扫描技术制作了含不同预制裂隙倾角的 3D 打印试样,并对其进行了单轴压缩试验,试验结果表明不同倾角的预制裂隙对破坏形式有着显著影响,且倾角为30◦的预制裂隙试样单轴抗压强度最小,倾角为0◦和90◦的预制裂隙试样单轴抗压强度最大,不同倾角的预制裂隙试样单轴压缩试验的应力−应变曲线如图8 所示,预制裂隙试样强度普遍低于完整试样。Vogler 等[26]比较了天然岩体与3D 打印岩体的抗拉强度以及破坏特征,试验结果表明3D 打印岩体与强度较弱的Buchs岩具有相似的抗拉强度和粗糙度特征,可作为用3D打印岩体复刻天然岩体可行性的依据。

图6 单轴压缩试验下的应力应变曲线[10]

图7 巴西劈裂试验破坏形式[10]

图8 不同倾角的预制裂缝试样单轴压缩试验[25]

2.4 高温下3D 打印岩体的力学性能研究

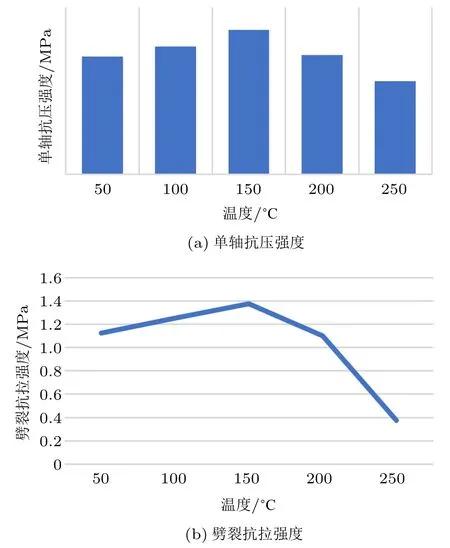

以上试验皆为常温环境下进行,然而天然岩体大多处于温度较高的地方,对高温下的岩体进行研究在资源开发、热害防治等工程中有着重要的意义。3D打印岩体所使用的粘结剂是决定其强度的重要因素之一,呋喃树脂是3D 打印岩体常用的一种粘结剂,温度在呋喃树脂的硬化过程中有着重要影响,适宜温度范围为15◦C∼25◦C,温度过低会导致硬化过程缓慢,影响强度;温度过高会导致硬化过程过快,加大砂的脆性[27]。部分学者在进行3D 打印岩体试样制备时发现固化温度对3D 打印岩体试样的力学性能存在显著的影响,Primkulov 等[28]通过改变制备糠醇树脂基3D 打印类岩体时的固化温度和固化时间发现:不同的处理方式对 3D 打印类岩体存在明显的影响;Fereshtenejad 等[29]也采用水泥基材料研究发现:在多种不同前处理方式下制备出的基于同种材料的3D 打印岩体试样表现出不同的力学性能,其中温度是一个重要的考虑因素;田威等[30]对3D打印岩体在高温作用后的力学性能进行了研究,试验结果表明,3D 打印岩体的单轴抗压强度以及劈裂抗拉强度随着温度的增高呈现出先增大后降低的现象,其强度峰值对应的温度值为150◦C (不同温度作用后试样峰值强度如图9),究其原因主要是:用于3D 打印岩体中的粘结剂——呋喃树脂在加热温度不高于100◦C 时,随着温度的增高,水分逐渐气化,粘结剂浓度增大,即粘结剂的粘结强度得到了增加;当加热温度高于100◦C 而小于150◦C 时,粘结剂逐渐融化,粘结剂的流动性随之加大,使得粘结剂充分包裹砂颗粒,粘结效果进一步提升,试样强度进一步增大,并且当加热温度为150◦C 时达到最大强度,而当加热温度高于 150◦C 之后,粘结剂逐渐挥发,试样的强度随之降低。

3 结论

随着3D 打印岩体试样制作成本的逐渐下降,相比于天然岩体开采的复杂性和难度,3D 打印技术用于岩石力学的研究成为未来趋势。3D 打印岩体主要优势包括:

图9 不同温度作用后试样峰值强度[30]

(1) 3D 打印岩体相较于传统物理模型而言制作简单,短时间内可制作大量相同试样,且试样均一性高,解决了天然岩体存在的试样唯一性问题,避免了传统物理模型制作方法存在的制作难度大、试样模型内部不均一性较高的问题。

(2)3D 打印岩体可塑性强,不受形状限制,结合CT 扫描技术可轻松制作出含节理、孔隙等内部结构的天然岩体模型,解决了传统物理模型制作方法在复杂模型制作上的局限性问题。

(3) 使用 3D 打印岩体进行物理实验直观性强,避免了数值模拟法抽象、直观性弱的缺点。再者,利用树脂等透明材料代替砂岩打印,可展示出岩体模型内部节理、孔隙等结构,解决了实体模型抽象、研究不便的问题。

4 展望

目前3D 打印岩体技术研究还存在一些缺陷,笔者认为今后3D 打印技术在岩石力学中研究的重点有以下几点:

(1) 3D 打印岩体材料革新

目前3D 打印岩体的强度虽能赶上一些强度较弱的天然岩体,但距强度较高的天然岩体还有一定距离,为使得 3D 打印岩体能更大范围类比各种类型的天然岩体,提高3D 打印岩体的强度是关键,影响3D 打印岩体强度的因素有多种,除了打印方法和打印后试样的养护等因素,材料革新是目前解决3D打印岩体强度的关键,随着3D 打印技术的发展以及研究人员对3D 打印材料的不断发掘,相信未来3D打印岩体强度能有进一步的提升。

(2) 高温下3D 打印岩体的动态力学性能

随着人类经济的大力发展及日益增长的工程建设需求,地球浅部资源日益枯竭,资源开采逐渐向更深的地下发展,此外,许多大型的岩土工程,诸如地铁、超高建筑、核废料深埋处理等重大工程也逐渐向更深的地下发展。赋存于深部地质环境中的岩体,不可避免地受到高温的作用,而地下资源开采和地下工程的施工往往伴随着冲击、爆破等措施,因此高温条件下岩体的动态力学性能及破坏特征的研究对于矿业、地质、能源等众多领域都是具有深远意义的重要课题,目前 3D 打印岩体在高温环境下的动态力学性能是否能与天然岩体保持一定的相似性还有待研究。