轮南、桑解油田连续清蜡柱塞气举新工艺

雷腾蛟 崔小虎 苏洲 杨文明 王红标 段玉明

1. 中国石油塔里木油田分公司轮南油气开发部;2. 中国石油塔里木油田分公司监督中心

轮南、桑解油田部分储层存在产层深、气液比高、地层能量较低、原油含蜡量高等特点[1-2]。投产初期油井具有一定自喷能力,但自喷生产一段时间后,易出现流体井筒滑脱造成积液停喷、且举升过程中随温度降低井筒结蜡的现象,经过前期研究,形成一套自生气间歇柱塞气举工艺[3]。然而,一方面随着油井地层能量的进一步降低、含水持续升高,井筒积液加重;另一方面随油井举升液量逐步降低,井筒温度进一步下降,原油蜡质析出更加严重,常规柱塞气举已无法满足现场生产。因此,在前期自生气间歇柱塞气举工艺的基础上,针对轮南、桑解油田具有一定自喷能力、高含蜡油井,设计出一套连续清蜡柱塞气举新工艺。该工艺具有高时率、防结蜡的特点,可确保油井高效生产。

1 现有柱塞气举工艺的局限性

(1)轮南、桑解油田大部分油井产层深达5 000 m,地层压力55 MPa,投产初期地层能量充足,借助地层自身能量油井采用间歇柱塞气举能够实现正常举升,但随着地层能量的逐步降低、含水逐渐升高,井筒滑脱严重、积液加重,加之轮南、桑解油田地层水矿化度高达21×104mg/L且产层较深,易造成油井停喷。此时需要进行制氮车高压气举恢复油井生产,增大了生产费用及安全风险。

(2)现有柱塞气举需要间歇关井恢复地层能量,再开井举升,该生产方式将降低生产时率。对于投产初期地层能量较充足油井采用柱塞气举举升,理论上不需要关井进行能量恢复,实现连续生产,但常规柱塞为实心设计,柱塞到达井口后必须泄压使柱塞前后压力一致,待压差消失后柱塞才能回落,造成间歇生产,降低系统效率[4]。

(3)轮南、桑解油田部分层系原油含蜡量高达28%,油井生产过程中,随井筒温度的降低,油管壁结蜡严重,严重堵塞柱塞在井筒中运行通道,而常规柱塞来回运行过程中清蜡效果差,易被蜡质糊住,无法实现正常生产[5]。

2 连续清蜡柱塞结构原理及优势

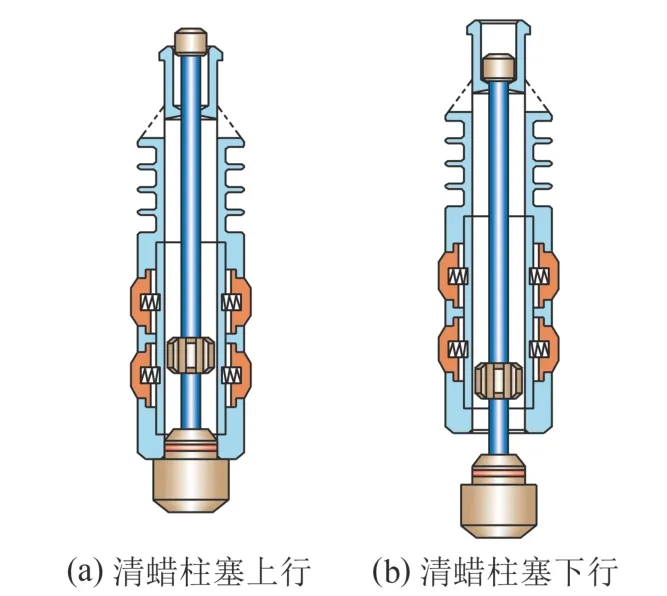

2.1 柱塞内部中空带拉杆结构原理及优势

连续清蜡柱塞采用中空圆柱叶片筒和活动拉杆组合结构,如图1所示。上行阶段,中空圆柱叶片筒与活动拉杆在井底形成密封状态,井底气体举升液体至井口过程中,处于密封状态下的柱塞可最大程度降低被举升液体在井筒中的滑脱损失。下行阶段,柱塞运行至井口,拉杆碰撞井口缓冲装置使柱塞中空通道打开,平衡柱塞上下压差,在重力作用下柱塞快速下落,并在井底承接器缓冲装置处再次组合形成密封状态,进一步循环举升液体[6]。

图1 连续清蜡柱塞结构Fig. 1 Structure of continuous paraffin removal plunger

该结构的优势在于柱塞举升井液至井口后,通过碰撞拉杆形成中空通道实现快速平衡柱塞上下压差,柱塞快速下落至承接器形成密封,再次举升井液,确保整个过程不间断,实现连续生产,大幅降低被举升井液的滑脱损失,提高了生产效率,增加油井产量,同时避免井筒积液压死油井,导致油井停喷。

2.2 柱塞外部密封带刮蜡片结构原理及优势

连续清蜡柱塞采取外部密封带刮蜡片的工艺设计,如图2所示。柱塞外部设计浮动活塞瓦,在弹簧作用下始终贴附于油管内壁,起到防止柱塞上部液体向下滑脱的目的[7];柱塞外部设计刮蜡片,在柱塞上下运行过程中,实现连续刮除油管内壁结蜡,刮落蜡质随井液带出井口,且柱塞顶端设计通道口,柱塞到达井口,拉杆下移打开中空通道泄压时,柱塞下部流体在压差作用下通过通道口高速冲洗残留于柱塞顶部蜡质,避免流体的流通通道堵塞[8]。

图2 连续清蜡柱塞工况状态Fig. 2 Working condition of continuous paraffin removal plunger

该结构的优势在于柱塞在举升井液过程中,能有效降低滑脱损失,且在举升井液的同时进行油管壁刮蜡,避免结蜡堵塞油气流动通道,该结构解决了高含蜡自喷油井油管结蜡堵塞运行通道的问题,实现了该类油井高效连续生产。

3 连续清蜡柱塞气举工艺原理及设计

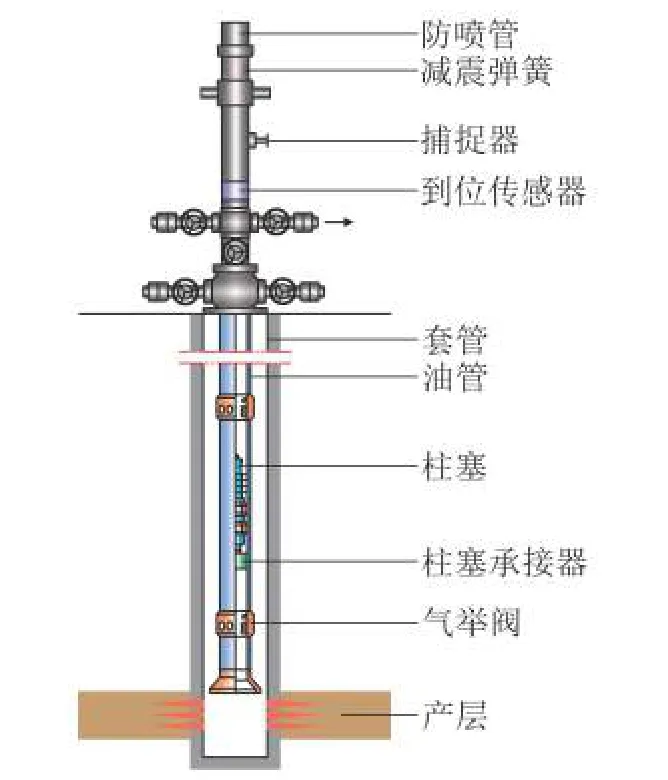

3.1 工艺原理

连续清蜡柱塞气举工艺采用内部中空带拉杆结构、外部密封带刮蜡片结构的设计[9],实现了柱塞连续举升井筒井液的同时,完成井筒刮蜡作业(图3)。一方面,闭合后的柱塞作为举升气体和被举升液体的密封界面,实现气体举升液体至井口,最大程度降低被举升液体的滑脱程度;当柱塞到达井口,拉杆撞击缓冲装置后,拉杆与柱塞外筒分离平衡柱塞上下压差,在重力作用下,柱塞快速下落至安装于油管内部的承接器缓冲装置上,实现拉杆与柱塞外筒的再次密封,在地层能量的推动下,柱塞再次举升井筒液体至井口,完成一个举升过程[10]。另一方面,柱塞外部刮蜡片设计,实现柱塞来回运行过程中进行井筒清蜡,刮除油管内壁石蜡,疏通油气流通通道,确保安全生产。

图3 连续气举示意图Fig. 3 Schematic diagram of continuous gas lift

3.2 工艺设计

对连续清蜡柱塞气举过程中柱塞运行周期、产液量等相关参数的设计,主要通过建立柱塞气举动力学模型,利用数值计算方法求解。由于连续清蜡柱塞在结构上与常规柱塞不同,柱塞工作过程中受力也存在一定差异,若不考虑液体回落,在上行过程中连续清蜡柱塞和常规柱塞受力是相同的。当连续清蜡柱塞上行至井口后,拉杆与缓冲装置撞击,拉杆与柱塞外筒分离,柱塞下落过程中,柱塞下部的气体和液体将沿着拉杆与柱塞外筒之间的中空通道相对于柱塞向上流动,而常规柱塞下行过程中柱塞下部的气体和液体是沿着柱塞与油管之间的间隙相对于柱塞向上流动[11]。因此,两种柱塞在下行过程中所受的浮力和摩擦力不同,进而影响柱塞气举工艺参数设计。

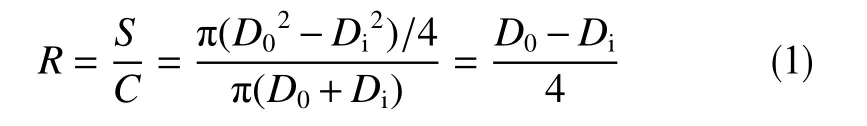

王崎生等人建立了常规柱塞气举运动模型[12],模型中将柱塞上下行过程中柱塞与油管壁之间的摩阻简化为举升液体与油管之间的摩阻。由于连续清蜡柱塞与常规柱塞结构不同,上下行过程中柱塞受力也存在一定差异。连续清蜡柱塞气举过程中,柱塞上行时柱塞长度相比于柱塞上部液体段长较小,为了简化计算模型,将柱塞与油管壁之间的摩阻简化为举升液体与油管之间的摩阻;柱塞下行过程中柱塞与油管间的摩阻采用有杆泵举升工艺中柱塞在泵筒中运动受力模型进行描述;柱塞下行接触到油管内液面之后,井液将通过连续清蜡柱塞中部进入到柱塞上部,井液与柱塞中部之间将产生流动摩阻,流体在狭窄环形空间流动时,与管壁接触面积大小对流动阻力影响较大,因此在常规柱塞气举运动模型中引入了水力半径R,建立了连续清蜡柱塞气举运动模型。

式中,S为过流面积,mm2;C为湿周,mm;针对常规柱塞,D0为油管内径,mm;Di为柱塞外径,mm;针对连续清蜡柱塞,D0为柱塞内径,mm;Di为拉杆外径,mm。

根据流体力学知识可知,水力半径R愈大,流体的流动阻力愈小,水力半径R愈小,流体的流动阻力愈大。在过流面积相当的情况下,连续清蜡柱塞气举相比于常规柱塞气举湿周更小,水力半径更大,所受流动阻力越小。同时,连续清蜡柱塞底部截面积相比于常规柱塞更小(图4),所受浮力更小,因此更有利于缩短间歇气举间歇时间。

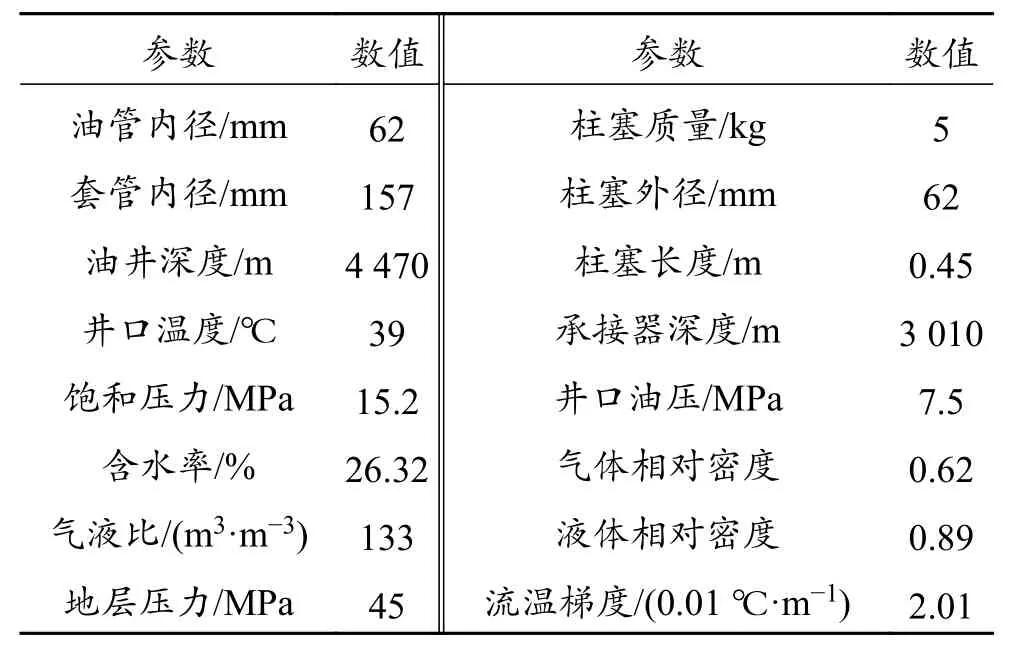

为了设计连续清蜡柱塞气举过程中柱塞运行周期、产液量等相关参数,利用数值计算方法对建立的连续清蜡柱塞气举运动模型进行求解。通过输入相关生产数据(表1),可计算出JFA井套压为23 MPa时,该井循环周期为70 min,日循环次数为21次,日产液量为57 m3。

图4 常规柱塞(左)与连续清蜡柱塞(右)截面示意图Fig. 4 Sectional area diagram of conventional plunger (left) and continuous paraffin removal plunger (right)

表1 JFA井基础数据Table 1 Basic data of Well JFA

4 现场应用

JFA井于2019年1月20日自喷投产TⅡ油组,日产液38 t,日产油28 t,日产气0.6×104m3,油压12 MPa,含水率26.32%,2月6日因井筒积液停喷;2月12日制氮车气举举活后于2月21日再次停喷;2月27日制氮车再次举活并投连续清蜡柱塞,日产液62 t,日产油38 t,日产气1.1×104m3,含水率38.71%,油井工况稳定,实现连续生产。截至2019年12月该井已连续生产302 d,累计增油7 681 t、增气203.5×104m3。连续柱塞通过活动拉杆碰撞井口打开中空通道,实现连续柱塞在不关井的条件下快速泄压回落至井底,再次进行举升井液,实现了柱塞对井液的连续举升,最大程度降低了井筒积液造成油井停喷的风险,大幅降低制氮车气举作业频次,节约生产成本。

LNC井为气举采油井,日产液19 t,日产油18 t,日产气1.2×104m3,含水率5.26%,该井井筒结蜡严重需定期进行机械清蜡,清蜡周期为7 d。该井于2019年9月19日投连续清蜡柱塞,日产液30 t,日产油29 t,日产气2.1×104m3,不再进行机械清蜡。截至2020年7月该井在未进行机械清蜡的前提下连续生产310 d,累计增油5 981 t、增气471.8×104m3。该工艺实现了柱塞在举升井液过程中对井筒进行刮蜡,避免蜡质堵塞井筒,确保了井筒的正常举升,实现了高凝油井持续高效生产,节约机械清蜡成本的同时,大幅提高油井生产效率。

截至2020年7月连续清蜡柱塞气举工艺在轮南、桑解油田现场应用6 井次,减少制氮车气举作业73 井次,减少机械清蜡作业122 井次,大幅降低生产成本的同时提高了油井生产效率,实现累增油量25 416 t、累增气1 403×104m3,节约作业费用119 万元,连续清蜡柱塞气举工艺现场应用效果明显(表2)。新工艺不仅大大降低了油井井筒堵塞、油井停喷次数,降低了机械清蜡、制氮车气举作业频次,降低了生产成本,而且实现了油井连续生产,提高油井举升效率,大幅提高油井产量,极大提高了经济效益。

表2 连续清蜡柱塞气举工艺应用井统计Table 2 Statistical application wells of continuous paraffin removal plunger gas lift process

5 结论

(1) “柱塞内部中空带拉杆结构+柱塞外部密封带刮蜡片结构”一体化连续清蜡柱塞同时实现了柱塞连续举升和快速清蜡的双重功能,大幅降低了井筒积液压死油层的概率,并且减轻了高凝油井井筒结蜡程度,实现油井连续高效生产。

(2) 针对地层能量较弱处于临界停喷状态的油井、自喷或处于临界停喷状态的高凝油井以及排水采气气井,采用连续清蜡柱塞气举工艺,现场应用效果明显,不仅降低了制氮车气举、机械清蜡作业的频次,还大幅度提高了油井产量,实现低成本、高效益生产。