多级自补偿式软柱塞抽油泵结构及试验研究*

户春影 ,韩 霞 ,李庆达

(黑龙江八一农垦大学工程学院,黑龙江 大庆 163319)

1 关键结构设计及原理分析

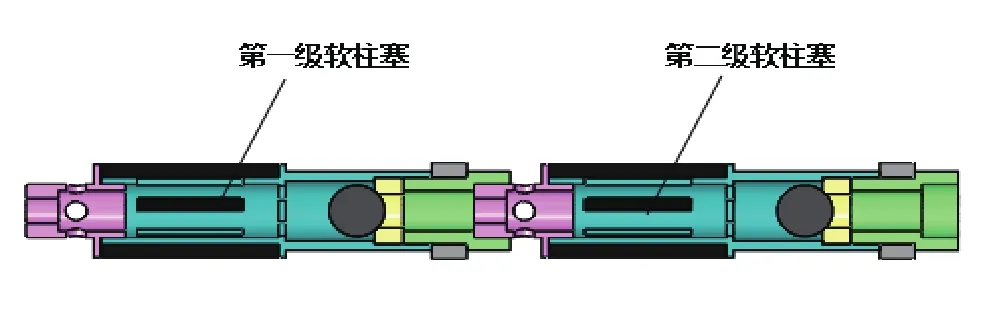

多级自补偿式软柱塞抽油泵的泵筒、固定阀总成和常规泵的结构相似,其主要的区别在于软柱塞总成存在差异[1-2]。本研究对两级自补偿式软柱塞抽油泵进行阐述。软柱塞结构图如图1所示,单级软柱塞由上接头、下接头、软柱塞、支撑钢架、游动阀球、游动阀座、扶正器构成,两个单级软柱塞串联则构成抽油泵的软柱塞总成。相邻的两个软柱塞通过柱塞上下接头的螺纹进行连接,上接头开有螺纹用以与上一级软柱塞下接头进行连接。并且上接头周围开有四个通孔,主要作用是使油液在上冲程阶段从泵筒流入软柱塞内部,在流入软柱塞内的高压油液的作用下使软柱塞变形。另外,上接头顶端也开有通孔,下冲程阶段中游动阀开启,使整个软柱塞形成贯通,油液由抽油泵筒的下端排到上端。

图1 软柱塞结构图

为了减少螺纹连接带来的加工误差与配合误差,将阀芯和游动阀罩设计成一体式,这样可以减少单个软柱塞结构零件,增加结构紧凑性。支撑钢架与软柱塞之间具有微小缝隙,在支撑钢架上开有六个通槽,有利于油液的流通,在高压油液作用下软柱塞产生形变。

本装置主要采用分级承压原理。当抽油泵处于上冲程阶段时,游动阀关闭,油液首先通过软柱塞上接头的四个通孔流入第一级软柱塞内部,使内部液体压力升高。并且满足软柱塞受力膨胀但不会胀满整个泵筒的设计条件,油液通过第一级软柱塞与泵筒之间的间隙泄漏到第二级软柱塞内,在沿程阻力作用下,油液通过第一级软柱塞后产生压力降,低压油液再通过第二级软柱塞上接头的四个通孔进入其内部,使第二级软柱塞变形。这样,压力逐级递减,形成多级密封,使每一级软柱塞承受的压差大大降低,可以有效地延长其使用寿命。

2 有限元分析

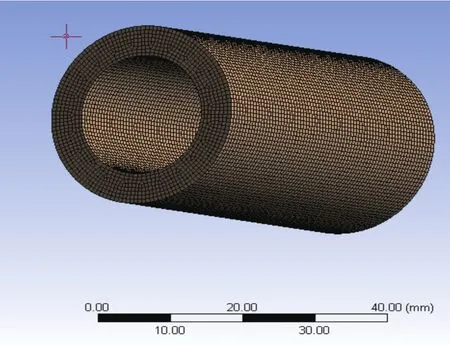

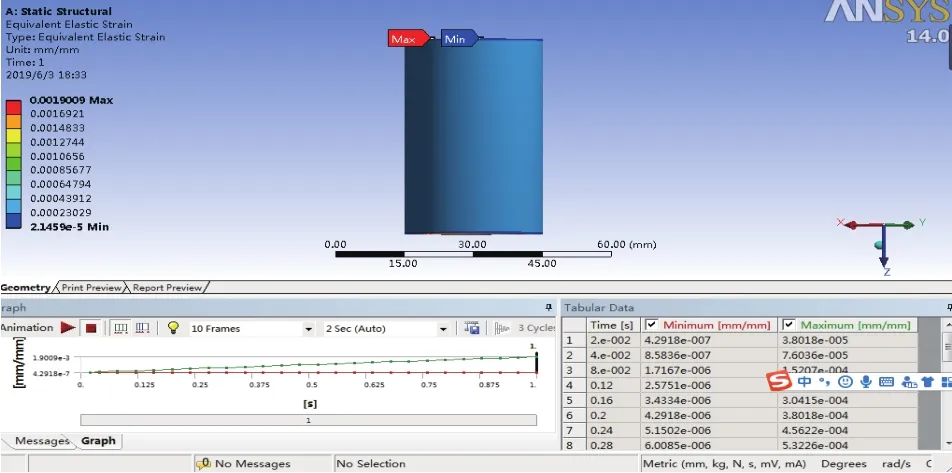

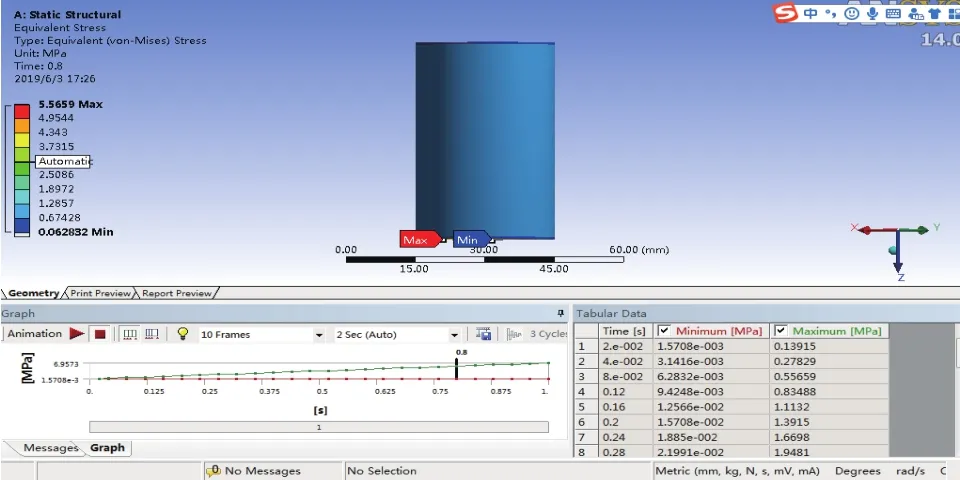

聚醚醚酮(PEEK)具有耐高温、耐腐蚀、自润滑、稳定性强等特征,以及良好的刚性和柔韧性等力学性能,在交变应变的情况下具有很好的抗疲劳特性。其拉伸强度大约为140 MPa[3-5]。PEEK具有适用于所有塑料的优良滑动特性,所以在摩擦磨损应用中脱颖而出[6-8]。有限元作为力学分析的现代计算方法,备受不同行业研究者的青睐[9-11]。本研究以聚醚醚酮软柱塞为例进行有限元分析。如图2所示,确定力学分析为网格划分类型,软柱塞长度100 mm,最大直径30 mm,厚度5 mm,最小划分网格尺寸为0.69 mm,共划分网格378 570个。

图2 划分网格

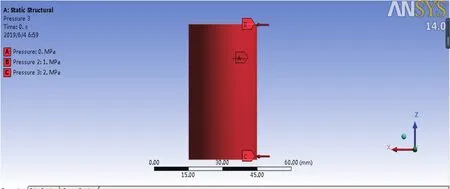

由于每级软柱塞的压力差相等,设均为1 MPa,故对其中一级进行受力分析即可。油液对软柱塞存在径向压作用,需要对软柱塞的内部面施加力载荷,如图3所示。同时,对泵筒两个侧面进行约束设置。

图3 施加载荷

经计算得出聚醚醚酮软柱塞应变范围为0.000 021 45~0.001 901,应力范围为0.062 83 MPa~5.566 MPa,最大应变为0.001 901,最大应力5.566 MPa。最大应变处于大载荷内部边缘,最大应力位于小载荷内部边缘,如图4、图5所示。

图4 聚醚醚酮应变

图5 聚醚醚酮应力

3 试验研究

自补偿式软柱塞抽油泵及驱动系统如图6所示,主要包括自制简易抽油机、抽油泵及泵筒密封等附件。试验过程中能够对冲程、冲次进行调节,满足抽油泵工作的冲程、冲次和动力,模拟软柱塞抽油泵井下工况,从而验证泵效与压差的影响规律。

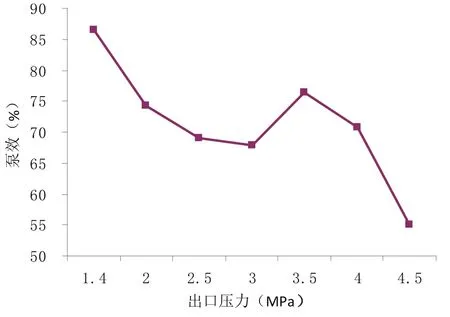

对两级自补偿式软柱塞抽油泵进行试验研究,每级软柱塞长度为100 mm,厚度为5 mm,膨胀后的缝隙设计为0.05 mm,油液黏度0.05 Pa·s,每级分级压差为1 MPa,泵筒直径为32 mm,冲程为0.8 m,冲次6次/分钟。

如图7所示,在出口压力低于3 MPa时,随着出口压力的增大,泵效逐渐降低;在3.5 MPa时,泵效增大,随后又开始降低,自补偿式软柱塞抽油泵在承受超过理论压差后出现泵效上升的情况,主要是由于软柱塞与泵筒过盈配合。由试验数据可知,自补偿式抽油泵的泵效能达到67%,因此,两级软柱塞抽油泵在泵效基本相同的条件下可以承载更大的出口压力。

图6 软柱塞抽油泵模拟试验装置系统图

图7 两级自补偿软柱塞抽油泵泵效随出口压力的变化曲线