PLC与触摸屏在码垛工业机器人操作系统设计中的运用分析

李欣洋

朝阳工程技术学校 辽宁 朝阳 122000

引言

当前我国智能制造已步入高速发展阶段,工业机器人作为货物搬运、码垛的重要工具被广泛应用于生产领域,促使生产效率与智能化水平得到显著提升。操作系统作为控制工业机器人执行具体作业的核心,主要承担信息获取与处理、编程设计、控制与管理等功能,引入PLC与触摸屏技术可有效提升设备控制效果、优化人机交互性能,辅助工业机器人更加智能、稳定地完成码垛任务要求。

1 码垛工业机器人操作系统设计

1.1 系统设计需求 码垛工业机器人主要用于在流水线上执行产品分拣、堆垛作业,当产品或码垛位置发生变化时,需调节机器人控制器的运行模式,重新完成机器人程序编写[1]。在码垛工业机器人程序设计上,不同种类、不同体积的物件在码垛方式、放置位置和行进距离上均存在一定差异,在单次启动机器人控制器后仅能执行一次程序,并且当操作要求产生变化后,需中断操作系统运行,重新进行机器人程序的编写与调试。结合企业实际生产作业情况,应同时满足高生产率与灵活控制要求,因此可将PLC引入机器人控制系统中,利用PLC定位模块实现对伺服电机的定位控制,联合机器人程序、触摸屏建立通信交互,以此完成码垛工业机器人操作系统的创新设计。该系统可面向不同码垛要求,在启动机器人控制器后调用不同机器人程序,且无需中断系统运行,进一步提高流水线上的作业效率。

1.2 控制系统设计 在硬件系统设计上,选用三菱RV-F系列垂直多关节型机器人、Q系列PLC(含有运动控制Q02U CPU和定位模块QD75P1N)、控制器、示教仪、按钮盒、气泵、真空发生器、伺服放大器MR-J4-20A和触摸屏。利用RV-F系列机器人与PLC联合执行静止、运动两种状态下物件的抓取、码垛放置操作,PLC的CPU分别用于处理输入模块QX40、触摸屏的输入信号及操作指令信号,获取操作信号和物料信息,并将处理结果反馈至触摸屏,供操作人员在人机交互界面查看码垛位置状态信息以及物料进给信息;还可将操作指令信号反馈至定位模块,由定位模块驱动伺服放大器、调节伺服电机转速和角度;输出模块QY10与工业机器人I/O端口相连,将处理后的操作指令信号进行输出,控制机器人执行机构完成码垛任务[2]。

1.3 人机交互界面设计 本文选用三菱GS2110-WTBD触摸屏作为操作系统的组成部分,电源为DC 24V,内置以太网通讯、串口通讯、USB通讯、SD卡槽,支持与多种外围设备通讯,可实现与连接FA设备的数据一元化管理,并且提供FX指令表编辑功能,便于现场进行FX-PLC程序修改。触摸屏可通过以太网、RS232串口与USB端口连接通讯,实时下载监控画面,通过操作画面上的按钮实现对现场开关的远程控制与动态监控,并且提供报警功能。

在操作方式上,该触摸屏设有触觉反馈系统,当操作人员用手指点击屏幕时,由触觉反馈系统自动判断、定位所选的图形按钮,调用预先设计好的程序驱动相应的连接装置,执行具体操作。通过观察人机交互界面,在界面左、右两侧分别设有堆垛操作、物料进给两个按钮,其中点击堆垛操作按钮后进入控制界面,包含启/停、复位、转动放物/复位、静态/动态监视等按钮;点击物料进给操作按钮后进入控制界面,包含启/停、复位、原点回归按钮以及物料进给速度监视模块。借助触摸屏可控制机器人执行物料取放、堆垛等具体操作,并在人机界面显示工作台实际状态。

2 基于PLC与触摸屏的操作系统在码垛工业机器人控制中的应用

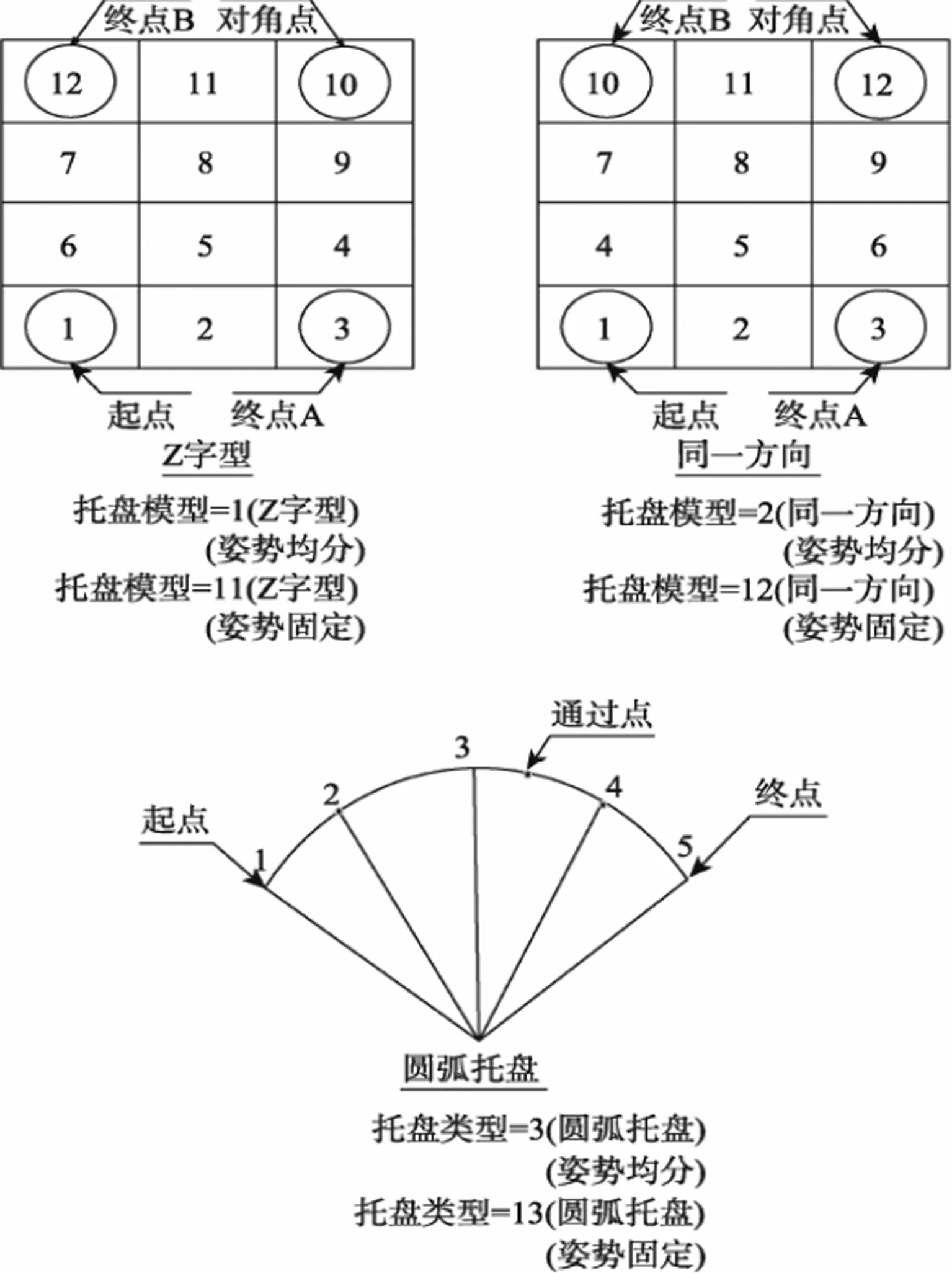

2.1 码垛指令设计 基于三菱工业机器人Melfa-Basic V语言进行堆垛指令设计,该编程语言可提供多种词汇和函数,适应不同编程指令要求,可提高工业机器人的实际作业精度。同时,在码垛工业机器人控制器外围设有多个接口,分别与示教器和安全开关相连,实现控制信号的传递,用于控制机器人的运动位置与执行机构的具体操作,保证机器人控制系统满足实际作业要求。在堆垛指令Plt(Pallet)设计上,采用DefPlt<托盘号><起点><终点A><终点B>[<对角点>]<列数A><行数B><托盘类型>格式,结合码垛要求进行托盘类型的选择,控制物件从物料盘移动至目标盘、完成码垛流程(其中托盘定义与类型如图1所示)。

图1 托盘定义和类型示意图

在机器人程序流程设计上,在启动程序后先回原位,设置物料位m1=1、m2=0,搬运m1号位置的物料至待定位置,反馈1,设置物料位m1=m1+1,判断m1是否等于9;当m1=9时,设置物料位m2=m2+1,至待定位置,反馈1,抓取信号,反馈0,圆弧插补,抓取物料放置在m2号位置,判断m2是否等于8,回原位;当m1≠9时,放置信号,反馈0,圆弧插补,放下物料,重新搬运m1号位置物料,执行后续流程。

2.2 系统实现与程序设计 在码垛工业机器人操作系统的功能实现上,主要依靠工业机器人控制器CR751-D、Q系列PLC与GS2110-WTBD触摸屏联合实现。其中机器人控制器可支持200个以上机器人程序的存储要求,但单次启动程序的最多数量为1个,当需要启动其他程序时,需重新完成机器人程序的读写。将PLC与机器人扩展I/O口接线进行连接,分别完成PLC选择码垛模式与PLC控制进料分析流程的编写:其中在码垛模式选择上,控制机器人选择自动模式,启动PLC程序,结合实际码垛要求在触摸屏上执行按钮操作,由物料盘启动复位,同时分别运行码垛程序A/B/C,结束程序运行,完成码垛操作[3]。

在PLC程序设计上,(1)通讯设置:采用Ether Net/IP网络作为联网工具,建立码垛工业机器人与PLC控制系统间的硬件连接(如图2所示)。利用工业总线适配器分别定义输入信号和输出信号,将其安装在控制柜内部的主计算机上,实现通讯联网,并基于编程软件添加工业总线适配器的EDS文件,借助MOV指令完成信号传递。(2)信号交互:PLC通过判断生产线工作状态向工业机器人控制器发送信号,控制机器人执行具体工作,并将工作情况反馈至PLC,借助状态显示、过程控制、货物搬运轨迹控制等信号的往复交互完成产品输送、码垛任务。以某生产线BP上的产品配置程序设计为例,在选定产品类型后,地址为BPGH_LINE_ROBOT:I:DATA[10]的标签BPGH_ROBOT_BPRecipeCheck置位为1,同时通过MOV指令将数值传向标签BPRecipeFORMEN108,利用EQU指令接收参数并传递至码垛机器人处,完成产品配置过程。(3)软件设计:结合码垛工业机器人仿真搬运系统运动轨迹,通过现场调试获取搬运轨迹中的关键点的实际位置坐标值,完成码垛机器人主模块程序设计。例如当判断哪一边在执行码垛操作时,程序为:

VAR clock Timer_GH;

PERS bool bPalletFull_BP:=FALSE;

PERS bool bPalletFull_GH:=FALSE;

图2 PLC控制系统与码垛工业机器人的硬件连接简图

2.3 系统应用 结合某工厂车间实际生产要求进行码垛工业机器人操作系统的具体设计与应用,将垛型设计为每垛8层、每层5包,各层中对应的各包在XY平面上位置保持一致;随后建立输送线三维模型,利用坐标表示各包的具体空间位置,将物料包的长定义为L、宽为W、高为H、方位角为A,各包在X、Y轴上的间距分别为Xp和Yp,并选取第一包物料作为原点,确立其余包物料的坐标;在现有坐标的基础上,结合每包物料在各层间的位置,沿Z轴进行累加,即可生成每一包物料的空间坐标。在切换至机器人自动生产模式时,首先确认机器人零点位置校准完毕,随后将模式开关置于自动,在触摸屏窗口选择自动操作,系统自动切换至100%运行速度,点击操作指针后即可使程序复位,便于结合实际生产情况选择产品种类、点击连续运行、选择各工位码垛数量与层数、与托盘数量比较,在相同情况下点击确认、输入当前码垛数量,机器人进入正常待机状态。在此基础上将码垛算法输入软件中进行编程,通过模拟仿真检验算法可行性与轨迹精度,再利用示教器进行关键位置示教和调整,最后与PLC完成信号交换、联调联试,即可完成机器人程序运行并投入使用。

结论

在工业自动化生产背景下,引入机器人技术能够使工业生产力与生产效率得到显著提升,但相应对于工业机器人的操作精度、作业布局以及产品质量提出更高要求。本文基于PLC与触摸屏进行一款码垛工业机器人操作系统的设计,建立PLC、触摸屏与机器人控制器间的通信连接,可实现对机器人执行机构码垛操作的精确控制,有效提升码垛工程的智能化水平,也为同类型工业机器人系统的设计与开发提供参考价值。