温度对SMA-13沥青混合料压实特性影响试验及施工控制分析

邹志辉

(湖南省交通科学研究院有限公司, 湖南 长沙 410015)

0 引言

温度对沥青路面的施工质量影响较大,《公路沥青路面施工技术规范》(JTG F40—2004)中对沥青混合料的摊铺温度等有明确规定,但鉴于不同沥青路面工程所处的环境、所用材料等存在差异,完全遵循规范可能达不到预定质量要求,合理的温度范围很大程度上影响了沥青混合料的压实特性,为此有必要进行沥青混合料的温度相关试验研究[1]。一般情况下,高温碾压可以增强沥青混合料的路用性能,但碾压温度过高反而会加速沥青乳化,降低沥青混合料质量,碾压温度过低则达不到较好的碾压效果[2]。因此,确定好合理碾压温度范围及碾压时间是沥青路面施工的关键质量控制点。国内外学者对沥青混合料的施工技术、材料组成等进行了研究: 如张乃计等[3]以温度为研究变量,进行了沥青混合料不同温度下的剪切试验,从而建立了沥青混合料粘结层之间温度-强度的函数关系式,研究结果为沥青路面的整体性能提升提供了依据;高杰等[1]采用红外热像仪就沥青路面的温度变化进行了相关试验,研究了路面温度对路面压实度的影响程度,给出了研究路段的实测压实度代表值等内容,并提出了温度-压实度之间的相关性。综上所述,国内外研究者在研究沥青混合料的温度影响其压实特性方面均结合了具体的实际试验,并获得了可靠性强试验结果,指导了施工实践,但研究成果全面推广运用还有待考究。为此,本文基于SMA-13混合料的项目实例,以温度为研究变量进行SMA-13混合料的现场试验及施工控制研究,以期获得可供现场施工质量控制的借鉴成果。

1 SMA-13沥青混合料压实特性与温度的关系

1.1 试验设计

以G5513长沙至益阳高速公路扩容工程为例,试验路段为K30+884~K31+384左幅,全长500 m。主车道路面结构沥青上面层采用4 cm厚的SMA-13混合料。

沥青在混合料中起到润滑和粘滞作用,故沥青对SMA混合料的性能影响较大,考虑到温度能够影响SMA混合料中的沥青状态及其他组成材料的性能,因此需要重点关注压实温度对压实特性的影响[4]。本文以压实温度为变量,进行SMA-13混合料的压实特性研究,在规定范围内将压实温度分为:170 ℃、160 ℃、150 ℃、140 ℃、 130 ℃、 120 ℃、 100 ℃、80 ℃、60 ℃。考虑到沥青在170 ℃时容易出现老化现象,因此设置的最高碾压温度为170 ℃。SMA-13混合料采用马歇尔试验进行设计,试件尺寸为101.6 mm×63.5 mm,理论最大密度为2.46 g /cm3,试验中采用的拌合温度为 (160±2) ℃,拌合时间为3 min。拌合完成后将SMA-13马歇尔试件升温或者降温使其达到成型温度,再进行击实试验,击实75次。按照规范要求制作3个试件,测定马歇尔试验指标内容,取均值作为最终测定值。

1.2 试验结果分析

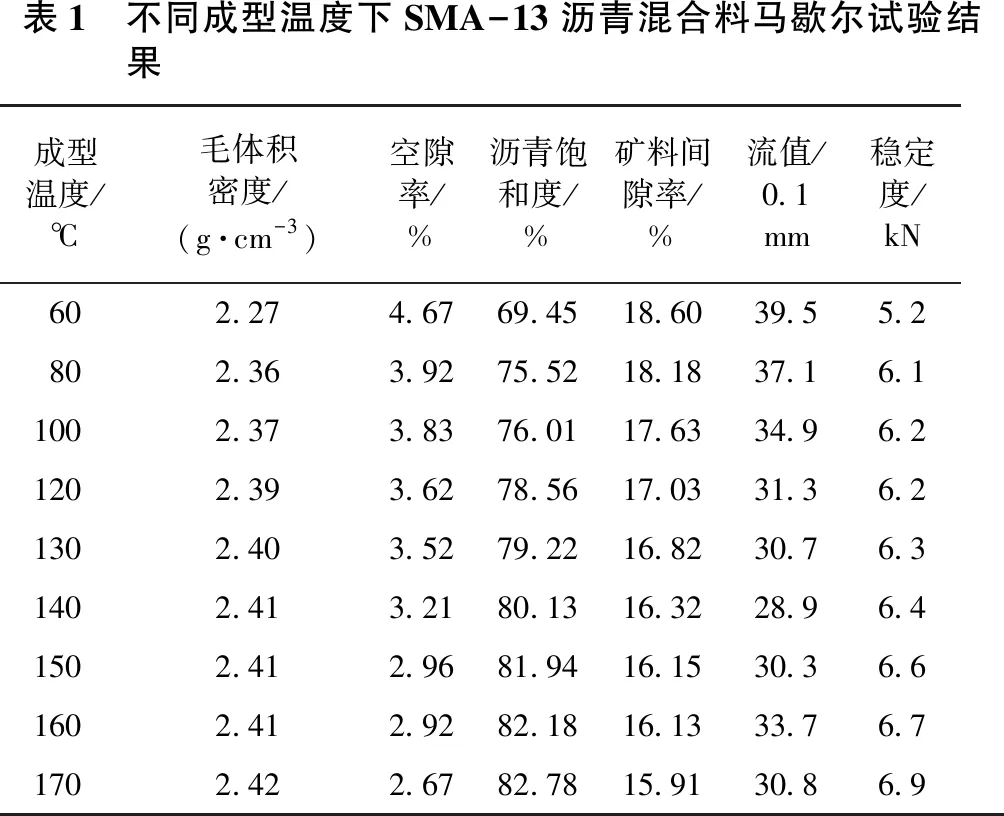

试验结果见表1,将试件在不同成型温度下的马歇尔试验指标值绘制曲线关系图见图1。

表1 不同成型温度下SMA-13沥青混合料马歇尔试验结果成型温度/℃毛体积密度/(g·cm-3)空隙率/%沥青饱和度/%矿料间隙率/%流值/0.1mm稳定度/kN602.274.6769.4518.6039.55.2802.363.9275.5218.1837.16.11002.373.8376.0117.6334.96.21202.393.6278.5617.0331.36.21302.403.5279.2216.8230.76.31402.413.2180.1316.3228.96.41502.412.9681.9416.1530.36.61602.412.9282.1816.1333.76.71702.422.6782.7815.9130.86.9

图1 不同成型温度下马歇尔试验指标关系曲线

1.2.1空隙率、矿料间隙率、流值受成型温度影响分析

由图1可知,随着成型温度逐渐升高,马歇尔试件的空隙率、矿料间隙率呈现出反相关关系。当成型温度达到170 ℃时,试件的空隙率、矿料间隙率最低,造成此类结果主要原因是合理的碾压温度范围内,随着碾压温度升高,沥青粘度逐渐降低,沥青扮演的润滑、填充等作用越来越显著,沥青混合料形成更为密实的结构,从而导致沥青混合料的空隙率、矿料间隙率降低;当成型温度较低,如低于80 ℃时,试件的空隙率较大,主要原因是沥青的粘度高,限制了骨料运动,从而形成的结构不密实,空隙率等指标大,超过了SMA-13混合料空隙率3%~4%的范围。

沥青混合料空隙率过大对沥青路面的透水不利,同时影响沥青路面的疲劳性能。因此,在施工过程中必须严格控制好碾压温度,确保沥青路面的空隙率满足规定要求。矿料的间隙率不宜过大或者过小,矿料间隙率过大会影响沥青混合料的高温稳定性,容易出现车辙等病害;矿料间隙率过小则容易导致SMA-13沥青混合料的耐久性及抗疲劳能力减弱,从而影响其使用寿命。

流值随着碾压温度增大逐渐变小,在130 ℃时达到最低,但在140 ℃又开始增加,后又减少,并未呈现出线性关系。

1.2.2毛体积密度、沥青饱和度、稳定度受成型温度影响分析

随着成型温度升高,SMA-13沥青混合料的毛体积密度、沥青饱和度、稳定度逐渐增大,呈现出明显的正相关关系。当温度超过80 ℃后,马歇尔试件的稳定度随着温度的升高增长量变小。

造成此结果主要原因是在合理的碾压温度范围内,随着碾压温度逐渐增大,沥青稠度变小,有助于混合料在受压情形下形成密实结构,矿料的密实同时增大了沥青的饱和度。

因此,SMA-13沥青混合料碾压过程中要控制好碾压的温度,同时注意碾压的及时性。

1.3 有效碾压温度确定

《公路沥青路面施工技术规范》(JTG F40—2004)要求SMA混合料路面的压实度应≥97%,为此,可根据压实度指标来确定有效碾压温度。

由1.2节中分析可知,SMA-13混合料的成型温度与混合料空隙率呈现相反关系,可见要得到较低混合料空隙率需要较高的成型温度,而规范对空隙率的要求并不高,对应的成型温度要求也就不高,但成型温度过低则试件难以压实。

试件的矿料间隙率及流值也呈现反相关关系。当试件成型温度在80 ℃以下时,试件稳定度出现拐点,可见80 ℃压实温度是试件质量控制的关键点,且压实温度为80 ℃以下时试件的稳定度、空隙率不能满足要求,对应的路面压实质量不能达到要求。可以认为SMA-13混合料的压实温度应大于或等于80 ℃。

综上所述,应控制SMA-13混合料的压实温度在80 ℃以上。

1.4 沥青混合料有效压实时间分析

沥青混合料施工应控制好碾压时间,尤其是在低压实温度下。有效压实时间是指沥青混合料出场、摊铺到最终碾压的时间。一旦出现大气温度不高、碾压时间过长、碾压过慢等情况,SMA-13混合料的有效碾压温度可能得不到保障。因此,需根据现场施工环境确定碾压温度变化与大气环境之间的关系。

SMA — 13混合料摊铺时,摊铺温度场具有瞬时特性,大气温度、太阳辐射等因素均能影响该温度场,因此可综合大气温度、风速、太阳辐射等因素考虑碾压温度的变化,进而确定摊铺的控制时间。

《公路沥青路面施工技术规范》(JTG F40—2004)规定了采用轮胎压路机终压时,终压温度为80 ℃。再结合1.3节中确定的80 ℃有效碾压温度,选择80 ℃作为SMA-13混合料压实的最低控制温度,以外界气温为研究变量,设置多个外界施工气温值,考察出场温度为150 ℃及170 ℃时沥青混合料的有效碾压时间,即沥青混合料出场温度降低到最低控制温度的时间。现场气温和沥青混合料温度均采用温度计测得,按照《公路沥青路面施工技术规范》(JTG F40—2004)规定进行试验。

分析时认为沥青上面层厚4~5 cm,沥青下面层厚6~8 cm,同时假定8 cm为沥青厚层与薄层分界厚度,具体计算结果如表2所示。

表2 有效碾压时间试验结果施工气温/℃150 ℃出场温度下有效碾压时间/min170 ℃出场温度下有效碾压时间/min上面层下面层上面层下面层51112159<101216211317182417212126

由表2可知,施工气温影响了沥青混合料的有效碾压时间,随着外界施工气温逐渐增大,沥青混合料的有效碾压时间逐渐增大。出场温度不同,有效碾压时间也有差异,170 ℃的有效碾压时间较150 ℃的有效碾压时间长。尤其要注意在气温5 ℃下施工时,初始碾压段落在20 m以上,170 ℃出场温度的上面层有效碾压时间低于10 min,这可能给后期沥青路面质量造成隐患。此外,当高速公路路面采用SMA-13混合料时,需提高混合料有效碾压时间来确保压实度达到98%的规范要求。

充分考虑大气温度、太阳辐射、风速等因素对碾压时间的影响,建立多元因素回归模型,输入各参数的实测值,拟合得到SMA-13混合料的有效压实时间公式:

t=0.127x1-1.03x2+0.004 5x3+

0.266x4+12.31x5-97.79

(1)

式中:x1为大气温度,℃;x2为风速,m/s;x3为太阳辐射,W/m2;x4为初压温度,℃;x5为铺层厚度,cm。

施工中只需测定各个参数实测值,再代入式(1)中,即可获得有效碾压时间,从而便于施工技术人员合理安全施工。

2 SMA-13施工现场温度控制分析

温度作为控制施工质量的重要因素在确保工程质量上发挥了关键作用,为此,针对性的进行SMA-13混合料的温度分析可确保施工温度满足规范要求,从而指导施工实践[5]。本文就以上试验路段的沥青路面采用红外热像仪监测沥青路面施工过程中的温度变化,根据路面层次的温度变化来分析路面混合料温度离析现象。

2.1 温度离析

沥青混合料在摊铺前及摊铺过程中均会发生温度损失,并且不同摊铺位置的沥青混合料温度损失程度不同,再者外界因素不同,沥青混合料的温度损失也有差异,这种沥青混合料在不同区域内的温度差异称为温度离析。温度离析一般会对沥青混合料的空隙率、密度等关键指标产生影响,温度离析过大是不利的,会造成沥青混合料中温度较低的部分难以压实,降低路面的平整度及压实度等,进而导致路面水损,降低路面的使用寿命等。考虑SMA-13沥青混合料施工过程中的影响因素,为确保沥青路面的施工质量,进行沥青混合料的温度离析分析具有较大的实践意义。

2.2 摊铺现场温度测量

采用红外热像仪对摊铺中的某路段进行的温度测量。A路段摊铺红外热像分析图见图2,摊铺机温度变化情况见表3,摊铺过程中外界温度为23 ℃。

图2 A路段摊铺红外热像分析图

表3 A路段温度分布表(摊铺1.7 h)℃最高温度最低温度温度最大差值平均温度A路段146.7141.65.1143.67

由表3可知,摊铺1.7 h后,A路段沥青混合料平均温度为143.67 ℃,最高温度与最低温度的差值为5.1 ℃<10 ℃,不会出现温度离析。观测发现在接缝处有部分温度发生变化,但属正常现象,对施工无显著影响。

试验中对区域A初压、复压、终压的红外热像及温度进行采集,其中线A为初压与复压交界处,复压阶段的红外热像图如图3所示,终压阶段红外热像分析如图4所示。初压、复压、终压区域内温度分布如表4所示。

图3 区域A复压阶段红外线图

图4 区域A终压-红外热像分析图

表4 区域A、B温度分布表℃碾压阶段区域最高温度最低温度温差最大值平均温度初压区域A159.2131.327.9147.2区域B158.3149.58.7154.3复压区域A145.7136.79.0140.5线A139.3122.516.8131.7线A129.191.237.9110.2终压线B132.2116.116.1124.2线C100.692.97.796.8

表4反映了不同区域在初压、复压、终压3个阶段的温度分布情况。从最大温差值来看,区域A温差较大,说明经过初压后,碾压部分温度下降值较为明显,但此时沥青混合料表面温度的不均匀分布是由施工中钢轮碾压时洒水所致,其最终的平均温度在147.2 ℃。区域B中最大温差8.7 ℃<10 ℃,未出现温度离析现象,平均温度为154.3 ℃>150 ℃,满足最低初压温度要求。

复压中,平均温度为140.5 ℃,最大温差为9.0 ℃<10 ℃,无离析现象,满足复压最低温度130 ℃。线A为复压与初压交界处,对应的复压区域平均温度为131.7 ℃左右,与初压区域温差16.8 ℃左右,说明随着碾压次数增加,沥青混合料温度逐渐降低。

终压中,线A、线B、线C所对应位置处的沥青混合料温度具有显著的渐变趋势。由于线A横跨了复压、终压区域,因而温度差异大,但终压后温度能够维持在100 ℃左右,满足最低终压温度80 ℃的要求。

2.3 现场温度离析控制措施

温度离析主要发生在沥青混合料运输及拌合过程中,因此需严格按照要求进行沥青混合料的运输及拌合。考虑沥青混合料的集料存放地点差异,在进行沥青混合料现场施工配比设计时需考虑原材料差异影响,可结合各个集料的现状对混合料的配比值进行微调,以避免集料的差异性影响,从而降低原材料在拌合及运输中的离析现象。

在沥青混合料运输及拌合过程中,全面分析沥青混合料拌合及运输中的关键技术及工艺,优化施工环境,如增设沥青混合料转运车辆,进行二次拌合,将“拌合-运输-摊铺-压实”优化为“拌合-运输-中途转运-摊铺-压实”。摊铺中可采用转运车辆,加强拌合力度,确保拌合均匀,同时转运车辆需确保拌合和摊铺同步进行。总之,通过科学布局、精确施工,以最优的施工工艺降低温度离析现象。

3 小结

1) 随着成型温度逐渐升高,马歇尔试件的空隙率、矿料间隙率呈现出了反相关关系,当成型温度达到170 ℃时,试件的空隙率、矿料间隙率最低。随着成型温度的增大,SMA-13沥青混合料的毛体积密度、沥青饱和度、稳定度逐渐增大,呈现出了明显的正相关关系。当温度超过100 ℃后,马歇尔试件的稳定度随着温度的升高,其增长量变小。SMA-13沥青混合料碾压过程中要控制好碾压温度,同时注意碾压的及时性。

2) 从现场施工及压实效果来看,将SMA-13混合料的有效碾压温度控制在80 ℃及以上能够确保SMA-13混合料的压实质量。施工气温影响沥青混合料的有效碾压时间,随着外界施工气温逐渐增大,沥青混合料的有效碾压时间逐渐增大。出场温度不同,有效碾压时间也有差异,应注意低温施工的碾压时间控制。

3) 采用红外热像仪对SAM-13沥青混合料施工初压、复压、终压进行温度检测,从检测数据来看,SMA-13混合料施工过程中的温度控制得当,基本上没有出现温度离析情况。