自动变速器内部固定机构研究

李佳朦,张东亮,姚文博,谭艳军,林霄喆

(宁波上中下自动变速器有限公司,浙江宁波 315800)

0 引言

双离合自动变速器(DCT)具有传动效率高、无动力中断、操作便利等优点[1],目前已在国内车型中得到了广泛应用,在变速器市场中占有率日渐提高。同时,由于DCT相比于手动变速器(MT)结构更复杂、体积更大、对壳体结构要求更高[2],因此在变速器设计时应充分考虑各种工况下变速器壳体及固定机构的强度设计,提高变速器设计的可靠性。本文作者针对某自动变速器机型在开发过程中的实际案例进行了大量的试验研究,通过有限元分析得到了驻车工况下壳体不同部位的应力分布,并针对其薄弱部位进行了改善,使其满足设计要求。

1 壳体固定结构设计准则

壳体作为变速器尺寸最大的关键结构件,其内外包含变速器所有重要的零部件[3]。壳体在变速器工作时承受复杂的载荷,使得壳体不同部位受到附加的弯曲及扭曲变形,因此壳体必须具有足够的刚度才能抵抗受载时的扭曲变形,为齿轮精确啮合提供保障[3]。同时,为保证轴承工作可靠,轴承座必须有足够的刚度。由于DCT结构功能复杂,除满足像传统MT的齿轮啮合及轴承正常工作外,还需满足拨叉、拨叉轴、驻车、电液执行机构等功能的工作可靠性及耐久性。

不同工况下,变速器壳体不同部位承受额外的剪切力。因此,应合理设计壳体结构,以满足壳体的强度和刚度要求。考虑到壳体应力分布情况[4],可通过增大局部受力集中处的壁厚,以防止出现过大变形,如增加轴承支撑面厚度和壳体接合面厚度,也可通过在主要受力处设置加强筋,或合理布置箱体接合面螺栓等方式来提升壳体强度和刚度,以保证变速器及整车的安全运行。

对壳体而言,除具备轻质量高强度外,还应满足振动要求。变速器在工作过程中由于齿轮啮合会产生噪声[4],经壳体传入驾驶舱影响驾驶体验。驻车机构在P挡脱出时由于棘爪敲击容易产生振动和噪声[5]。变速器大多采用阶梯式设计来实现壳体的减振降噪。

2 固定结构有限元分析及优化设计

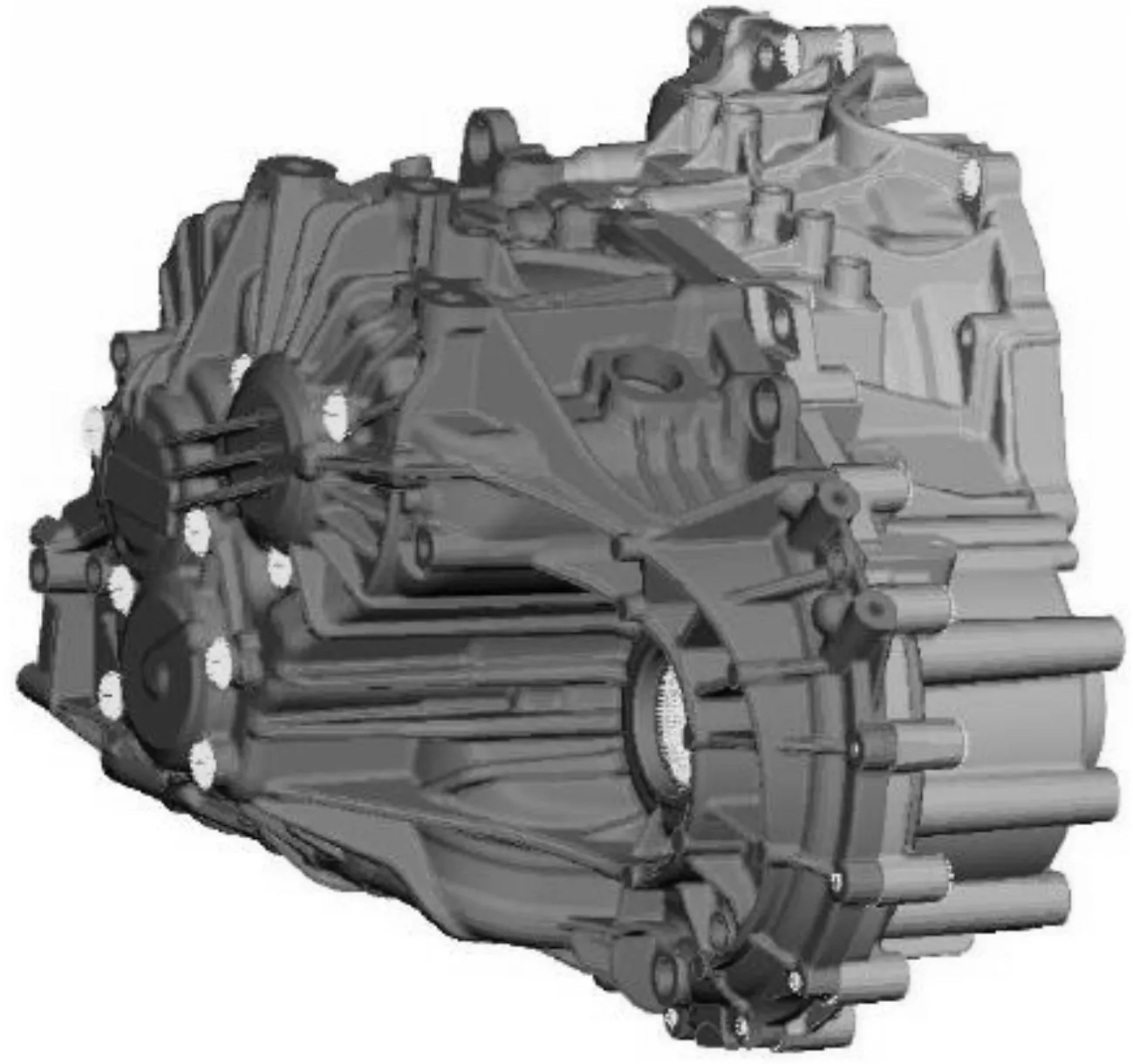

由于自动变速器(DCT)需高度集成化以满足变速器整车空间布置要求,同时由于自动变速器内部结构模块化,机电、液、气高度集成化,故而自动变速器壳体结构复杂,曲面多变,所以对变速器壳体结构布置合理性、强度耐久性要求更高。因此,使用传统的力学计算方法,无法准确识别壳体局部应力,而有限元分析(图1)可对壳体进行精确的应力及应变识别,对薄弱部位进行针对性优化。

图1 前后壳体有限元模型

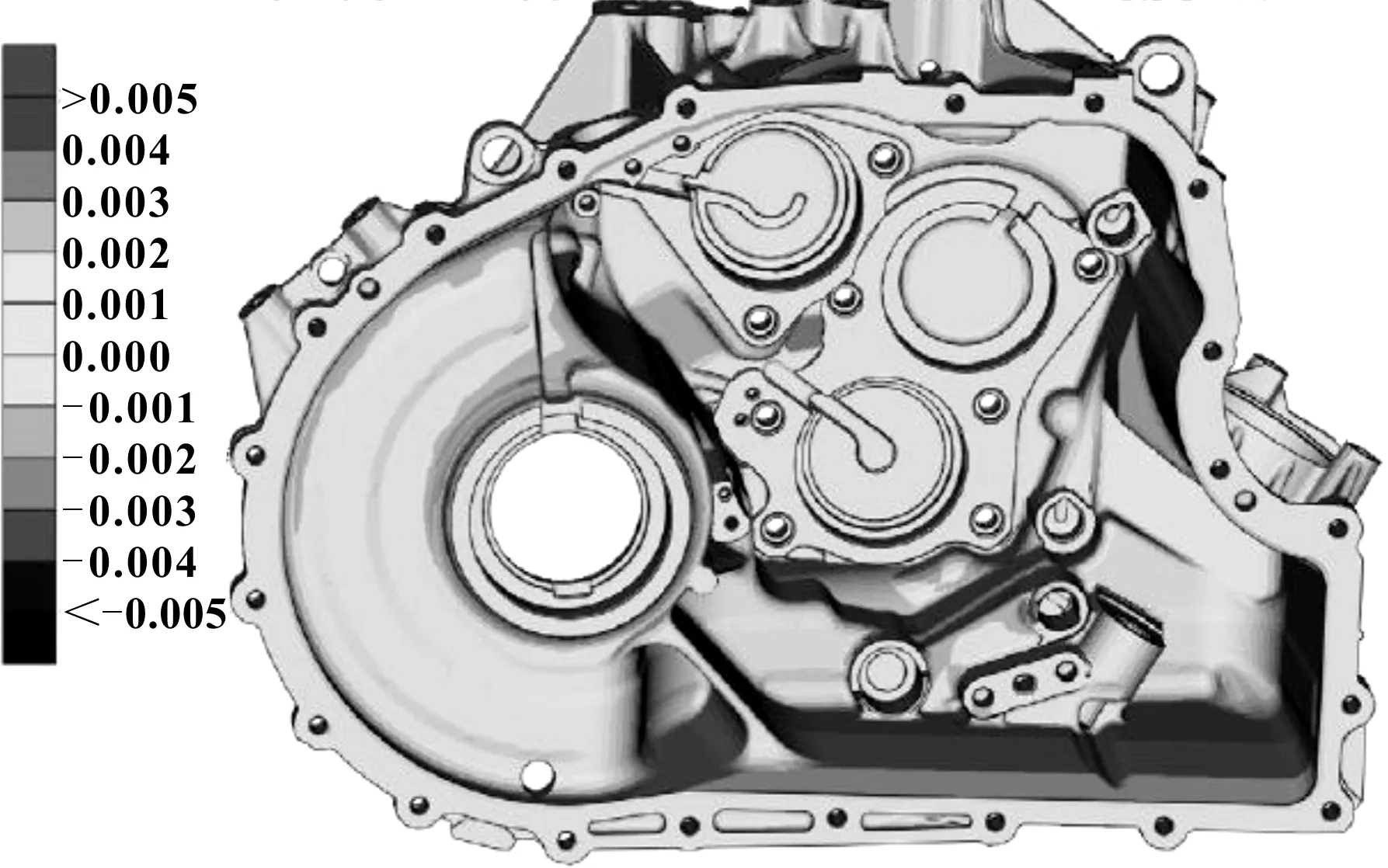

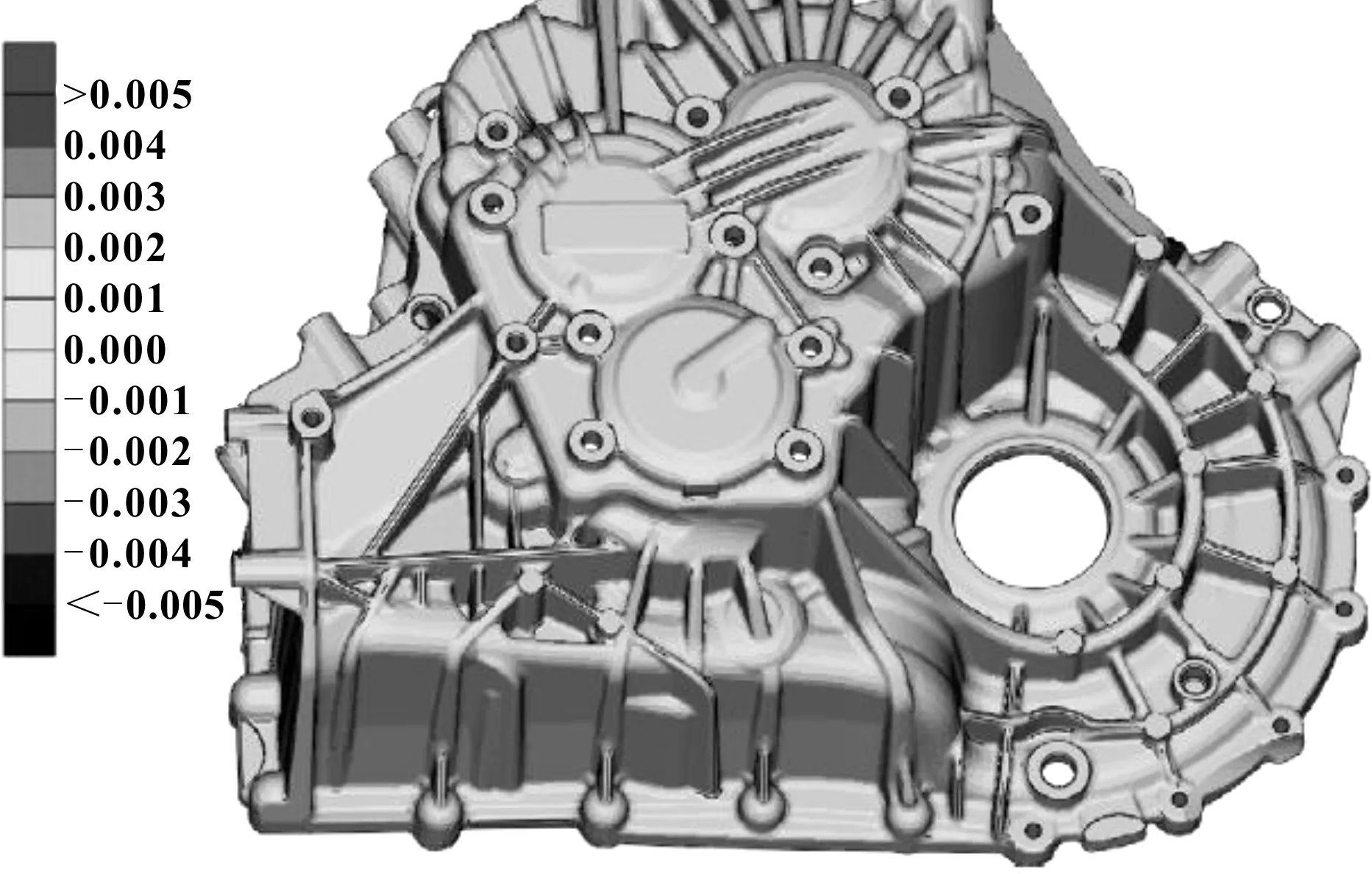

由于DCT高度集成了齿轮传动、换挡、驻车等功能,因此变速器壳体设计初期应充分考虑每个功能模块在不同工况下的受力情况。图2和图3分别为变速器壳体设计初期在驻车工况下其内腔体与外壁的应变分析结果。根据结果显示,壳体内腔体与外壁应变均满足小于0.5%的要求。

图2 壳体内腔体应变分布

图3 壳体外壁应变分布

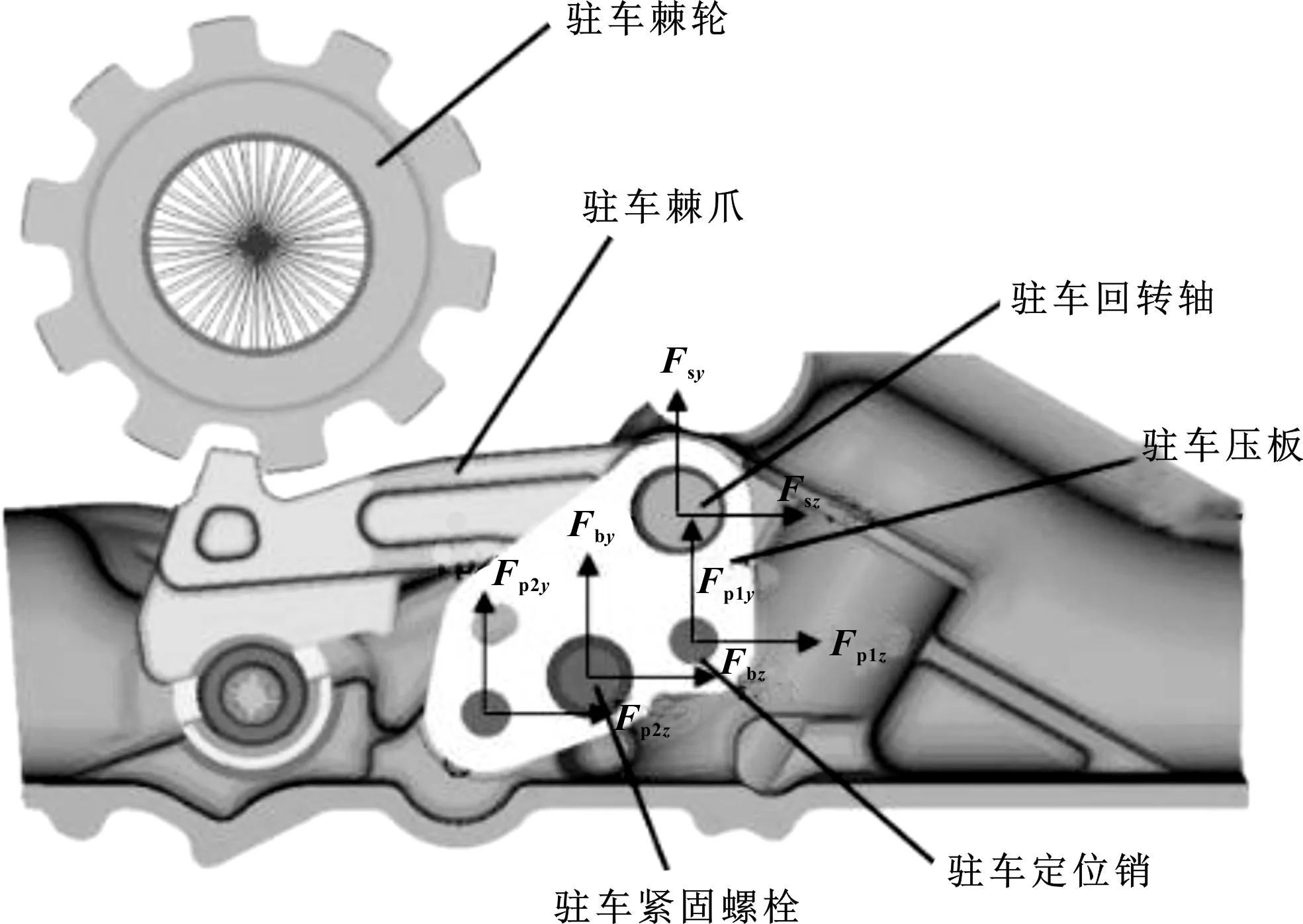

在某自动变速器初期开发时按照以上分析结果来制作软模件进行开发,在变速器整车驻车试验30%坡度及滥用工况过程中出现变速器漏油现象。经排查发现定位销脱出,且脱落至变速器内部,将变速壳体挤破导致渗油。驻车机构的驻车轴、螺栓及定位销受力分析如图4所示。

图4 驻车机构受力分析

通过分析调查发现,在开发初期进行壳体强度设计时忽略了驻车机构在工作时通过棘爪传递至驻车压板的作用力,然后通过驻车压板传递至壳体。经有限元分析,发现壳体驻车定位销安装孔应变超出了壳体材料(ADC12)的屈服(140 MPa)及抗拉强度极限(240 MPa)。当进行驻车耐久专项试验时,定位销孔承受往复载荷,因此壳体孔发生塑性变形,导致定位销脱出。

根据CAE分析结果,对该薄弱环节进行针对性优化。结合壳体内部空间局限及驻车系统功能最终确定从根源改善此问题。通过增大驻车回转轴与驻车压板间隙,减小定位销受力以及传递至壳体孔的作用力,从而减小壳体销孔应变。

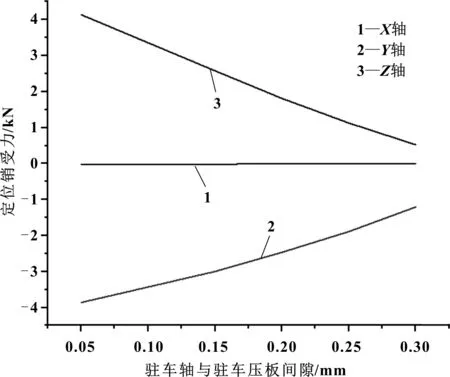

根据试验得到定位销受力-驻车轴与驻车压板间隙变化曲线如图5所示,由图可知,增大驻车轴与驻车压板间隙,定位销在X、Y、Z轴方向上受到的作用力均减小。

图5 定位销受力-驻车轴与驻车压板间隙变化曲线

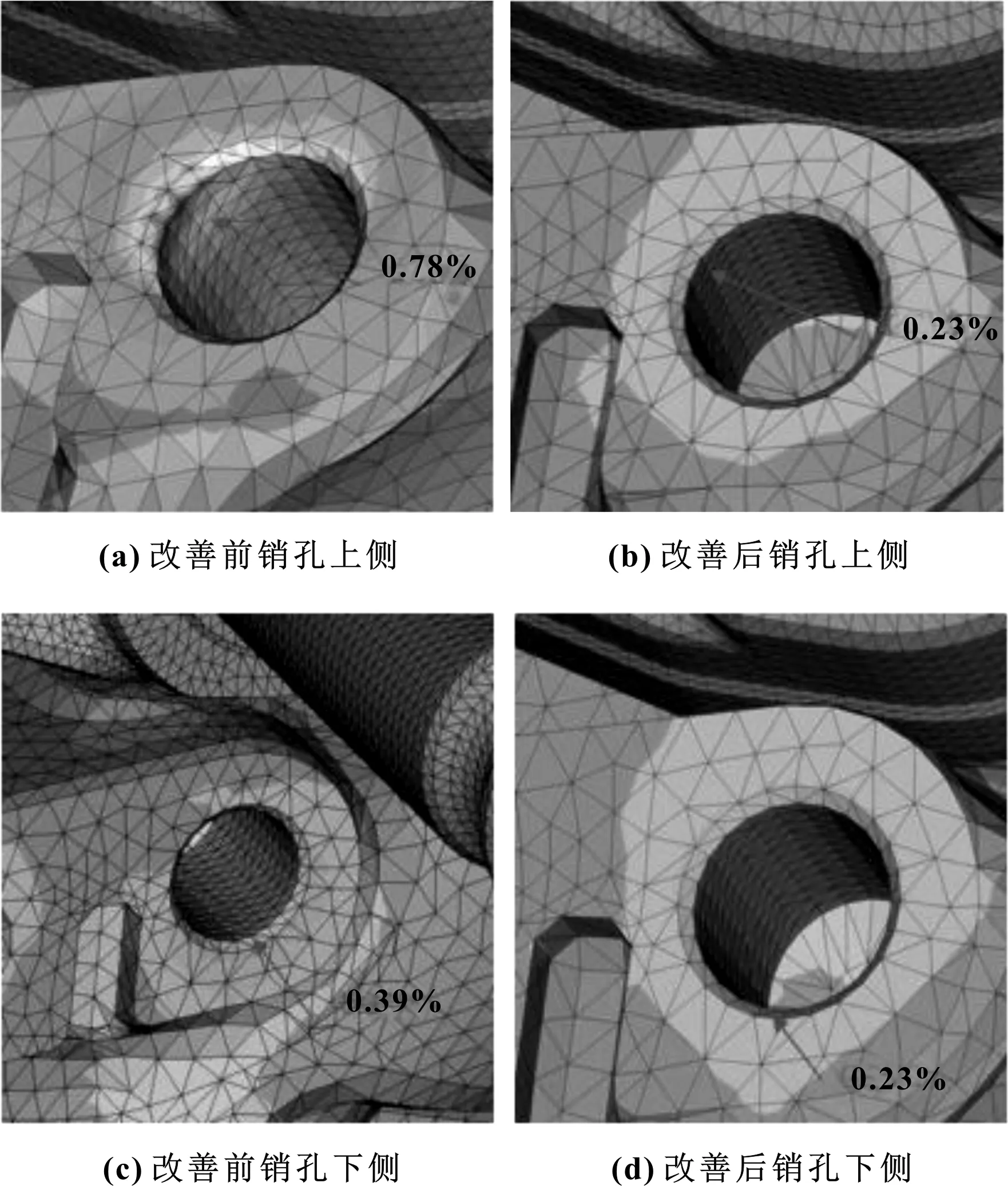

如图6所示,间隙增大至0.3 mm与未改善时的定位销孔应力分布进行对比,改善效果较为明显,且应变小于0.5%,定位销孔应变满足壳体材料ADC12力学性能。经整车及台架专项驻车验证,增大驻车轴与驻车压板间隙可有效解决该问题。

图6 增大间隙前后壳体销孔应变对比

3 结束语

文中结合某变速器壳体设计过程中的实际案例,通过有限元分析得到了驻车工况下壳体不同部位的应力分布,并针对其薄弱部位进行了改善。根据CAE分析结果,得到的结论如下:

(1)在驻车上、下坡工况下,壳体内腔体及外壁应变均小于0.5%,满足要求;

(2)在变速器整车驻车试验30%坡度及滥用工况下,通过增加驻车回转轴与驻车压板间隙可有效减小作用于壳体销孔上的力,解决了壳体孔变形及定位销脱出问题。

文中研究了变速器内部零部件的固定方式,在设计固定方式时应充分评估每个部件的功能,分析壳体上对应位置的应力应变,减少因模型分析阶段评估不充分导致的失效及壳体模具修模产生的费用。

——以2017款东风雪铁龙DS6车为例