大型包装箱氮气充气仿真研究

山西汾西重工有限责任公司

山西 太原 030027

1 研究背景

包装箱常用于产品的包装、运输和贮存。工业生产中,部分产品需要在特定的气氛环境中工作及储运,因此,需要对包装箱内的气体进行置换处理,使气氛环境满足产品的工作和存储需求。置换气体通常采用的气体有二氧化碳、水蒸气和氮气,其中氮气应用广泛,适用于各种温度,且对管道与装置的要求也没有二氧化碳、水蒸气苛刻,是工业生产中较为理想的置换气体[1-2]。

在进行气体置换过程中,常需要根据包装箱和产品的尺寸大小、耐压能力以及抽充气设备性能等条件,选择适当的置换方式。目前,大型包装箱气体置换方式主要有两种,即先抽真空后充气和边抽气边充气。其中,边抽气边充气的气体置换方式由于其工作速度相对较高而得到普遍应用,其工作原理如图1所示。边抽气边充气的气体置换方式能够调整充气速度,快速排除空气,但也存在氮气浪费较大的问题。

图1 包装箱氮气置换过程模拟Fig.1 Nitrogen displacement process simulation of box

氮气置换的关键是怎样科学有效、经济安全地将包装箱内的空气置换完全。当前国内外对氮气置换规律的研究较少,有关行业对其也没有明确的规范要求,置换的操作过程多凭经验,存在很大的盲目性,易造成人力、物力及成本的浪费。因此,有必要对氮气置换过程中的充气速度、进气排气口直径以及充气排气口位置等影响因素进行研究,以得到较为经济的充氮气方式[3]。

Cui M.L.等[4]结合多年工程实践经验,对天然气输送管道投产置换过程进行了创新,包括自创了输气管道投产所需注氮量的计算公式,将输气站场的并列管道由依次氮气置换方式改为同时置换方式,取消了站场放空和排污管线的氮气置换等。这些创新既有科学依据又有以往投产实际经验和数据的支持,使输气站场氮气置换的效率显著提升,具有明显的经济效益。郑震宇等[5]基于CFD(computational fluid dynamics)数值仿真方法,对氮气置换有限空间内空气的过程进行仿真和分析,并研究进口面积、形状和流速对置换过程的影响。张继兵等[6]针对气体置换煤层气的方式进行区域瓦斯治理,提高了煤层气的采收率,保证了现场的安全性。柴多等[7]采用Fluent模拟软件对氮气置换过程中的混气段进行数值模拟,并对气体混合长度与管径、管长间的关系进行研究。张杰[8]针对采空区有害气体处理难点,介绍了氮气置换处理采空区的有害气体技术。以上研究和分析多应用于天燃气的长输管道[9],对密封包装箱气体置换的研究报道相对较少[10]。

包装箱的特征与管道不同,一方面其尺寸较大,存在充气口、排气口;另一方面需长时间密封存储、定期检查箱内气压。卢立新等[11]分析了盒式气调包装的气管置入位置与气管数量对气体置换性能的影响,优化了抽气孔的布置方式,但其仅应用于小产品包装,不适用于大尺寸产品的气体置换。李芳等[12-13]采用数值模拟和理论计算两种方法分别对“充放同时进行”和“抽气+保压+充气+保压”两种气体置换方式进行研究,但未考虑充气速度、充气口直径、排气口等因素对气体置换的影响。

本研究基于Fluent组分运输模型,对二维包装箱模型氮气置换气体的影响因素进行分析,包括充气速度、排气口直径、排气口位置等,进而推广到三维模型,并与实际工程应用进行对比研究。

2 计算模型

包装箱模型进行简化后,采用二维模型进行仿真计算,尺寸为632 mm×3500 mm。采用ICEM软件对包装箱模型进行网格划分,定义边界条件,得到的计算模型如图2所示。

图2 计算域模型Fig.2 Computational domain model

计算域模型边界条件设置如下:充气入口为pressure-inlet类型,放气出口为pressure-outlet类型,包装箱壁面为wall类型,操作压力为1.013 25×105Pa,在竖直方向上考虑重力及浮力的影响,将Viscous Model控制面板下的Full Buoyancy Effects选项打开。本研究忽略空气中二氧化碳、水蒸气等影响,只考虑氧气、氮气的存在,假设氧气与氮气体积比为0.23:0.77。初始化流场后如图3所示。

图3 初始化氧气、氮气分布Fig.3 Initializing oxygen and nitrogen distribution

3 影响因素分析

包装箱充气置换过程中,主要影响因素为充气速度(即充气压力)、充气排气口直径及其位置。考虑到研究中采用标准气压表充气、包装箱设计时充气口位置已定,因此,本研究中只对充气速度、排气口直径、排气口位置进行分析,研究其影响规律。

3.1 充气速度

在包装箱充气过程的实际操作中,充气压力一般不会过大,这是因为压力过大会造成气泵或气瓶处充气压力表出现反映过慢、压力值不准确的情况。因此,充气速度应控制在一定范围内,本研究取3种不同速度(1, 5, 10 m/s)进行研究。表1反映了在不同时间和充气速度下包装箱内充入的氮气量。

表1 不同充气速度下氮气体积分数对照表Table 1 Comparison of nitrogen volume fraction at different inflation rates %

由表1可知,氮气含量随充气时间、充气速度增大而增大。充气速度较小时,充气耗时长,且不能完全置换气体;充气速度较大时,能在短时间内完成气体置换。

为进一步探究不同充气速度、不同时刻包装箱内充入氮气的情况,本研究在二维模型下,相同计算域、不同充气速度时进行充气模拟,获得氮气分布情况。

3.1.1 充气速度为1 m/s

当充气速度为1 m/s时,不同时刻包装箱内部氮气、氧气分布如图4所示。

图4 充气速度为1 m/s时氮气、氧气分布图Fig.4 Nitrogen and oxygen distribution when charging speed is 1 m/s

由图4可知,考虑到氮气密度略小于氧气密度,以及重力、浮力影响,当充气速度较小时,充入的氮气上浮,由上往下排出包装箱内的氧气,此时应尽可能降低排气口在包装箱端面处的位置。同时,由图4c~d可以看出,缓慢充气时,包装箱充气口下方位置处的氧气含量一直较大,氧气较难排除,故考虑在充气口下方增加排气口。

3.1.2 充气速度为5 m/s

当充气速度为5 m/s时,不同时刻包装箱内部氮气、氧气分布如图5所示。

图5 充气速度为5 m/s时氮气、氧气分布图Fig.5 Nitrogen and oxygen distribution when charging speed is 5 m/s

由图5可知,当充气速度增大时,包装箱内部气压快速增加,氮气置换速度也相应加快,能够较短时间内完成充气置换。氮气从充气口一侧将空气挤压出排气口,氮气浓度逐渐增大(氧气含量减少)。

3.1.3 充气速度为10 m/s

当充气速度为10 m/s时,不同时刻包装箱内部氮气、氧气分布如图6所示。由图6可知,当充气速度较大时,氧气快速排出,包装箱充气口上部气压较大,使得充气气流向下发生弯曲。同时对比图4d,5d, 6d可知,在充气气流下方(或者上方位置)出现回流,能够将该处氧气排出,但相反部位处氧气集中难于排出。

图6 充气速度为10 m/s时氮气、氧气分布图Fig.6 Nitrogen and oxygen distribution when charging speed is 10 m/s

因此,在实际充气过程中,应当避免充气速度过快,过快会导致氮气进入包装箱后对内部气体扰动较大、气流紊乱,气压快速升高,不利于气体均衡排出,且存在一定的安全隐患;充气速度过小,气流平稳但耗时较长;均衡考虑充气速度选择5 m/s为宜,内部空气能够缓慢排出,同时在氧气堆积难排出的位置适当增加排气口,有效排出氧气。

3.2 排气口直径

通常认为,当充气速度一定时,相同内压下,充气口直径越大空气排出越快,气体能够快速置换。因此,本研究在充气速度(5 m/s)不变的情况下,通过增大排气口直径进行模拟对比,结果如表2~3所示。

表2 不同直径排气口质量流速率对比Table 2 Comparison of mass flow rate of exhaust ports with different diameters

表3 不同直径排气口氮气体积分数对照表Table 3 Comparison of nitrogen volume fraction of different exhaust port diameters %

表2反映了不同尺寸的排气口充气与排气质量流速率的变化。通过对比两种排气口直径的相关数据可知,单位时间内充气、排气近似持平,气体通量一致,达到了稳态气体置换。

表3反映了排气口直径变化对氮气置换的影响。通过对比两种排气口直径的相关数据可知,同一时间充入氮气量大致相同,改变排气口直径大小对提高氮气置换率影响不大。

进一步分析排气口直径增大后,包装箱内部氮气、氧气分布模拟如图7所示。

图7 排气口增大后氮气、氧气分布图Fig.7 Nitrogen and oxygen distribution after enlarging exhaust port

对比图5与图7可知,同一充气速度下,改变排气口尺寸大小对氮气置换影响不大。定性分析可知,进气与排气气体通量相等,排气口尺寸大则相应的排气速度小,排气口尺寸小则相应的排气速度大。考虑到实际生产加工排气阀等结构件,对其尺寸也有严格的约束限制,不会发生较大的变化,因此,可以忽略排气口尺寸对氮气置换的影响,但其位置对充分排出氧气影响较大。

3.3 排气口位置

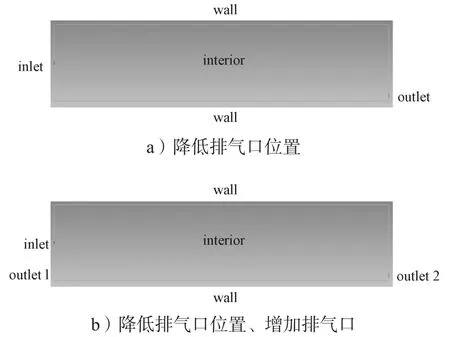

在前面研究充气速度和排气口直径的基础上,对图2的计算域模型进行调整,降低右端面排气口位置、并在左端面增加排气口,结果如图8所示。

图8 排气口改变后计算域模型Fig.8 Computational domain model after changing exhaust port

根据调整的计算域模型,在相同的充气速度(5 m/s)下,分析降低排气口位置和增加排气口对充入氮气的影响,计算结果如表4所示。

表4 排气口情况对氮气体积分数的影响Table 4 Influence of exhaust port position on nitrogen volume fraction %

由表4可知,排气口的位置降低,氮气置换率基本不变;但在充气口附近增加排气口则不利于氮气置换率的提高,这是因为当氮气进入包装箱内部时,部分氮气从充气口附近的排气口排出,反而降低了氮气置换效率。

进一步研究二维模型充气模拟情况。只降低排气口位置,在充气速度为5 m/s的条件下,不同时刻包装箱内氮气充入情况模拟如图9所示。

图9 排气口位置降低后氮气、氧气分布图Fig.9 Nitrogen and oxygen distribution after lowering exhaust port position

对比图5与图9可知,排气口位置降低后,排气更均匀,箱内氧气缓慢从箱体下方排出,且排出较充分。综合考虑,排气口位置设在包装箱右端面下方是比较理想的置换方式。

降低排气口位置、并在充气口下方增加一处排气口,在充气速度为5 m/s的条件下,不同时刻包装箱内氮气充入情况模拟如图10所示。对比图9~10可知,虽然增加排气口使充气口下方的氧气能顺利排出,但氮气还未充满包装箱,部分氮气便从充气口下方的排气口直接排出,反而降低了气体置换效率。因此,通过在充气口下方增加排气口不利于提高氮气的置换率。

图10 排气口降低并增加后氮气、氧气分布图Fig.10 Nitrogen and oxygen distribution after lowering and adding exhaust port

综上,通过在二维模型下对包装箱内氮气置换率影响因素的计算模拟分析,得到如下结论:1)氮气置换速度随着充气速度增大而增大,但速度过大会造成包装箱内部气体紊乱,气压快速提高,存在一定安全隐患;2)排气口直径对提高氮气置换速度影响较小;3)排气口位置对提高置换速度影响较小,但降低其位置有利于平稳均匀地排气。

4 三维包装箱的充气模拟及实践

基于前面对二维模型的研究,三维包装箱的计算域模型如图11所示。包装箱尺寸为3500 mm×632 mm×632 mm,充气口直径为32 mm,位于前端盖中心处,排气口直径为32 mm,位于后端盖底部,距底面100 mm。本研究对三维包装箱进行氮气置换模拟试验(充气速度5 m/s),不同时刻包装箱内充入氮气量如图12所示。

图11 三维包装箱计算域模型Fig.11 Computational domain model for three-dimensional packaging box

图12 氮气体积分数随时间变化图Fig.12 Diagram of nitrogen volume fraction changing

图12中曲线的斜率可以直观表明氮气增加的快慢。随着充气时间的延长,氮气增加速率逐渐减小,包装箱内部气体增多,压力逐渐增大,从而导致氮气充入量减缓,逐渐趋于稳定状态。

三维包装箱在不同时刻的充气模拟情况如图13所示,可以直观反映箱体内氮气的分布。

图13 三维包装箱的氮气、氧气分布图Fig.13 Nitrogen and oxygen distribution of three-dimensional packaging box

由图13可知,随着时间的延长,箱体内氮气浓度逐渐增大。由于充气口雷诺数已经超过层流范围且氮气密度略小于氧气,在紊流扩散和浮力作用下,氮气向上扩散,箱体上部首先充满氮气;继续充气气体逐渐下压扩散,充满箱体。

根据三维包装箱的尺寸定制包装箱进行实践操作。在氮气置换气体过程的实际操作中,通过调整氮气瓶的充气压力获得合适的充气速度,并用压力计检测包装箱内的充气压力,采用边抽气边充气的方式进行实践测试。当包装箱内氮气体积分数达到98.5%时,充气时间约为15 min,这与三维包装箱模拟值较为接近。因此,本研究的包装箱氮气充气仿真模拟对实际操作具有一定的理论参考作用。

5 结论

本研究对包装箱氮气置换气体的影响因素进行分析,包括充气速度、排气口直径以及排气口位置,通过Fluent软件进行了二维及三维模型充气模拟,得到以下结论。

1)氮气置换速度随充气速度增大而加快,但速度过快会导致气流紊乱,气压快速升高,不利于气体均匀排出,且存在一定的安全隐患;充气速度过小,气流平稳,但耗时较长;均衡考虑充气速度选择5 m/s为宜。

2)在充气速度一定的条件下,排气口直径大小对氮气置换速度的提高影响较小,但降低排气口位置有利于均匀排气。

3)在三维包装箱体氮气置换气体的仿真分析中,氮气首先充满箱体上部,再逐渐下移排出空气;氮气置换速率随时间增加逐渐减小,氮气充入量逐渐趋于平稳。