环氧树脂胶黏剂的制备及其力学性能分析

史海生

(河南功能高分子膜材料创新中心,河南新乡45000)

环氧树脂胶黏剂主要由环氧树脂基料和固化剂两部分组成,具有粘结性能良好的物理性能,在实际应用中操作较为简便。在物理温度的控制下,环氧树脂胶黏剂可划分为冷固化胶、热固化胶以及光固化胶等几类。从环氧树脂胶黏剂的化学结构上来看,其制备方法可分为:活性氢化物与环氧氯丙烷反应,双键在液相体系中以过氧化氢或过酸氧化,双键化合物在空气中氧化等方式[1]。环氧树脂胶黏剂与传统式的机械连接方式相比具有很多优点,并逐渐在许多领域中得到应用。当胶黏剂处于液态且完全浸润在被粘结固体的表面时,胶黏剂内部与被粘结固体中的多孔表面形成了一种应力作用,从而实现了胶黏剂与被粘结固体间的粘接过程。本文通过对环氧树脂胶黏剂的制备及其力学特征进行分析,能够针对不同粘结材料的特征,划分环氧树脂胶黏剂的种类,从而提高胶黏剂的有效利用率。

1 环氧树脂胶黏剂的制备

1.1 环氧树脂胶黏剂配方选择依据

在自然条件下,环氧树脂胶黏剂实际应用的环境条件和韧性较差,导致其无法抵抗较大的外部冲击力,因此在原有制备材料条件下,选定液体聚硫橡胶作为胶黏剂的增韧成分,这是因为聚硫橡胶是一种处于中间态的物质[2],在一系列物理实验的作用下,该种物质表现出了良好的气密性以及挠性,且耐油性、防水性能以及厌氧性较强,能够适用于绝大多数的施工环境当中。根据测量其温度可知,该添加剂的正常温度范围在-60~130 ℃之间,在反应过程中,主链结构的末端含有一个极性基团巯基,该巯基与环氧树脂混合后,形成的有机物具有良好的柔韧性,从而提高了环氧树脂的物理性能。结果表明:在固化剂的影响下,环氧树脂与聚硫橡胶间的反应会受到抑制。除此之外,通过增强配制可以得到胶黏剂的适用期[3]。

1.2 确定环氧胶黏剂添加剂的用量

在制备环氧树脂胶黏剂时,添加剂的数量不仅会影响到胶黏剂的性能指标,还会影响到胶黏剂的制备成本,所以需要确定环氧树脂胶黏剂的添加剂用量。在确定添加剂的用量时,首先要确定环氧树脂胶黏剂中使用的物理参数以及参数间的数量关系。环氧当量的定义是指1 mol当量环氧基的环氧树脂的质量,其相对分子质量的环氧当量数值为175~200 g/mol,且在分子量不断增大的条件下,环氧基的链段不断增长,该环氧数值的环氧当量也就不断增加。通过对上述参数数值的控制,确定脂肪族胺类固化剂的用量,结合固化剂的分子结构,构建其与分子量的比值,以氮原子上具有活性的氢数为基础[4],计算出固化剂中多元胺的当量,结合环氧树脂的环氧值,从而计算出固化剂的理论用量。最终分析理论用量与环氧数值间的数量变化情况,得出随着环氧数值不断增加,添加剂的理论用量也在不断增加的结论。

1.3 设计改性环氧胶黏剂的配制工艺

将选定的各种配方按照一定的顺序放入反应容器中,待反应完毕后,设定不同的环氧树脂胶黏剂的使用环境,将改性环氧胶黏剂的配置工艺设定为双组份胶黏剂工艺[5-6],将上述得到的配方成分作为双组分配置工艺的甲组分,将反应过程中使用的添加剂作为乙组分。使用原有配方内的基料结构,将环氧值作为计算环氧树脂使用量的依据,并根据固化剂的结构,确定实际使用的固化剂的用量[7]。在确定配方用量后,依次称量相应的配料并将其加入到甲组分容器中进行搅拌,同时在乙组分的容器中放入固化剂和促进剂,均匀搅拌使两种搅拌物质充分融合,在搅拌仪器的控制下,设定搅拌频率为定值,保持胶黏剂的状态处于层流的状态[8]。为了避免制备过程中胶黏剂内部产生的气泡影响胶黏剂的力学性能,在环氧树脂胶黏剂的搅拌容器中放入消泡剂[9],进行脱泡处理后,将制备得到的胶黏剂放置到模具中,最终制得环氧树脂胶黏剂。

2 力学性能分析

力学性能分析是胶黏剂力学研究中的重要组成部分,胶黏剂在实际应用过程中是一种连接结构[10],在不同的使用环境中有着不同的失效期限。考虑到环氧树脂胶黏剂的性质,使用界面力学特征、弹性及线性断裂力学特征作为观察指标[11],分析胶黏剂抗折强度的变化情况。

2.1 界面断裂

环氧树脂胶黏剂具有两种材料界面,在长时间的粘结作用下,两种材料间会产生脱层或层间断裂的现象,造成粘结失效。以小范围材料的接触面积作为断裂处理对象,以应力强度因子作为界面断裂判断依据,由此得到的界面断裂随应力强度因子的变化情况如图1 所示:

图1 界面断裂结果随应力强度因子变化Fig. 1 The interface fracture results change with the stress intensity factor

由图1 所示的变化情况可知,当胶黏剂两种材料的接触面积相同时,应力强度因子越大,粘结材料接触面之间的应力数值也就越大,当胶黏剂的应力强度因子大于等于3 时,胶黏剂在两个接触材料间产生的应力数值逐渐趋于稳定。

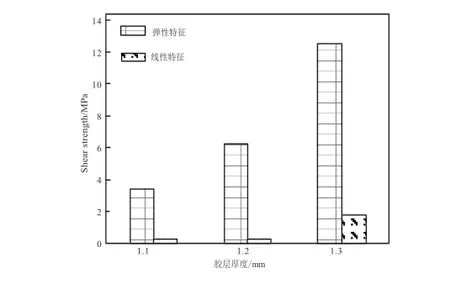

2.2 弹性断裂及线性断裂

弹性或是线性断裂均能在粘结材料间产生裂纹,以胶黏剂形成的粘结层作为分析对象,根据外部环境在该粘结层产生的塑性变形情况确定粘结方式,并使粘结剂的胶层保持一定厚度,其形成的弹性断裂及线性断裂结果如图2 所示:

图2 胶层厚度产生的弹性及线性断裂结果Fig.2 Elasticity and linear fracture results of the thickness of the adhesive layer

由图2 所示的断裂结果可知,控制胶黏剂在两个粘结材料间的胶层厚度为1.1~1.3 mm,在相同荷载力的作用下,制备得到的环氧树脂胶黏剂的弹性特征较为明显,胶层的厚度数值越大,胶黏剂的弹性特征越明显,而线性特征并不突出。在弹性特征的控制下,胶黏剂与粘结材料间产生了拓展裂纹,在外力荷载的作用下,粘结裂纹尺寸不断增大,导致胶黏剂的胶黏效果较差。在受到粘结时间、外部温度以及材料的影响时,胶黏剂的弹性及线性断裂逐渐增强,力学效果较为明显。

2.3 抗折强度关系

在固化剂用量不断增加的条件下,测量固化剂作用形成环氧数值胶黏剂的抗折强度,抗折强度变化结果如图3 所示:

图3 抗折强度变化Fig. 3 Changes in flexural strength

由图3 所示抗折强度变化可知,随着固化剂用量不断增加,环氧树脂胶黏剂的抗折强度不断增大,当添加的固化剂的数值在4g 时,胶黏剂的抗折强度逐渐降低。根据图中抗折强度增强阶段和减小阶段可知,强度增加阶段的斜率数值明显小于强度减小过程的斜率数值。究其根本,是因为前期固化剂中有机物质与胶黏剂中的环氧基充分反应,且不存在游离性固化基团,在胶黏剂中形成了一个稳定的交联结构。在固化后期,容器内部游离状态的基团已经饱和,无法与新增添的固化剂发生反应,胶黏剂中形成的交联结构受到破坏,从而影响了原有的抗折性能。

对上述得到的力学性能指标进行分析可知,环氧树脂胶黏剂材料的抗拉强度与抗折强度相互制衡,如若增强胶黏剂的强度,胶黏剂与粘结材料间的韧性就会逐渐减小。所以在使用环氧时树脂胶黏剂时,应根据不同的材料,控制强度与韧度间的关系,实现胶黏剂的有效利用。

3 结论

(1)当胶黏剂两种材料的接触面积相同时,随着应力强度因子的增大,粘结材料接触面之间的应力数值也逐渐变大,当应力强度因子的数值超过3 后,界面断裂程度趋于稳定。

(2)在相同荷载力的作用下,当胶层的厚度数值越大,胶黏剂的弹性特征就越明显。在外力荷载的作用下,粘结裂纹尺寸不断增大,胶黏剂产生的胶黏效果较差。

(3)环氧树脂胶黏剂的抗折强度随着固化剂用量数值的增加而不断增大,当添加的固化剂的数值达到4g 时,胶黏剂的抗折强度逐渐降低。