生物基三组分自组装涂层构筑及其对苎麻织物的阻燃改性

王华清, 闫红强

(1. 浙江纺织服装职业技术学院, 浙江 宁波 315211; 2. 浙大宁波理工学院 高分子材料与工程研究所, 浙江 宁波 315100)

随着环境危机的加剧和环保意识的增强,天然纤维替代玻璃纤维或碳纤维作为复合材料的增强材料越来越受到重视[1-2]。苎麻纤维因其特有的化学组成和结构在众多天然纤维中具有最好的力学性能,其单纤维强度高达0.245~0.441 N,弹性模量为61.4~128 GPa,强力达到棉纤维的7倍以上[3-4]。苎麻纤维的比强度和比模量与玻璃纤维相近,柔软性也是玻璃纤维无法可比的,且成本低于玻璃纤维[5]。同时,苎麻纤维及其织物还可实现增强材料的多向增强和提高增强材料的体积分数[6],因此,苎麻纤维在复合材料领域表现出很强的竞争力。迄今为止,苎麻纤维已被广泛地应用于飞机翼布、飞行降落伞、帆布、航空用绳索等领域,也被作为玻璃纤维、碳纤维的替代品用于开发环境友好的绿色复合材料[7-8]。

作为纤维素纤维的一种,苎麻纤维在300 ℃即可分解且迅速达到最大热质量损失,600 ℃时的残炭几乎为零[9-10]。苎麻纤维的极限氧指数仅为18.0%,属于易燃材料,导致苎麻纤维增强复合材料在燃烧状态时无烟和无毒释放性能上远不及玻璃纤维和其增强复合材料[11-12],因此,苎麻纤维的耐热性差、易燃烧已限制了其在汽车工业、交通轨道及大飞机制造业等领域复合材料中的应用。

为此,本文以生物质来源的海藻酸钠(SA)和双酚酸为原料制备的聚双酚酸苯基磷酸酯(poly(DPA-PDCP))为聚阴离子电解质,以聚乙烯亚胺(PEI)为聚阳离子电解质,利用层层(LbL)自组装法在苎麻织物表面构建SA/PEI/poly(DPA-PDCP)阻燃涂层[13-14]。对阻燃改性后苎麻织物的阻燃分解过程进行探讨,以期提高苎麻织物的阻燃性能和解决其增强复合材料阻燃性能差的问题[15]。

1 实验部分

1.1 实验原料

苎麻织物,江西井竹麻业有限公司;聚乙烯亚胺(PEI, 重均分子量为7×104, 质量分数为50%的水溶液),上海阿拉丁(Aladdin)生化科技股份有限公司;海藻酸钠(SA),上海麦克林生化科技有限公司;聚双酚酸苯基磷酸酯(poly(DPA-PDCP)),自制[14];氢氧化钠(NaOH,≥96.0%),国药集团化学试剂有限公司;浓盐酸(HCl, 36.5%~38.0%),杭州化学试剂有限公司;硅烷偶联剂KH550(工业品),江苏硅烷偶联剂厂。本文实验所用去离子水均为电导率为18 S/m的超纯水。

1.2 阻燃组装液的配制

PEI聚阳离子电解质阻燃组装液:将质量分数为50%的PEI水溶液稀释至质量分数为0.9%,缓慢滴加1.0 mol/mL的HCl溶液,将其pH值调至9±0.1。

SA聚阴离子电解质阻燃组装液:采用去离子水溶解SA并稀释至质量分数为1%,缓慢滴加1.0 mol/mL的NaOH溶液将其pH值调至9±0.1。

poly(DPA-PDCP) 聚阴离子电解质阻燃组装液:将poly(DPA-PDCP)溶解在乙醇与水(体积比为1∶1)的溶液中,并稀释至质量分数为2%,缓慢滴加1.0 mol/mL的NaOH溶液将其pH值调至9±0.1。

1.3 三组分自组装阻燃涂层的构建

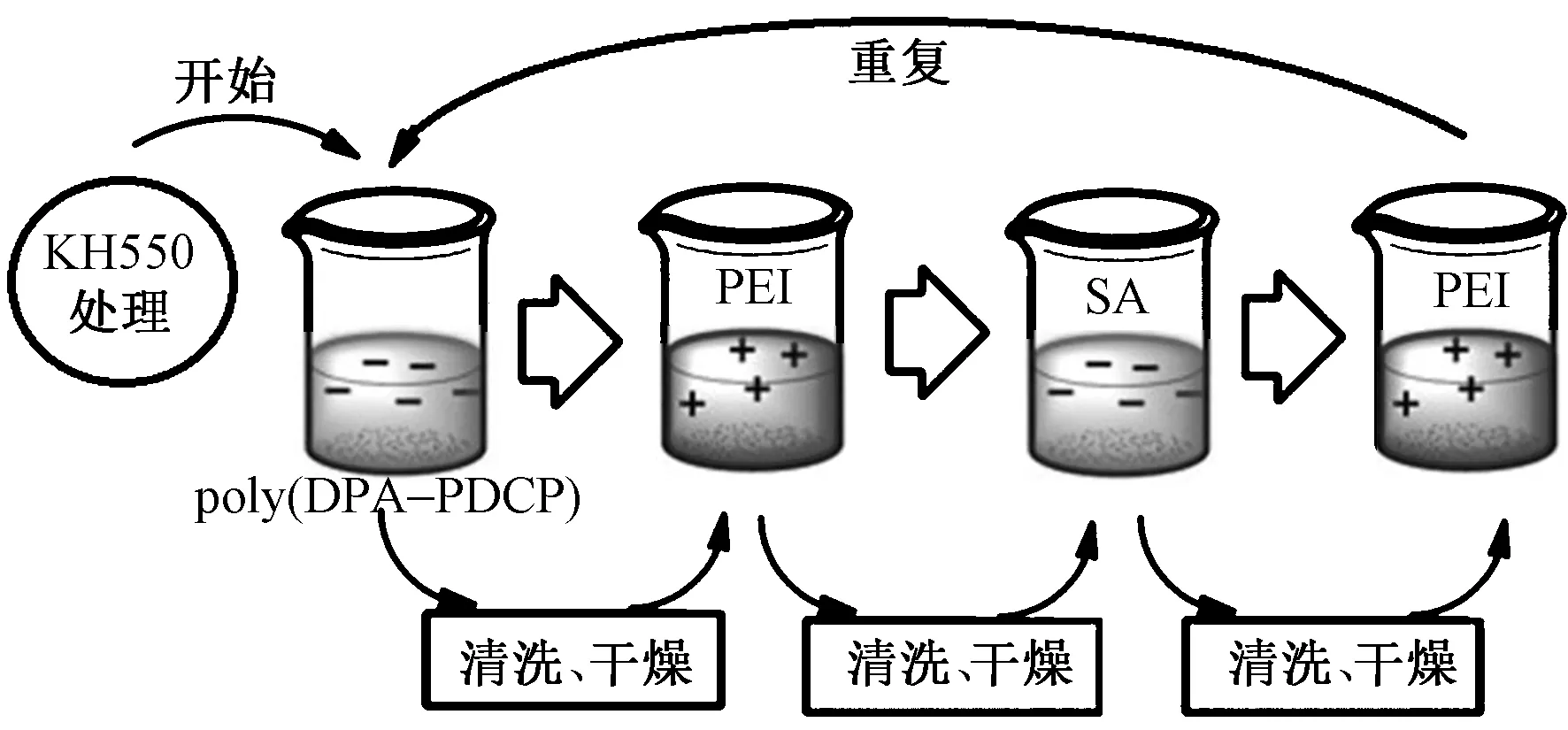

组装之前将所有用于组装的苎麻织物在含有清洗剂的去离子水溶液中清洗干净,在90 ℃的鼓风干燥器中烘至质量恒定,记为m0(g)。图1示出完整的样品层层自主装过程。

图1 苎麻织物表面SA/PEI/poly(DPA-PDCP)三组分阻燃涂层的构建示意图

首先将苎麻织物在质量分数为0.5%的KH550溶液中浸泡30 min,清洗1 min,置于90 ℃的鼓风干燥器中烘至质量恒定;接着在poly(DPA-PDCP)溶液中浸泡10 min,清洗1 min,置于90 ℃的鼓风干燥器中烘至质量恒定;然后依次浸泡到PEI、SA和PEI溶液中,清洗干燥过程与首次相同。该过程为1个包含poly(DPA-PDCP)、PEI、SA、PEI完整4层的组装循环,重复该过程直到组装n个完整4层,其样品记为(poly(DPA-PDCP)/PEI/SA/PEI)n(简称P-n)。改变浸泡次序,将KH550处理过的苎麻织物依次在SA、PEI、poly(DPA-PDCP)、PEI溶液中浸泡,其余操作均与上述相同,其样品名称记为 (SA/PEI/poly(DPA-PDCP)/PEI)n(简称S-n)。需要注意的是除首次浸泡10 min外,后续浸泡时间均为5 min。最后,将处理好的苎麻织物在90 ℃的鼓风干燥器中烘至质量恒定,称取质量记为m1(g),最终苎麻织物质量增加率W=(m1-m0)/m0×100%。

1.4 性能测试及表征

采用Thermo-Nicolet 6700型衰减全反射傅里叶红外光谱仪(ATR-FT-IR,美国赛默飞世尔科技公司)测试苎麻织物表面的化学结构。分辨率为4 cm-1,扫描范围为4 000~400 cm-1,扫描32次。

采用TG-209 F1型热失重分析仪(TGA,耐驰科学仪器商贸(上海)有限公司)测试苎麻织物的热降解行为,测试气氛分别为氮气和空气,升温速率为20 ℃/min。

采用MCC-2型微型燃烧量热仪(MCC,美国the Govmark Orgnization有限公司)测试苎麻织物发生的挥发性热解反应。测试气氛为氮气和氧气(二者体积比为80∶20)的混合气体,升温速率为1 ℃/s。

按照GB/T 5454—1997《纺织品 燃烧性能试验 氧指数法》,采用JF-3型氧指数测试仪(承德市大加仪器有限公司)测试苎麻织物的极限氧指数(LOI)值。

按照GB/T 5455—2014《纺织品 燃烧性能 垂直方向损毁长度、阴燃和续燃时间的测定》,采用CZF-3型垂直燃烧测试仪(南京市江宁区分析仪器厂)测试苎麻织物的垂直燃烧性能。

采用Hitachi S-4800型场发射扫描电子显微镜(FE-SEM,日本Hitachi公司)测试苎麻织物的表面及燃烧后的残炭形貌。测试条件为真空环境下喷金1.5 min,电压3 kV。

2 结果与讨论

2.1 苎麻织物组装过程分析

表1示出苎麻织物层层自组装后的质量增加率。可以看出:织物的质量增加率随着组装层数的增加而增加;在相同组装层数时,(SA/PEI/poly(DPA-PDCP)/PEI)n涂层与 (poly(DPA-PDCP)/PEI/SA/PEI)n涂层相比织物质量增加率更高,说明(SA/PEI/poly(DPA-PDCP)/PEI)n的组装顺序更有利于阻燃剂的吸附。

表1 未处理和涂层处理苎麻织物的质量增加率

对于(poly(DPA-PDCP)/PEI/SA/PEI)n或(SA/PEI/poly(DPA-PDCP)/PEI)n组装的苎麻织物,其最外层都是PEI阻燃剂。利用ATR-FT-IR跟踪苎麻织物表面PEI含量的变化,可分析阻燃涂层的组装过程。图2示出2种涂层顺序苎麻织物的ATR-FT-IR谱图。可以看出,在1 095和1 398 cm-1处都有明显的伯胺或仲胺C—N的伸缩振动峰,在1 459 cm-1处存在CH2的面内弯曲振动峰,在1 581 cm-1处存在伯胺或仲胺NH的弯曲振动峰。在3 300 cm-1附近存在1个宽峰,且双峰不明显,说明存在NH和缔和的NH2结构[16]。在1 031 cm-1处有明显叔胺结构的吸收峰,说明PEI为支化结构。随着组装层数的增加,这些特征峰的强度逐渐增加,表明多层PEI已在苎麻织物表面构建[15]。由于(SA/PEI/poly(DPA-PDCP)/PEI)n的组装顺序更有利于阻燃剂的吸附,因此,后文样品均采用SA/PEI/poly(DPA-PDCP)/PEI组装顺序进行处理。

图2 未处理和涂层处理苎麻织物的ATR-FT-IR谱图

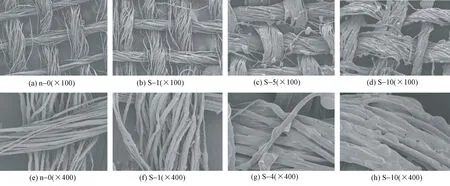

图3示出经(SA/PEI/poly(DPA-PDCP)/PEI)n涂层处理前后苎麻织物的SEM照片。可知,未处理的苎麻织物(见图3(a)和(e))表面干净,纤维表面光滑,且纤维之间存在较大空隙。随着自组装层数的增加,纤维表面及其之间的空隙逐渐被阻燃涂层填满,一个多层、厚且致密的阻燃涂层(见图3(d)和(h))构建于苎麻织物表面。

图3 未处理和经(SA/PEI/poly(DPA-PDCP)/PEI)n涂层处理苎麻织物的扫描电镜照片

2.2 苎麻织物的热降解行为分析

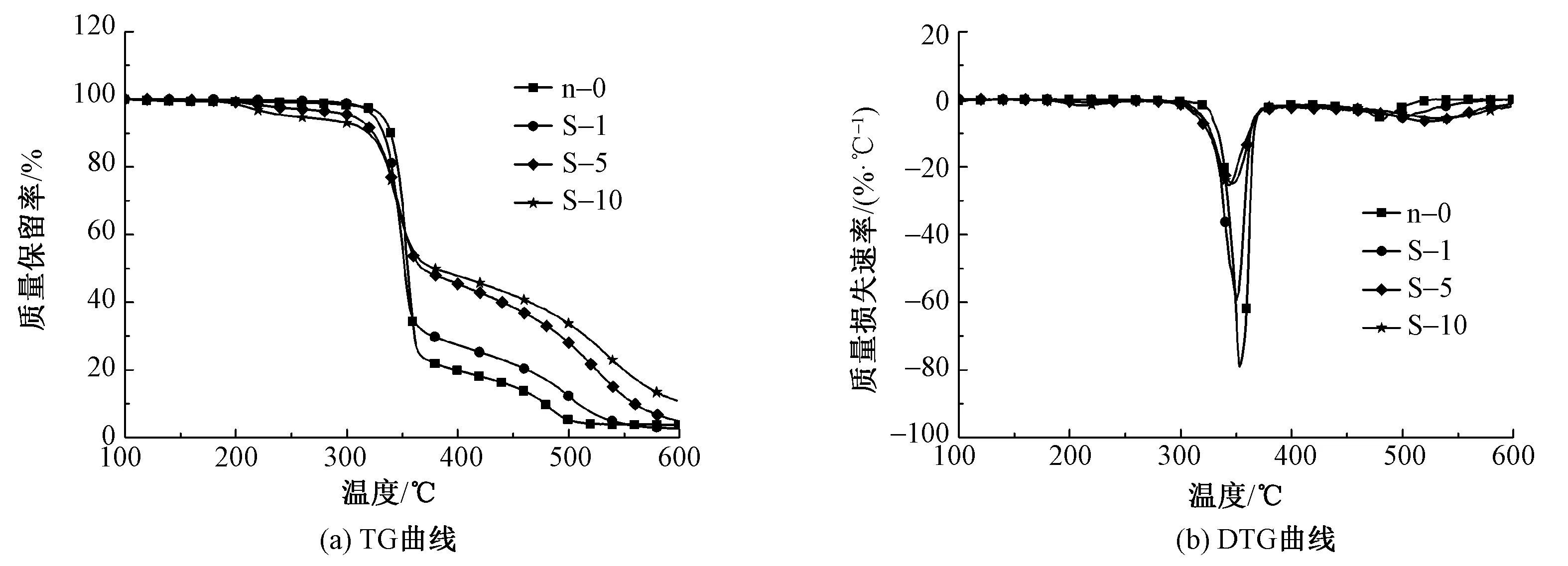

利用TGA研究自组装阻燃改性苎麻织物的热分解过程。图4、5示出其在氮气和空气气氛下的热降解过程,详细数据列于表2中。

图4 未处理和经(SA/PEI/poly(DPA-PDCP)/PEI)n涂层处理苎麻织物氮气气氛下的TG和DTG曲线

图5 未处理和经(SA/PEI/poly(DPA-PDCP)/PEI)n涂层处理苎麻织物空气气氛下的TG和DTG曲线

由图4和表2可知,随着自组装层数的增加,在氮气气氛下,(SA/PEI/poly(DPA-PDCP)/PEI)n处理后苎麻织物的T5%和Tmax1与未处理的苎麻织物相比均逐渐降低,这主要是因为阻燃剂SA、PEI和poly(DPA-PDCP)的较早热降解所致[17-18]。但当温度高于390 ℃后,处理后苎麻织物的残炭率都显著提高,且分解峰值也随着组装层数的增多明显减小。这说明(SA/PEI/poly(DPA-PDCP)/PEI)n阻燃涂层对苎麻织物热稳定性和成炭能力有明显的促进作用。S-5和S-10苎麻织物在390~600 ℃的温度范围内几乎重合,说明在组装5个完整的4层阻燃剂涂层后其对苎麻织物热稳定性和成炭能力的改善已趋于稳定。由此可见,在柔韧且多孔状的苎麻织物表面构建(SA/PEI/poly(DPA-PDCP)/PEI)n阻燃涂层可降低苎麻织物热分解过程中纤维分解物的释放,并在苎麻织物表面形成致密的炭层阻止其进一步分解,提高其热稳定性和成炭能力[19]。

表2 未处理和经(SA/PEI/poly(DPA-PDCP)/PEI)n涂层处理苎麻织物的热质量损失数据

由图5和表2可知,在空气气氛下,未处理苎麻织物的T5%、Tmax1和Tmax2分别为331.3、353.3和483.3 ℃,且其在600 ℃时的残炭率为3.7%。同样地,随着组装层数的增加,第1个热分解峰强度和质量损失都明显降低,且第2个热分解峰向高温段偏移,使其在370~600 ℃温度范围的残炭显著提高。S-10处理后苎麻织物在600 ℃的残炭率高达10.9%,与未处理的苎麻织物相比提高了7.2%。由此可见,(SA/PEI/poly(DPA-PDCP)/PEI)n阻燃涂层在空气条件下,第1个热分解阶段也能使苎麻织物表面形成厚且致密的炭层,有效阻隔氧和分解物的释放,减缓苎麻织物第2阶段热分解,提高其热稳定性。

2.3 苎麻织物的阻燃性能分析

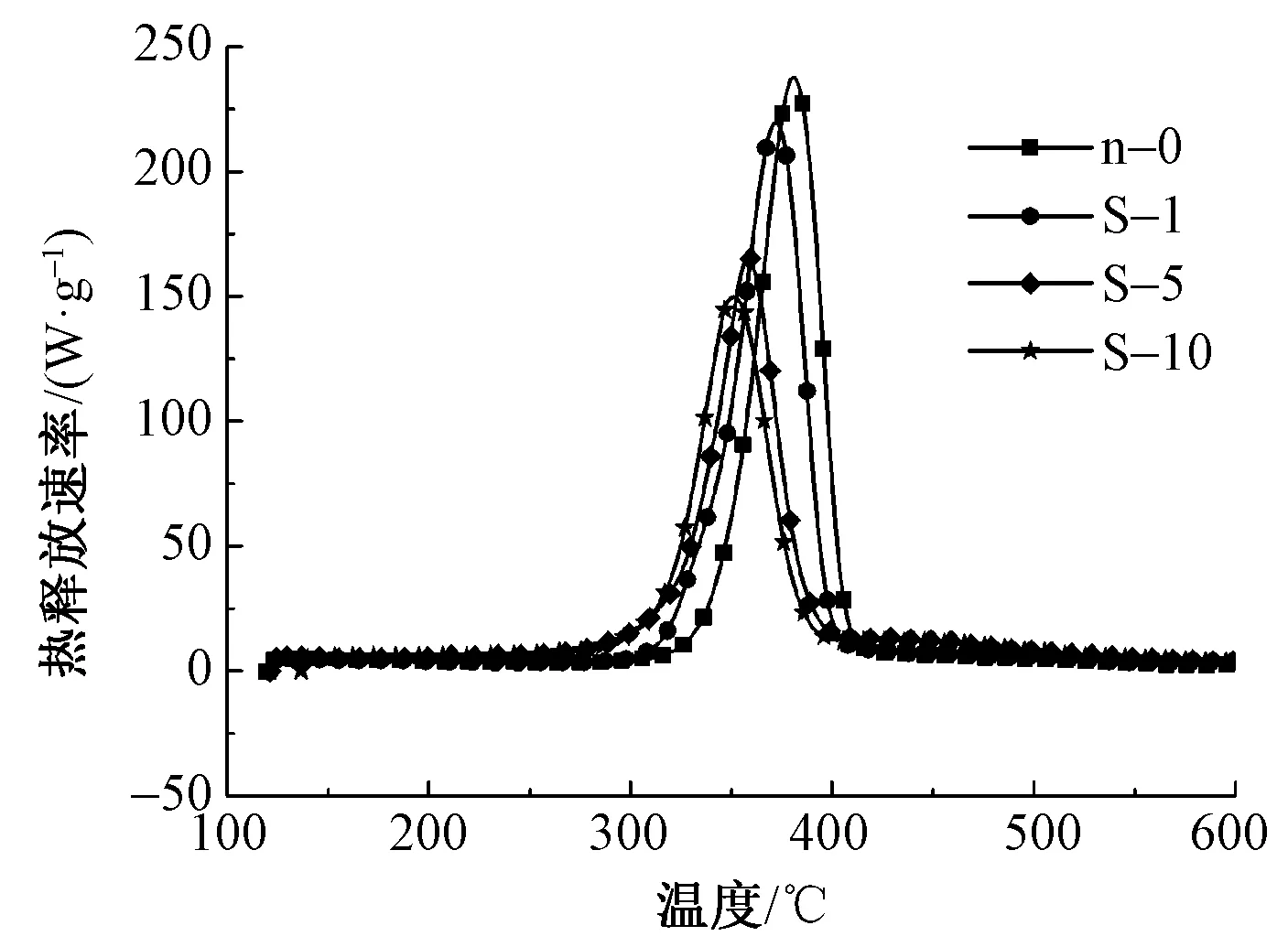

图6示出苎麻织物的挥发性热解反应放热曲线,其详细数据列在表3中。

图6 未处理和经(SA/PEI/poly(DPA-PDCP)/PEI)n涂层处理苎麻织物的MCC曲线

表3 未处理和经(SA/PEI/poly(DPA-PDCP)/PEI)n涂层处理苎麻织物的MCC和LOI值测试结果

由图6和表3可知,未处理苎麻织物的热释放焓、总热释放量和热释放速率峰值分别为230 J/(g·K)、9.2 kJ/g和237.5 W/g。与未处理苎麻织物相比,处理后苎麻织物的热释放焓、总热释放量和热释放速率峰值随着自组装层数的增加显著降低。S-10苎麻织物的热释放焓、总热释放量和热释放速率峰值分别仅为未处理苎麻织物的61.7%、52.2%和62.9%,说明(SA/PEI/poly(DPA-PDCP)/PEI)n阻燃涂层可减缓苎麻织物燃烧,降低燃烧程度和燃烧热的释放[20]。同时,未处理苎麻织物的LOI值仅为18.4%,随组装层数的增加,组装后苎麻织物的LOI值明显提高;当组装10个完整4层阻燃剂涂层后,苎麻织物(S-10)的LOI值提高到26.3%。

为进一步评价苎麻织物的阻燃性能,对苎麻织物进行垂直燃烧实验。图7示出引燃5 s和垂直燃烧实验后试样残炭的照片。可以看出,未处理苎麻织物引燃后火焰非常旺盛且迅速蔓延至织物顶部,几乎烧尽,形成许多松散的碎片。处理后苎麻织物在同样火焰条件下点燃后火势有所减弱,且随着组装层数的增加,火势减小越明显,残炭也越来越完整致密。但S-10组装苎麻织物还未达到自熄效果,主要是因为SA作为第3组分引入,削弱了苎麻织物燃烧过程中膨胀阻燃的效果。综上所述,经SA/poly(DPA-PDCP)/PEI组装的苎麻织物阻燃性能有明显改善。

图7 未处理和经(SA/PEI/poly(DPA-PDCP)/PEI)n涂层处理苎麻织物的垂直燃烧照片

为更加深入了解(SA/PEI/poly(DPA-PDCP)/PEI)n阻燃涂层对苎麻织物的阻燃作用,将苎麻织物垂直燃烧实验后的残炭收集起来,用SEM观察其形貌,如图8所示。未处理苎麻织物垂直燃烧后残炭的SEM照片(见图8(a)、(e))和燃烧前(见图3(a)、(e))相比,其经纬纱方向的纤维直径收缩严重,纤维间空隙显著增大,且残炭结构变形严重,完整性差。S-1苎麻织物燃烧后的纤维收缩和空隙明显减轻,残炭的完整性也明显改善(见图8(b)、(f))。S-5苎麻织物的残炭几乎保持了原有的平纹编织结构,纤维表面出现了许多的膨胀型炭颗粒(见图8(c)、(g)),且组装层数更多时(S-10)膨胀型炭颗粒明显增加,在纤维表面可明显看到形成了一层厚且致密的膨胀型阻燃炭层(见图8(d)、(h))。正是这致密的膨胀型炭层在燃烧过程中能有效地隔热隔氧,从而保护苎麻纤维进一步被火焰侵蚀,赋予苎麻织物优异的阻燃性能[21]。

图8 未处理和经(SA/PEI/poly(DPA-PDCP)/PEI)n涂层处理苎麻织物垂直燃烧后残炭的扫描电镜照片

3 结 论

1)本文利用层层自组装法以生物质来源的海藻酸钠(SA)、聚双酚酸苯基磷酸酯(poly(DPA-PDCP))为聚阴离子电解质和聚乙烯亚胺(PEI)为聚阳离子电解质,在柔顺多孔的苎麻织物表面构筑了(SA/PEI/poly(DPA-PDCP)/PEI)n三组分阻燃涂层。

2)在热降解过程中,(SA/PEI/poly(DPA-PDCP)/PEI)n阻燃涂层可在苎麻织物表面形成致密的炭层,明显降低苎麻织物热分解过程中热量传递和纤维分解物的释放,有效阻止其进一步的分解,提高其热稳定性和成炭能力。

3)在阻燃性能方面,(SA/PEI/poly(DPA-PDCP)/PEI)n涂层后苎麻织物的LOI值提高到26.3%,其燃烧后仍保持织物原有的平纹编织结构,赋予苎麻织物优异的阻燃性能。