卧式螺旋离心机操作参数对粉煤气化灰水分离特性的影响

谈志超,刘雪东,郭文元,张 炜

(1.常州大学机械工程学院,江苏 常州 213164;2.江苏省绿色过程装备重点实验室,常州大学,江苏 常州 213164;3.中石化宁波工程有限公司,浙江 宁波 315103)

1 引言

近年来,煤化工事业在我国快速发展,粉煤加压气化已成为煤化工的重要方法。中国石化与华东理工大学共同研发粉煤加压气化技术(简称SE汽化炉),合成气经初步净化单元洗涤除尘后送至合成界区。洗涤除尘后的渣水,在渣水处理单元实现干化回用。分析表明,灰渣中含有20%左右的未完全反应的C,灰渣干化后与原煤掺混、粉碎,再次送入气化炉,实现资源充分利用。因此,气化灰水干化分离成为装置高效运行的重要环节。传统的真空带式过滤因其在脱水过程中出现滤饼开裂,破坏分离真空条件,使得脱水效果难以保证。

卧式螺旋离心机因其具有优良的分离效果、超高的工作效率、管理维护方便等特点在气化灰水脱水行业中脱颖而出。卧式螺旋离心机采用高速旋转的密闭结构,其内部流场难以精确测量,目前对卧式螺旋离心机的研究主要还是集中在转鼓和螺旋推料器的强度校核方面,而对卧式螺旋离心机内影响分离效率的研究尚显不足。文献[1]在未考虑卧螺离心机内螺旋的作用下,在Fluent中采用RSM 模型与DPM 模型,对卧螺离心机内的液-固两相流进行了三维数值模拟,从而获得了流场内的速度和压力分布情况。文献[2]采用Fluent 中的DPM 模型,将模拟所得周向滞后与理论计算的滞后量进行对比,试验在一定程度上验证了数值模拟的可行性。文献[3]对卧式螺旋离心机内的流场进行了数值模拟,从而得到了周相速度和轴相速度大小分布情况。文献[4]通过在不同颗粒直径、固相密度和液相黏度条件下对卧螺离心机的内部流场进行三维稳态计算,总结了颗粒的直径、固相密度和液相黏度对分离效率的影响。文献[5]通过对不同长径比的卧式螺旋离心机进行数值模拟,从而得出长径比对分离效率的影响。文献[6]提出了一种改进的数学模型来模拟洗煤过程中螺旋道内颗粒的流动行为。文献[7]采用计算流体动力学软件结合离散元法软件,对离心机内水、空气和颗粒的多相流动进行了数值模拟。文献[8]利用计算流体力学方法,绘制了离心机进料区的流场图。

已有气化灰水脱水方面的研究成果主要集中在卧螺离心机内的流场及物性参数对卧螺离心机分离效率影响的方面,有关操作参数对卧螺离心机影响方面的研究有待深入。以某650 型卧式螺旋离心机为研究对象,就转鼓转速、处理量和转速差等方面,对气化灰水脱水的卧螺离心机分离性能进行研究。

2 卧式螺旋离心机三维模型创建和网格划分

2.1 卧式螺旋离心机工作原理

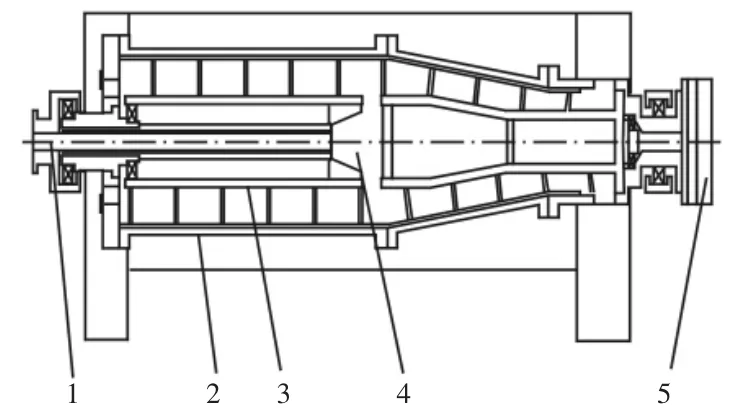

卧式螺旋离心机主要由高速旋转的转鼓、螺旋推料器和差速器等组成,其工作原理,如图1 所示。物料通过进料管进入卧螺离心机,在分料装置处进入转鼓。转鼓高速旋转,产生巨大的离心力场,实现物料固相与液相的分离,密度较大的固相会紧紧贴合在转鼓的内壁面。螺旋推料器与转鼓存在速度差异,两者之间的相对运动推动固相向转鼓小端移动,而液相则顺着螺旋推料器的外壁面流向转鼓大端。

图1 卧螺离心机工作原理Fig.1 Working Principle of Decanter Centrifuge

2.2 卧式螺旋离心机建模和网格划分

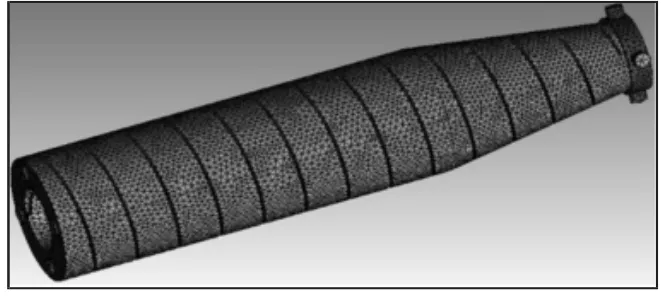

某650 型卧式螺旋离心机的主要结构尺寸,如表1 所示。结合其尺寸,利用PROE 软件对卧式螺旋离心机进行三维建模。所研究的卧式螺旋离心机由结构规则的排渣口和复杂的螺旋结构组成,所以对排渣口部分采用Cooper 方法创建结构化网格;对复杂的螺旋采用T-grit 方法创建非结构化网格,从而有效利用结构网格和非结构网格的优点。对网格进行无关性验证,分别取网格数目为346910、755343、1146978、1529354、2052376,其所对应的排渣口含固率分别为55.484%、56.628%、57.118%、56.743%、56.942%。综合考虑选取网格数为1529354 的网格文件进行之后的模拟,网格模型,如图2 所示。

表1 卧式螺旋离心机三维模型几何尺寸Tab.1 3D Model Geometry Size of Horizontal Spiral Centrifuge

图2 卧螺离心机网格划分效果Fig.2 Meshing Effect of Decanter Centrifuge

3 数值模拟

在卧式螺旋离心机模拟的过程中,采用以下四点设置:

(1)卧螺离心机内部的流体处于稳态;

(2)卧螺离心机内部流体不可压缩;

(3)忽略离心机内部的热量传递和温度变化

(4)气化灰水中的颗粒均为球形,并且均匀分布。

边界条件设置:入口采用速度入口,通过设定入口处的湍流强度和水力直径来设定边界条件。在螺旋与排渣口的交界面处设立interface 面,流道内与流体相接处的面都设为运动面。采用马尔文Master2000 激光粒度测试仪对气化灰水进行测量,其粒度分布,如图3 所示。D50=26.426μm。其他参数设置:液相密度为998.2kg/m-3、液相粘度为0.001003Pa/s、固相颗粒密度为2000kg/m-3、入口灰水含固率为20%。

图3 气化灰水粒度分布测量结果Fig.3 Measurement Results of Particle Size Distribution of Gasification Ash Water

对卧螺离心机的内部流场进行数值模拟分析,主要分为2个步骤:

(1)采用RSM 湍流模型对卧螺离心机的内部流场进行模拟,由于mixture 模型允许相与相之间的贯穿,并且在Fluent 中完成计算之后,通过后处理软件可以直观看到整个卧螺离心机内部含固率的分布情,如图4 所示。因此气化灰水在卧螺离心机中的分离过程采用mixture 模型。

图4 气化灰水固相体积分数分布图Fig.4 Solid Volume Fraction Distribution Diagram of Gasification Ash Water

(2)采用相同的计算方法对不同的操作参数进行模拟,研究其对分离效率的影响。

4 模拟结果与分析

4.1 转鼓转速对分离性能的影响

转鼓转速是影响离心力大小的重要因素,因此其对分离效率的影响不言而喻。通过改变某650 型卧式螺旋离心机的转速,来研究转速对气化灰水分离效率的影响。在保证卧螺离心机处理量为50.75m3/h,转速差为20r/min 的情况下,将转速分别设置成100r/min、300r/min、500r/min、700r/min、900r/min、2000r/min、3000r/min、4000r/min、5000r/min,模拟所得结果,如图5 所示。

图5 转鼓转速对分离效果的影响Fig.5 Effect of Rotation Speed of Drum on Separation Performance

从图5 中可以看出,卧螺离心机在转速从100r/min 逐渐提升到2000r/min 的过程中,出渣含固率快速增加,继续提高转速,出渣含固率增加趋缓。由于气化灰水中颗粒与水的结合方式使得通过增加转鼓速度并不能让出渣含固率一直快速增加。固相回收率的变化与出渣含固率变化呈现相似的趋势。通过分析出渣含固率和固相回收率,可以得到转速越高分离效率越好。但在实际应用中,通常不单单只考虑转速,因为过快的转速会给转鼓部分带来过重的负担,从而降低转鼓的使用寿命,转速设置在2000r/min,不仅可以保证较高的分离效率,与此同时还可以尽可能延长卧螺离心机的使用寿命。

4.2 处理量对分离性能的影响

传统的理论认为,当处理量增大时,由于进料口大小并无改变,也就是说提高了进料速度,使得轴向速度增大,从而使得气化灰水停留在离心机内的时间减少,不能在离心机内充分分离,导致分离效率降低。由于卧螺离心机存在半径逐渐减小的锥段,因此传统理论并不完全适用于卧螺离心机。在保证卧螺离心机转速为2000r/min,转速差为20r/min 的情况下,处理量分别选取为7.25m3/h、14.5m3/h、21.75m3/h、29m3/h、36.25m3/h、43.5m3/h、50.75m3/h、58m3/h,来模拟分析处理量的变化对卧螺离心机分离气化灰水的影响,如图6 所示。

图6 处理量对分离效果的影响Fig.6 Effect of Treatment Capacity on Separation Performance

从图6 可以看出,随着处理量的增加,起初出渣含固率和固相回收率没有显著的变化,但是当处理量从50.75m3/h 提升至58m3/h 时,出渣含固率和固相回收率都有一定程度的下降。气化灰水由于离心力的作用,在发生固液分离时需要在卧螺离心机内停留一段时间,起初进料速度的增加依然能够使得气化灰水在离心机内进行充分分离,但是随着处理量进一步提高,导致气化灰水无法在卧螺离心机内进行充分分离就被带至排渣口,从而使得出渣含固率和固相回收率都有所下降。可见进料速度在50.75m3/h时,不仅能够使得处理量达到最大值,还能保证物料在离心机内能够充分分离。

4.3 转速差对分离性能的影响

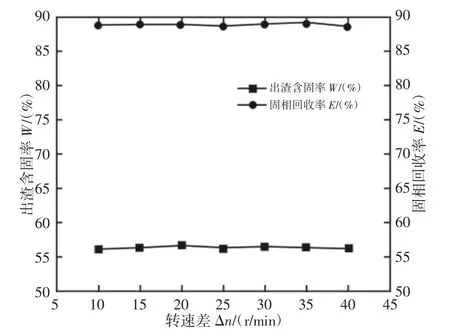

转鼓与螺旋推料器转速存在一定的转速差,可以保证转鼓离心分离的气化灰水向锥段移动,以便于进行进一步的挤压脱水。通常情况下,过大的转速差会使得转鼓内液体的扰动加大,因而造成排渣口的含水量增加以及溢流口的含固量增加,而过小的转速差又会使得沉渣无法及时排出,从而导致分离效率降低。在保证卧螺离心机转速为2000r/min,处理量为50.75m3/h 时,分别选取转速差为10r/min、15r/min、20r/min、25r/min、30r/min、35r/min、40r/min,来模拟分析转速差变化对卧螺离心机分离气化灰水的影响,如图7 所示。

图7 转速差对分离效果的影响Fig.7 Effect of Speed Difference on Separation Performance

从图7 可以看出,随着转速差逐渐增大,出渣含固率与固相回收率并无显著的变化。这是由于转鼓的转速往往都是几千转每分钟,而转速差却只有几十转每分钟,其占转速的比例还达不到5%,因此可以预料其对气化灰水分离影响并不明显,主要还是用于运输沉渣。而现实中卧式螺旋离心机的转速差调节范围也很有限,一般在(20~40)r/min 之间,所以仅通过改变转速差来提高分离效率是不切实际的。

5 结果验证

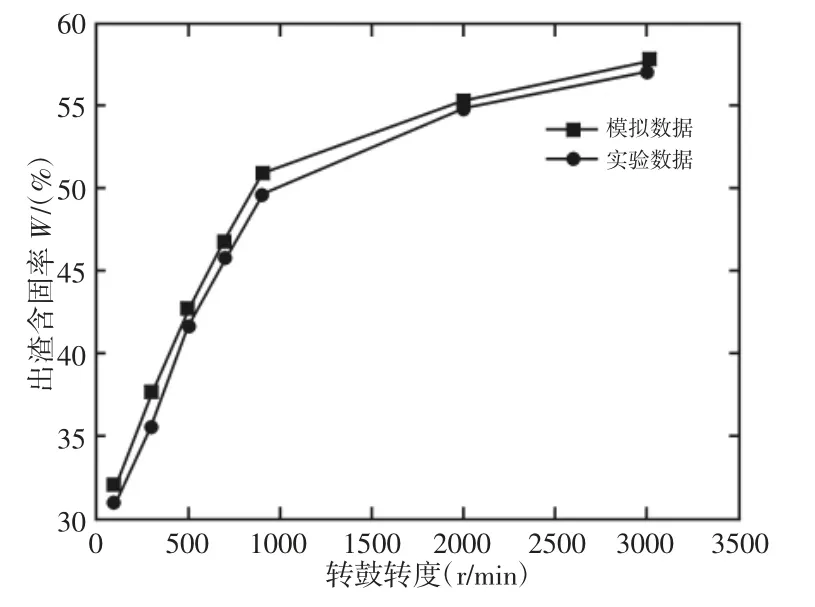

为了验证模拟结果的可靠性,在装置现场采用同型式卧式螺旋离心机进行气化灰水分离试验,如图8 所示。为了考察转鼓转速的变化对出渣含固率的影响,将不同转速下的出渣口产物进行烘干处理,计算所得试验结果与数值模拟结果比较情况,如图9 所示。由图可知,实验数据与模拟数据存在10%以内的误差,但两者呈现相同的变化趋势,数值模拟的出渣含固率优于试验结果,是由于模拟过程中不考虑温度变化和热量传递。

图8 卧螺离心机现场装置Fig.8 Field Device of a Decanter Centrifuge

图9 实验数据与模拟数据对比Fig.9 Comparison Between Experimental Data and Simulated Data

6 结论

(1)卧式螺旋离心机分离气化灰水过程中,随着转鼓转速的增加,气化灰水的出渣含固率与固相回收率都是在2000r/min 之前有明显的增加,在其之后增加趋缓。综合考虑,将最佳转速定在2000r/min。(2)随着进料速度的增大,经过卧式螺旋离心机分离的气化灰水的出渣含固率和固相回收率无明显下降,但当处理量达到50.75m3/h 之后,都有一定的下降。综合考虑,在进料速度为50.75m3/h,既能使得处理量最高,也能使得气化灰水得到充分分离。(3)与传统的观念不同,随着转速差的增加,经过卧式螺旋离心机的气化灰水出渣含固率与固相回收率并无明显的变化。综合考虑,将转速差设定在灰渣良好的推进范围内即可。