具有微织构形貌的结合面法向接触刚度分形模型的研究

朱春霞,方 超,刘曦宏,胡成柱

(沈阳建筑大学机械工程学院,辽宁 沈阳 110168)

1 引言

在机械系统中,由于零件的存在,使得零件与零件之间产生大量的机械结合面。这些结合面的接触属性在整个机械系统的属性中占很大一部分,接触刚度就是其中一个非常重要的特征参数,研究表明,在机械系统总刚度中,机械结合面的接触刚度约占(60~80)%。由此可见,对于整个机械系统的性能来说,机床结合面的接触刚度具有非常重要的影响。经过相关学者的大量研究,提出了一系列经典的接触模型,比如GW 模型和WA 模型等,就表面形貌如何对结合面间的接触刚度产生影响进行了解释和预测。为了使模型更加准确可靠,一些学者在GW 模型以及WA 模型的基础上,更加深入的研究了结合面接触的问题。如文献[1]推导出微凸体变形的临界变形量,在微凸体受载荷作用下变形时,其接触载荷会连续平滑的变化,基于此提出了的一种新的粗糙结合面接触模型(简称ZMC 模型);文献[2]在分形理论的基础上,提出了结合面间的接触刚度分形模型(JZZ 模型)。并验证了所建模型的有效性;文献[3]基于ZMC 模型,利用分形几何理论,考虑微凸体在接触载荷作用下的变形的连续性,建立了微凸体在各种变形状态下的接触刚度模型(YANG 模型);文献[4-5]基于分形几何与接触力学方法建立了法向接触刚度的分形计算模型。各个学者在结合分形几何以及接触力学等相关理论的基础上,研究粗糙表面上单个微凸体的变形过程,分析了微凸体在各种变形状态下的接触刚度,从而建立整个粗糙平面的接触理论分形模型,但这些研究都是以粗糙平面为研究对象的。

近年来,表面织构技术凭借其良好的界面可控性及摩擦学性能受到了越来越多学者的关注。研究表明,表面微织构会对机械结合面的物理属性产生影响。经过文献[6]的研究,发现具有微织构形貌的粗糙表面的磨擦磨损性能得到明显改善。文献[7]发现凹坑型织构的凹坑形状会影响表面的摩擦学性能。文献[8]研究了不同滑动速度和压力条件的具有微坑阵列的粗糙表面,在干摩擦的状态时,由于表面微坑的存,会使试件表面的摩擦因数减小,并且随着滑动距离的增加,其摩擦因数增加的速度减缓。经过学者们的研究,发现通过在平面上加工微织构可以很好的提高表面的物理属性。但是这些研究都只研究的表面织构对于摩擦磨损的影响,而微织构对于接触参数的影响却并未被系统的研究过。

鉴于此,在粗糙平面接触分形模型的基础上,考虑微织构结合面上的表面形貌参数,根据弹塑性过渡变形机制,建立织构平面法向接触刚度分形模型,考虑微织构界结合面上的表面形貌参数对结合面法向接触刚度的影响,为微织构结合面的接触研究提供理论依据,并通过数字仿真计算,研究微织构平面参数对法向接触刚度的影响。

2 具有微织构形貌的结合面法向接触刚度理论建模

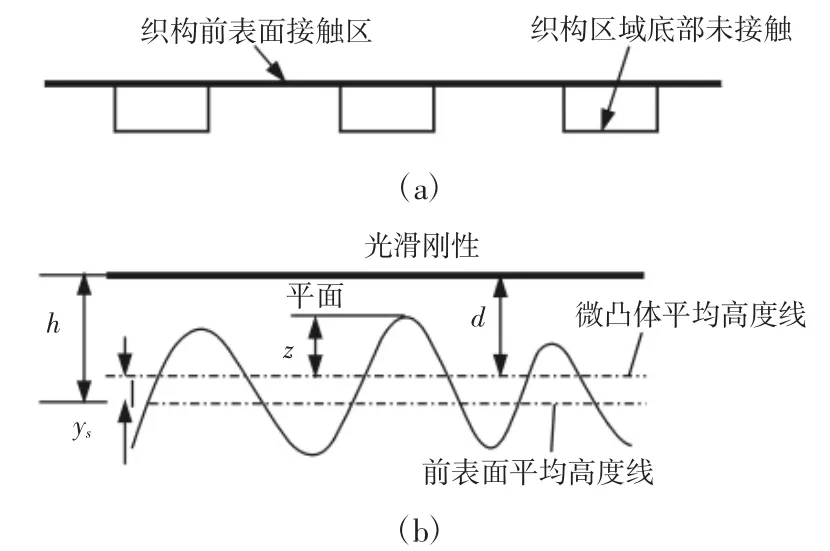

图1 粗糙织构平面与光滑刚性平面接触Fig.1 Contact Between Rough Texture Plane and Smooth Rigid Plane

所建模型将具有微织构形貌的结合面简化为一个具有织构形貌的等效粗糙平面和一个光滑刚性平面的相接触。结合面由于织构的存在,使得面与面相接触的时候,有一部分区域未接触,这部分区域称为织构区域,此部分区域由于未接触,其微观形貌对结合面法向接触刚度的影响忽略不计,如图1(a)所示。而对于织构前表面的接触区域,其接触模型,如图1(b)所示。可以看成是光滑刚性平面与粗糙平面相接触。图中:h—两表面之间的距离;z—织构前表面上的单个微凸体的高度;d—光滑刚性平面与前表面微凸体高度平均线之间的距离;ys—织构前表面微凸体的平均高度。

2.1 单个微凸体接触刚度

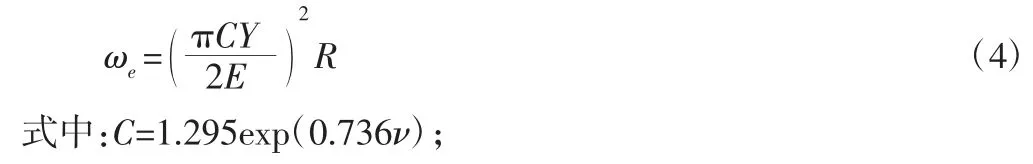

在微观状态下,织构前表面呈现出凸凹不平的形貌特征,根据分形理论,将织构前表面上的单个微凸体近似等效为曲率半径为R的球体,其等效曲率半径R和高度方差σs可由下式计算:

图2 单个微凸体与刚性平面的接触情况Fig.2 Contact Between a Single Nicroconvex Body and a Rigid Plane

其中,微凸体法向变行量ω=z-d。由材料力学相关理论可知,在接触载荷很小的时候,微凸体变形量ω 较小,这时微凸体处于完全弹性变形状态;随着接触载荷的增大,微凸体的变形量ω 也逐渐变大,当微凸体变形量增大到其临界变形量时,微凸体在接触载荷作用下的变形开始部分转变为塑性变形,这时微凸体处于弹塑性变形状态,临界变形量的值由微织构表面的材料属性决定:

分别为两接触表面所用材料的弹性模量,ν1、ν2分别为两种材料的泊松比。

随着接触载荷的不断增加,微凸体的变形量ω 继续变大,当变形量ω 由ωe增大到ωp时,微凸体进入到完全塑性变形阶段,研究表明[12],ωp=100ωe。

微凸体在三个变形阶段的接触:

(1)完全弹性阶段,其变形量ω<ωe,在这个阶段微凸体受到的接触载荷为w,其表达式为:

织构前表面上的微凸起在接触载荷的作用下产生变形,前后经历了三种不同的变形状态。每个微凸体由于高度不同,所以在相同的表面距离d下,每个微凸体的变形状态也不一样,在同一时刻,结合面上同时具有三种变形状态的微凸体。而对于织构区域未接触的微凸体,由于未产生变形,可以忽略不计。结合面上所有产生变形的微凸体的接触载荷wp和法向接触刚度kp的集合就是整个结合面的接触载荷Wn与法向接触刚度Kn。

2.2 具有微织构形貌的粗糙结合面法向接触刚度的研究

假设在名义接触面积A内,微织构结合面上的微凸体的数量为N,结合面由于具有微织构形貌,使得处于织构区域的微凸体一直处于未接触状态。大量研究表明,机械加工表面的微凸体高度服从高斯分布。因此,对于给定的某一表面距离d,在名义接触面积内,收到载荷作用而产生变形的微凸体的数量的期望值为:

3 具有微织构形貌的结合面法向接触刚度分形模型的数值仿真

由上述理论可以看出,当接触载荷增加时,两表面之间的距离变小,微凸体前后经历三种变形状态。在G-W模型中,为了衡量微凸体在给定接触状态下是弹性接触还是塑性接触,提出了塑性指数的概念。该参数将材料自身的物理性质与接触表面的微观形貌特征相结合。其值反应了粗糙表面上的微凸体从弹性变形状态转变为塑性变形状态的难易程度,值的大小由粗糙表面的物理属性和微观形貌特征决定。通过典型的工程表面试验,可以测得参数β 和σ/R的值,其大小决定了粗糙表面的微观形貌特征。塑性指数的计算表达式如下:

以45 钢材料表面的接触为仿真对象,材料的属性参数为:E1=E2=207GPa,H=1.96GPa,泊松比v1=v2=0.29。其塑性指数ψ 与β、σ/R参数之间的对应关系,如表1[3]所示。

表1 表面工程参数与塑性指数Tab.1 Surface Engineering Parameters and Plastic Index

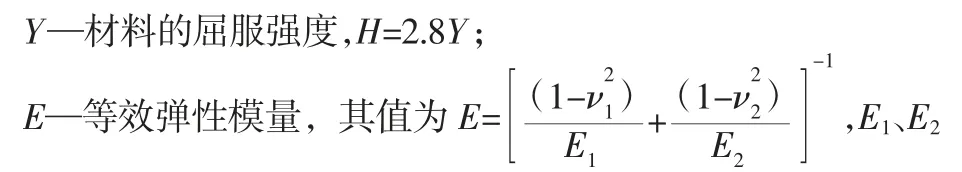

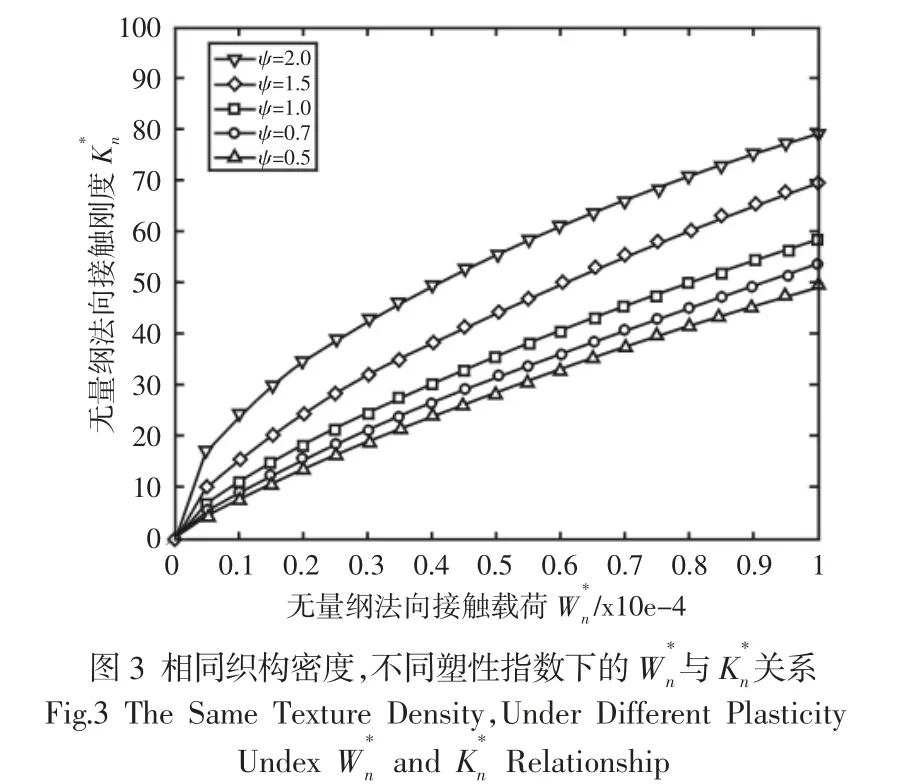

根据式(16)和式(17),结合表1 中的数据,利用仿真分析研究塑性指数和织构密度对于无量纲法向接触载荷与无量纲法向接触刚度之间关系的影响。

当塑性指数与织构密度分别取不同的值的时候,无量纲法向接触载荷与无量纲法向接触刚度之间关系,如图3、图4所示。从两张图中曲线可以看出,当微织构结合面之间的接触载荷不断增加时,在不同的塑性指数与织构密度下,结合面的无量纲法向接触刚度都呈现单调上升趋势。这是因为随着接触载荷的增大,结合面之间的距离变小,产生变形的微凸体的数量也越来越多,并且进入塑性变形状态的微凸体的数量也越来越多,从而增大结合面的接触刚度。

当取织构密度为ζ=10%,塑性指数取不同的值时,如图3 所示。塑性指数的变大,使得微织构结合面之间的接触刚度增加,并且法向载荷越大,法向接触刚度的差距越明显。这是因为塑性指数越小,在相同的接触载荷下,织构前表面上处于弹性变形状态的微凸体的数量就越多。由图中曲线能够看出,在较小的塑性指数下,两者的关系曲线近似呈现出线性关系,当塑性指数增大到一定程度的时候,曲线呈现出一定的非线性关系,并且越来越强烈,这是因为越大的塑性指数,会使得在相同的接触载荷下,进入塑性变形状态的微凸体的数量大大增加。

同样设定塑性指数ψ=1.5,织构密度取不同的值时,如图4所示。织构密度的增加会使得微织构结合面的接触刚度变小,这是因为结合面上织构形貌的存在,使得两个面相接触时发生形变的微凸体数量减少,从而减小结合面的接触刚度。并且随着织构密度的增大,法向接触刚度增加的速度减慢。所以结合面上织构形貌的存在,会减小结合面上的接触刚度,并且随着接触载荷的增大,织构形貌的这种影响会越来越明显。

4 结论

在粗糙平面接触分形理论和接触分形模型的基础上,建立微织构平面法向接触刚度分形计算模型。研究在具有微织构形貌的结合面上由于微凸体变形而产生的法向接触刚度与接触载荷的关系。根据微织构结合面的微观形貌特征,将微织构表面分为织构前表面和织构区域两部分。用塑性指数表示织构前表面的特征,将材料自身的物理属性与织构前表面的微观形貌特征结合;用织构密度表示织构区域参数,将织构区域底部为产生接触变性的微凸体忽略不计。分析结果表明:塑性指数和织构密度都会对微织构结合面的法向接触刚度产生影响。在不同的塑性指数与织构密度下,两表面之间载荷的增加,会减小两表面之间的距离,使得转变为塑性变形状态的微凸体的数量更多,从而使微织构结合面的接触刚度变大,但会因为塑性指数和织构密度的不同,形成不同程度的上升趋势。塑性指数的增大,会使得在相同的接触载荷下,织构前表面上处于塑性变形阶段的微凸体的数量变多,从而增加微织构结合面的接触刚度,并且当塑性指数增加到一定程度时,两表面之间接触载荷和法向接触刚度关系曲线的曲率变大,从而表面出强烈的非线性关系。而微织构结合面织构密度的增大,会使结合面上更多的微凸体在面与面相接触时,未产生变形,从而减小结合面的刚度,微凸体由于载荷的增大向塑性变形状态转化时,这种效果会变得更加明显。