汽车消声器的声学性能分析与结构优化

顾倩霞,左言言,赵海卫,宋文兵

(江苏大学振动噪声研究所,江苏 镇江 212013)

1 引言

据国外有关资料统计,交通噪声占整个环境噪声比例达到75%,是目前影响城市环境和人体健康的主要噪声来源。安装排气消声器是控制排气噪声最为简单、经济、有效的措施,文献[1]分析了不同参数对阻抗复合式消声性能的影响规律,文献[2]探讨了吸声材料特性及分布位置对消声性能的影响。研究发现,不同结构的声学单元具有针对某特定频段的消声特性,合理组合便可设计出满足实际消声需求的消声器[3]。以某三缸发动机排气消声器设计优化项目为依据,对前期开发的消声器进行传递损失计算,对比频谱及传递损失,针对消声效果较差的频率段,针对性地对消声器内部结构提出优化方案。

2 原排气消声器测试数据分析

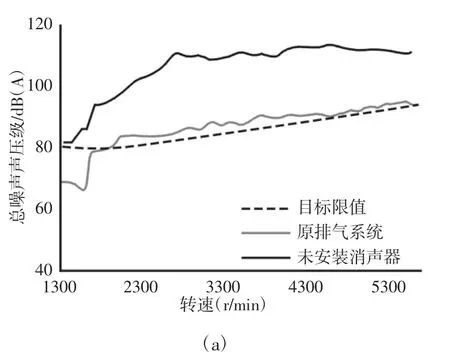

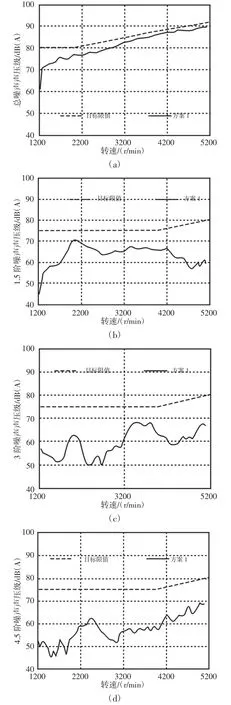

图1 排气系统尾管噪声阶次曲线Fig.1 Tailpipe Noise Order Curves of Exhaust System

某企业项目中发动机排气系统噪声超出目标限值,如图1所示。从排气系统尾管噪声阶次曲线来看,发动机排气尾管噪声总声压级在(2100~4000)r/min 范围内略超出限值,需要对排气消声器进行优化,最亟待改善的部分为1.5 阶阶次噪声,超出目标限值(3~6)dB,以及3 阶噪声在2200r/min 附近出现凸起的轰鸣。

3 原模型声学性能仿真分析

利用Virtual.Lab 中的Acoustic FEM 模块分析该组消声器的声学性能。LMS Virtual.Lab 软件是专门用于噪声分析的CAE 软件[4],其声学分析平台可对排气消声器的声学性能,即传递损失指标进行仿真,生成消声器的传递损失曲线。

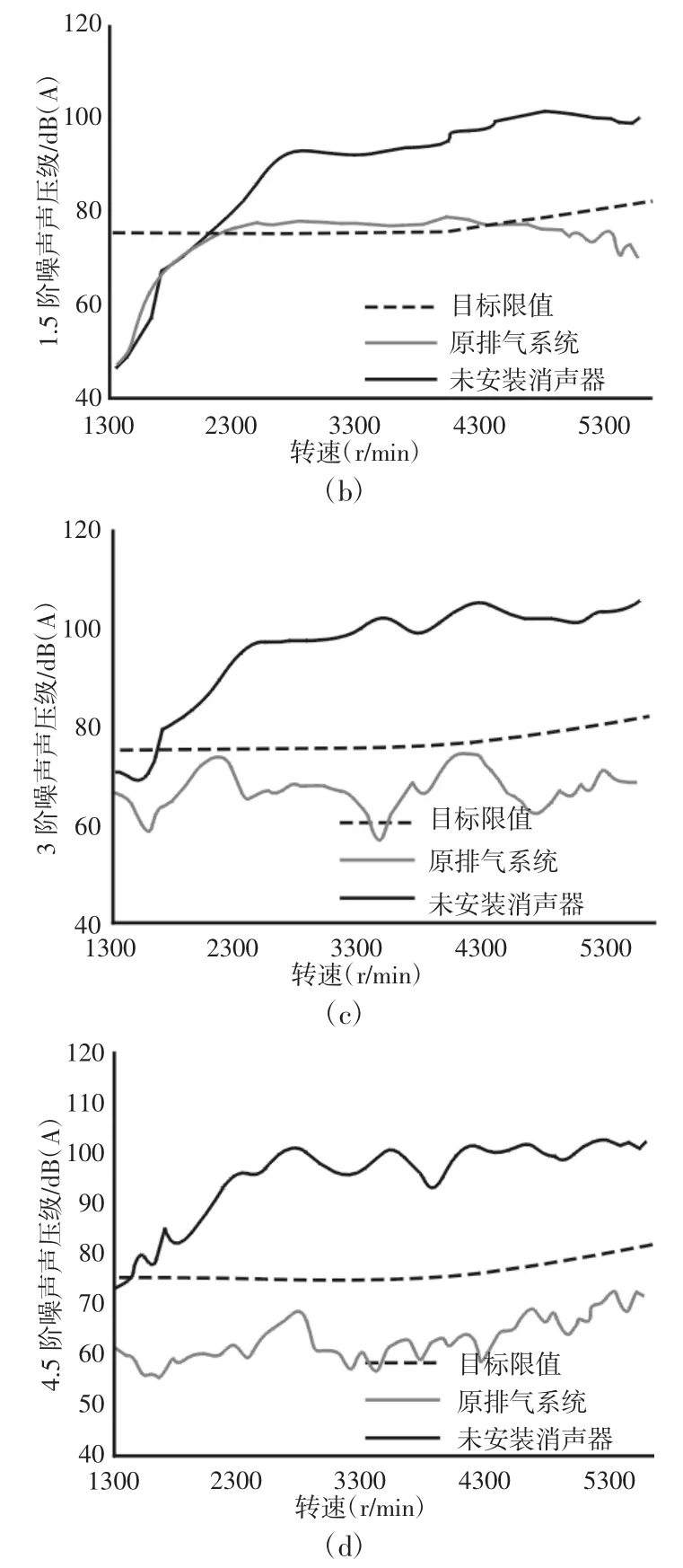

3.1 声学网格划分

模型中含有穿孔结构,需将在CATIA 中建立的声腔模型导入HyperMesh 中采用六面体网格划分方式,减少网格数目从而提高计算机的运算速度。不需考虑穿孔部位的细化,很容易地生成质量较高的六面体网格,如图2 所示。在LMS Virtual.Lab 进行声学仿真时,一般需要保证一个声波波长内至少包含6 个网格单元,满足计算精度要求[5]。软件Virtual.Lab 可以自动统计出当前网格模型的计算上限云图,如图3 所示。可以看到对于前端消声器,100%的网格单元的计算上限频率都能达到8734Hz,后端消声器的网格单元100%的单元能计算到6859.41Hz,为了保证计算精度,前后端消声器的设置的计算上限频率都不能超过相对应限值。

图2 消声器声学有限元网格Fig.2 Acoustics FEM Mesh of Mufflers

图3 计算上限频率Fig.3 Maximum of Calculation Frequency

3.2 边界条件设置

为了解决穿孔结构的声学计算问题,在穿孔管两边网格定义一个阻抗边界条件来模拟小孔。声阻抗的表达式如下:

式中:ε—穿孔率,即穿孔面积与截面积之比;ω—角频率;η—空气动力粘度(Pa·s);ρ0—空气密度(kg/m3)。

该消声器设计中穿孔结构采用正方形分布方式,如图4 所示。

图4 穿孔结构分布Fig.4 Distribution of Perforated Structure

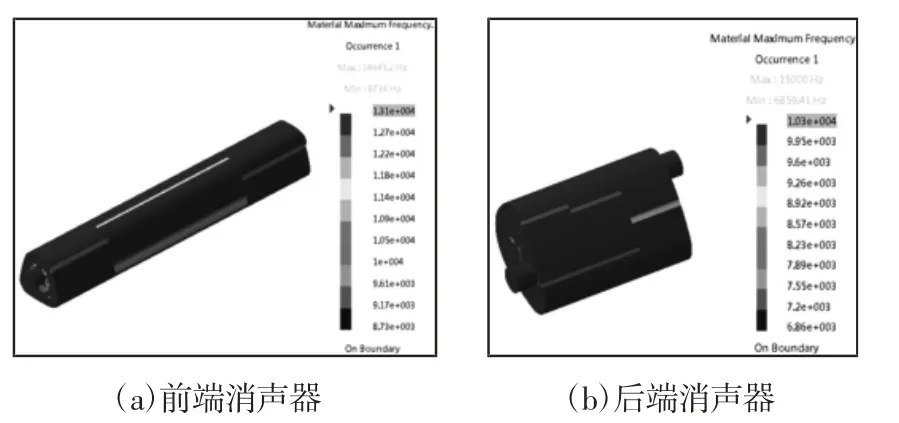

对于正方形分布,穿孔率的表达式为:

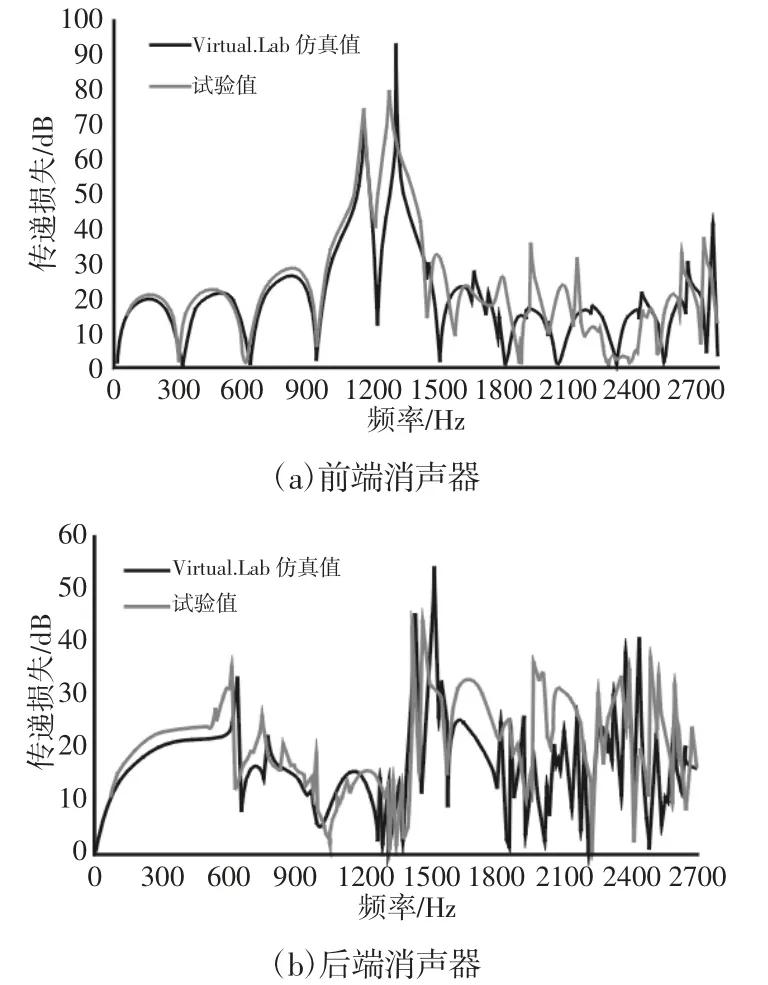

式中:a—穿孔半径(m);d—穿孔间距(m)。

在进行声学计算的时候,针对不同频率计算出理论公式中对应频率下阻抗的实部和虚部,建立一个表导入程序之中。在定义穿孔结构两侧网格时,首先将理论公式计算得到的阻抗导入Virtual.Lab 软件,将阻抗取倒数得到导纳,添加传递导纳矩阵来代替穿孔结构,该矩阵如下[6]:

3.3 仿真结果分析

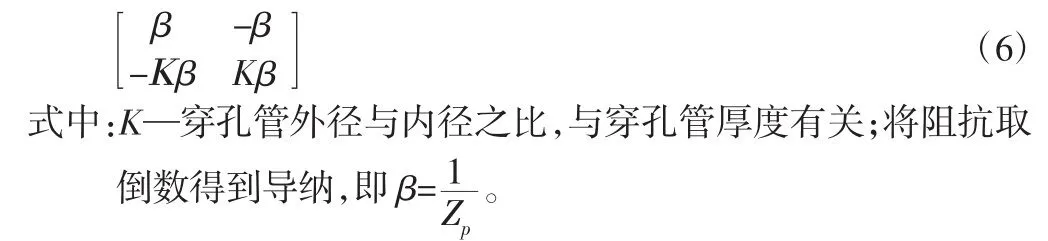

为了获得前后端消声器的传递损失曲线,需要提取入口和出口处节点的声压进行数据处理[7],最终得到的传递损失曲线,如图5 所示。

图5 Virtual.Lab 计算传递损失Fig.5 Virtual.Lab Transmission Loss Curves of Muffler

前端消声器为简单的扩张式结构,在900Hz 以下,传递损失的仿真曲线符合扩张式消声器的消声特性,存在部分通过频率,消声效果并不理想。在(900~1500)Hz 很好地捕捉到了传递损失峰值,最高可达90dB。在较高频段上,传递损失曲线呈离散型分布。后端消声器在600Hz 消声效果明显,在中高频段上消声效果有所下降,其高频段也由离散的消声峰值组成。

3.4 传递损失试验及结果对比

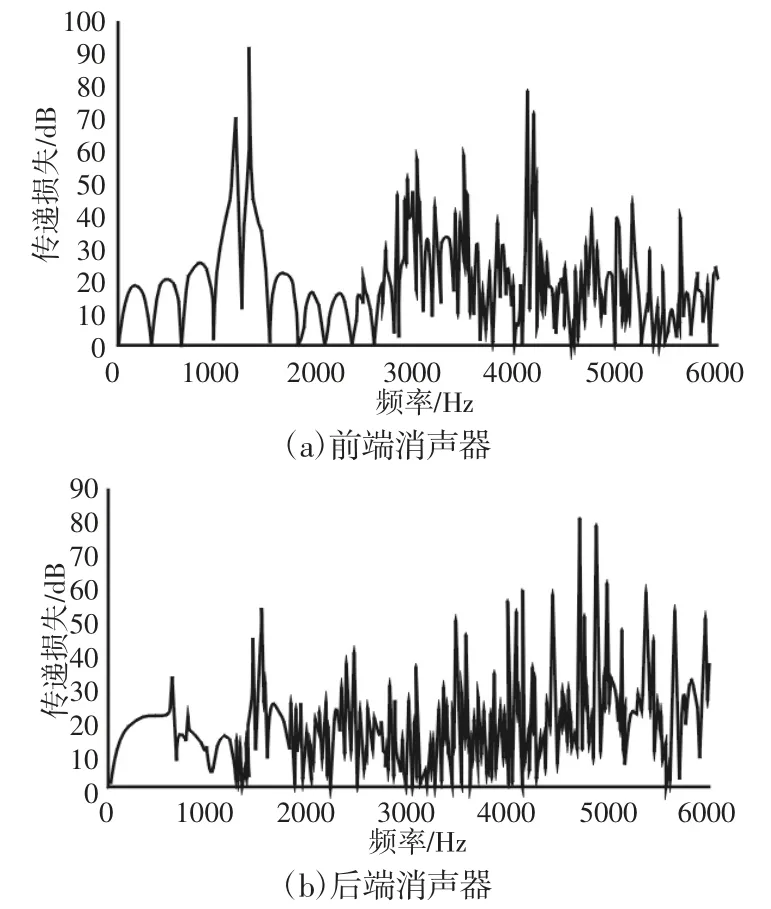

消声器传递损失测量通常有以下四种方法:脉冲法、声压分解法、两声源法以及两负载法[7]。采用两声源法,调整声源的安装位置,由传递矩阵得到消声器上下游测点的声压及质点振速的联立方程,将方程的解即消声器的四级参数代入计算公式求得消声器的传递损失。试验台架,如图6 所示。

图6 传递损失试验台架Fig.6 Test Bench of Transmission Loss

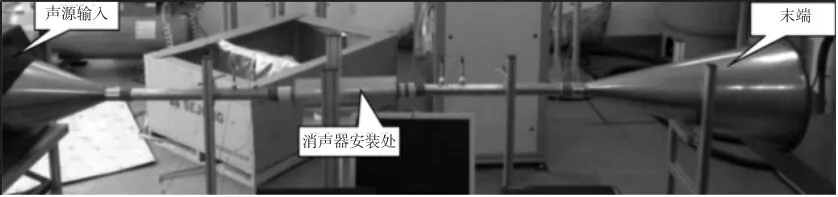

将传递损失仿真值与试验结果进行对比,如图7 所示。结果表明:Virtual.Lab 的仿真结果与传递损失试验结果曲线较为接近,在整个频段上对消声器的消声性能预测较为准确。

图7 传递损失结果对比Fig.7 Comparison of Transmission Loss Results

对于前后端消声器来说,1500Hz 以下频率,Virtual.Lab 软件能够较为精准的反映消声峰值,可以观察到明显的共振频率范围。在(1500~2700)Hz 范围内,Virtual.Lab 软件的传递损失仿真结果与试验结果差值较大,但是都保持下降的趋势。

4 消声器内部结构优化

4.1 确定优化目标

消声性能通常与消声器的总容积、扩张比、穿孔率以及内部结构有关。但由于排气系统存在布局的限制,因此,通常无法更改消声器的外形。排气管路的直径是根据发动机的排气流量与温度确定的,在设计过程中为避免功率损失过大,管路直径只宜做增大设计,因此通常无法实现消声器扩张比的增大。所以只能在有限的空间内对消声器的内部结构进行调整。这里的排气系统带有两个消声器,前端消声器外形狭长,容积为10L,后端消声外形粗短,容积为8L。根据原排气消声器测试数据分析,降低整体尾管噪声以及解决轰鸣问题是结构优化的主要目标。由于原排气消声器的容积不大,难以实现复杂的结构。因此只允许在有限的空间内,对消声器的内部结构参数进行调整,降低排气系统的整体噪声值。

4.2 前端消声器优化方案

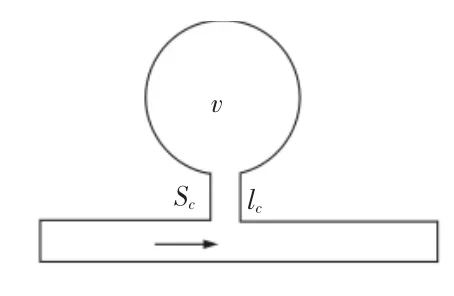

首先,为消除尾管噪声在3 阶2200r/min 产生的轰鸣,拟在排气系统中设计共振腔。该汽车发动机为三缸,发动机基频为曲轴的旋转频率,噪声基频等于点火频率,2200r/min 对应的点火频率为55Hz,故需要针对55Hz 设计共振腔。亥姆霍兹共振腔是一种最典型的低频消声器,如图8 所示。它是由一个主管道上旁接的细管和一种封闭空腔组成。入射波从主管运动到旁接细管入口时,分为反射波和透射波,透射波一部分进入容器内传播并反射,另一部分透射波继续向前传播[8],利用空腔结构使声波在管口处发生干涉进行消声。亥姆霍兹共振腔工作原理,如图9 所示。空腔类比于附加弹簧,连接管中空气类比于附加质量,共振腔利用空腔和连接管组合的子系统可消除主管中的单频带噪声[9]。

图8 亥姆霍兹共振腔Fig.8 Helmholtz Resonator

图9 动力减振器Fig.9 Dynamic Vibration Absorber

考虑到前端消声器长度较为狭长,可以利用同心管结构将两管道的截面积之差作为共振腔的孔颈,该方案可以有效地节约消声空间。设计进出口管道重合长度为150mm,增大出口管直径为52mm,如图10 所示。

图10 亥姆霍兹共振腔结构Fig.10 Helmholtz Resonator Structure

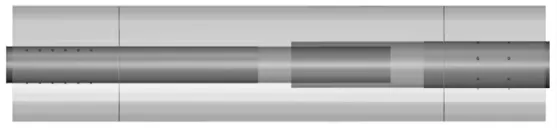

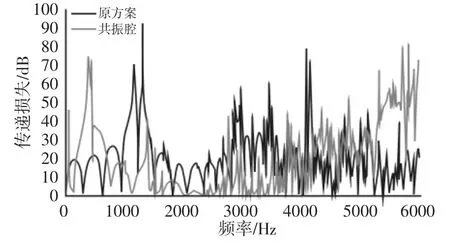

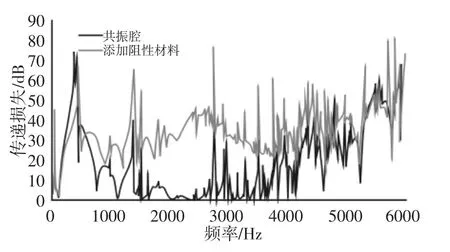

利用Virtual.Lab 软件对该方案进行声学性能仿真,得到整体的传递损失曲线,如图11 所示。由于共振腔的设计,所以大约在60Hz 左右传递损失出现峰值,传递损失最高达到46dB,消声器在低频的消声效果明显提高,但是(1000~1500)Hz 的共振峰值同时向低频移动,使得中高频的消声性能有所下降。

图11 亥姆霍兹共振腔结构传递损失曲线Fig.11 Transmission Loss Curves of Helmholtz Resonator

图12 亥姆霍兹共振腔结构Fig.12 Helmholtz Resonator Structure

图13 亥姆霍兹共振腔结构传递损失曲线Fig.13 Transmission Loss Curves of Helmholtz Resonator

为使亥姆霍兹共振腔在整个消声频段上获得更好的消声性能,在原改进方案的基础上,在前端消声器的后腔中添加消声棉以消除高频噪声。结构设计,如图12 所示。所用的吸声材料为细纤维结构,与吸声材料接触的穿孔部分的穿孔率定为7.21%,孔径大小为3mm。在共振腔中添加阻性材料不仅保持了原方案在60Hz 处的消声峰值,如图13 所示。同时在(1000~3000)Hz 频段上有一段较为稳定的消声性能,对发动机在(2100~4000)r/min 排气整体尾管噪声将有较大的减噪效果。

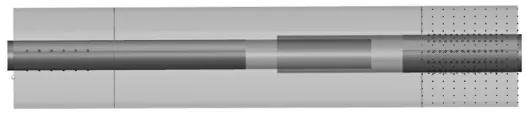

4.3 后端消声器优化方案

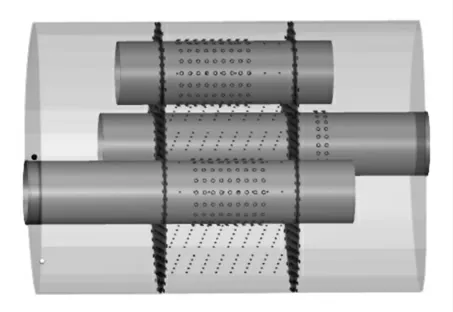

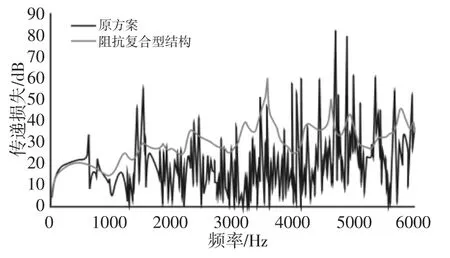

考虑到原排气系统的后端消声器在中高频的消声效果较差,因此在后端消声器的中间腔布置阻性材料。采用细纤维结构材料,选择材料密度为2620kg/m3,填充材料密度为120kg/m3,结构设计,如图14 所示。在LMS Virtual.Lab 软件中对该方案进行传递损失仿真计算。吸声材料能够很好地消耗发动机排气噪声在中高频上的能量分布,中高频段的消声效果得到明显提高,如图15 所示。

图14 后端阻抗复合结构消声器Fig.14 Hybrid Structure of Rear Muffle

图15 阻抗复合式消声器传递损失曲线Fig.15 Transmission Loss Curves of Hybrid Muffler

5 尾管噪声测试

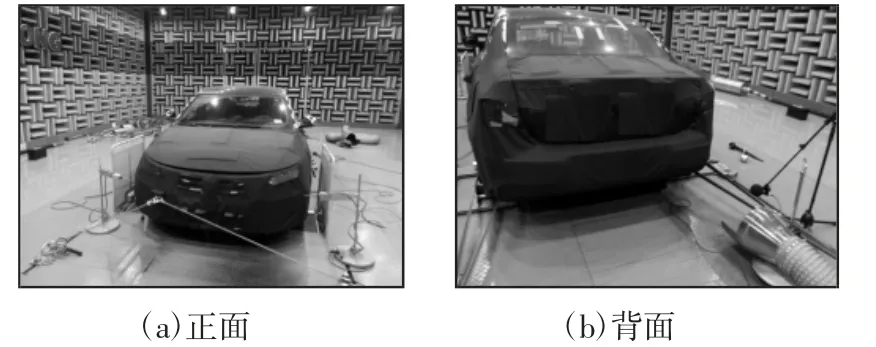

为了验证优化方案的消声效果,需进行尾管噪声试验。该试验是在半消声室进行,消声室四周壁面及顶面均安装镀锌的尖劈组件,尖劈表面穿孔率不低于20%,尖劈内部填充玻璃棉材料吸声,保证声波法向吸声系数在指定截止频率上限不小于0.99。试验数据采集由多功能数据采集系统LMS SCADAS 数据采集记录仪以及采集软件LMS.test.Lab 完成,试验设备还包括麦克风、麦克风校正器、支架和导线等。在测试前,需要用麦克风校正器对麦克风进行校正来保证测量的精确度,如图16 所示。

图16 整车半消声试验室Fig.16 Vehicle Semi Anechoic Room

该试验依据国家噪声测量标准GB/T 14365-1993《声学机动车辆定置噪声测量方法》,如图16(b)所示。测点的位置位于排气消声器出口后端,麦克风布置在排气口轴线侧向45°方向且距离管口50cm 处,麦克风对着排气口方向。在麦克风的前端安装防风罩,以防止产生风噪。测试直接从试验车轮毂上获取发动机的转速。首先需要测量和评价测试环境的背景噪声,即试验过程中除管口辐射噪声外,其他噪声源产生的噪声(发动机噪声、轮噪、传动噪声等)要至少低于管口辐射噪声声压级10dB,测量时将排气噪声通过其他体积较大的消声器引出,测得的管口处噪声值即为背景噪声声压级,必须保证背景噪声满足要求。

图17 优化后尾管噪声及阶次噪声试验数据Fig.17 Test Data of Tailpipe Noise and Order Noise

将前后端消声器改进方案组合,选择二挡加速测试工况,进行尾管噪声测试,尾管噪声测试结果,如图17 所示。

从图17 的尾管噪声阶次曲线来看,优化后的消声结构总声压低于目标限值,1.5 阶、3 阶、4.5 阶阶次噪声也均有明显的下降,并且均达到了目标值要求,2200r/min 处的凸起得以改善。

6 结论

(1)利用有限元软件Virtual.Lab 对原消声器的声学性能进行仿真计算,通过传递损失台架试验得到验证:Virtual.Lab 软件在整个频段能够较为精准的预测到共振峰值和共振频率范围,仿真精度较高。(2)针对发动机轰鸣问题以及1.5 阶阶次噪声超出目标限值的问题,前端消声器针对55Hz 设计亥姆霍兹共振腔进行消声,后端消声器采用阻抗复合型结构。通过分析试验和仿真结果:该组合方案消声效果满足目标要求。