薄壁微细铣削参数与工艺试验研究

王 飞,程 祥,郑光明,刘原勇

(山东理工大学机械工程学院,山东 淄博 255000)

1 引言

随着当今机械装置精密化、小型化的发展趋势,微小型零件的应用越来越广泛[1]。其中,微型薄壁由于体积小、质量轻,被广泛应用于航空电子、医疗器械、国防等领域,且这些领域对薄壁加工的尺寸精度、表面质量等要求很高[2]。然而,薄壁因其结构特征,加工过程极易受力变形,加工性较差。因此,微细加工领域具有加工过程受力小、加工材料范围广等优点的微细铣削技术,成为微型薄壁加工的关键技术之一[3-4]。目前,针对微细铣削微型薄壁的研究正处于国际研究的前沿。

国内外学者针对不同材料的薄壁传统铣削过程中的加工变形[5]、加工振动[6]、铣削稳定性、颤振[7]以及铣削参数等做了大量的研究,这些研究与微细铣削薄壁的研究存在共性,为微细铣削的研究奠定了基础,但是不能算作严格意义上微细铣削薄壁研究。针对微细铣削薄壁的研究,国内外的学者把重点更多放在了铣削参数、铣削方式、加工工艺等对薄壁的加工质量的影响上。文献[8]对薄壁微细铣削的研究进行了分类,一类是基于铣削力的研究,即间接的研究铣削参数与加工质量之间的关系;另一种则是不基于铣削力的研究,即铣削参数对加工质量的影响不需要借助于铣削力而直接分析得到。同时,作者基于前一种研究方法,研究了薄壁厚度、铣削策略、刀具路径等对薄壁加工质量的影响[9]。文献[10]采用有限元仿真建立了微型薄壁铣削过程中的变形预测模型,并通过试验与仿真验证了模型的准确性,研究发现薄壁变形量随着薄壁厚度的增加而减小。文献[11]分析了大高厚比薄壁的加工性,探究了铣削力与加工稳定性对薄壁变形的影响,并得到了关键铣削参数对加工变形的影响。文献[12]针对黄铜和铝合金两种材料,研究了铣削路径、加工参数对不同材料加工质量的影响,并得到了两种材料对应的最优的加工方式。文献[13]通过仿真,研究了力与薄壁变形之间的关系,并发现微细铣削黄铜时,顺铣得到的薄壁质量要比逆铣好。文献[14]采用仿真与试验相结合的方法,基于加工过程中的铣削力,研究了微细铣削薄壁过程中切削参数对薄壁尺寸误差的影响,发现微细铣削薄壁时采用小进给大切深微细铣削薄壁能够获得较小的尺寸误差。

其他条件一定的情况下,薄壁的加工质量主要受到参数与工艺的影响。轴向切深与走刀次数是一对相关联的参数与工艺因素,且这两个因素对薄壁加工质量有着不可忽视的影响。然而,基于此的研究几乎没有。因此,针对薄壁的尺寸误差,展开了参数与工艺的试验研究。首先,通过单因素对比试验,探究了轴向切深对薄壁加工质量以及走刀次数对铣削力、尺寸精度的影响;再次通过薄壁制造的定参数、定高度试验,揭示了走刀次数、铣削参数对薄壁尺寸误差的影响规律。最后,获得了具有一定高厚比且尺寸精度较高的微型薄壁。

2 试验材料

微细铣削薄壁试验所用机床为自主研发设计的微细加工数控机床3A-S100[15],如图1 所示。该机床的主轴为转速可以调节的电主轴,最高转速为每分钟80,000 转,机床的轴向跳动与径向跳动均小于1μm。机床三个轴的运动驱动为直线电机,运动分辨率为0.1μm。试验所用的测力装置主要包括9257B 三向压电原理测力仪、5070A10100 四通道电荷放大器。试验结束后,薄壁的尺寸测量采用扫描电子显微镜SEM 测量,如图2 所示。试验采用的刀具为直径0.5mm 的双刃涂层硬质合金立铣刀。工件材料为黄铜H59,试验样本为长12mm,宽10mm,高10mm 的长方体黄铜条,根据试验设计将在其上铣削厚度为50μm,长度为4mm 的薄壁特征。

图1 微细加工机床Fig.1 Micromachining Machine Tool

图2 扫描电子显微镜Fig.2 Scanning Electron Microscope

3 单因素对比试验

3.1 试验设计

为了研究轴向切深对薄壁加工质量的影响,同时探究改变走刀次数时,不同走刀次数间铣削力的关系以及走刀次数对薄壁尺寸精度的影响。按照单因素试验原则,设计并展开了两组改变轴向切深的微细铣削试验。两组试验的参数选择,如表1 所示。

表1 两组试验参数选择Tab.1 Parameter Section for Two Group Experiments

两组试验作为对照组,只有薄壁两侧的走刀次数不同。第一组试验中薄壁两侧一次走刀,即薄壁的高度与对应的轴向切深相同;第二组试验中所有的薄壁高度均为60μm,即不同的轴向切深对应的走刀次数不同。第一组试验旨在研究轴向切深对薄壁加工过程中铣削力以及薄壁尺寸误差的影响,其中,铣削力为与薄壁垂直的X向铣削力,尺寸误差指的是薄壁加工完后实际的厚度尺寸与理想厚度之间的绝对差值。作为第一组试验走刀次数不同的对照组,第二组试验进行的目的有两个:一是研究多次走刀时,铣削力是否有差距;二是探究微细铣削薄壁过程中多次走刀带来的定位误差的影响。

3.2 试验结果分析

3.2.1 试验铣削力

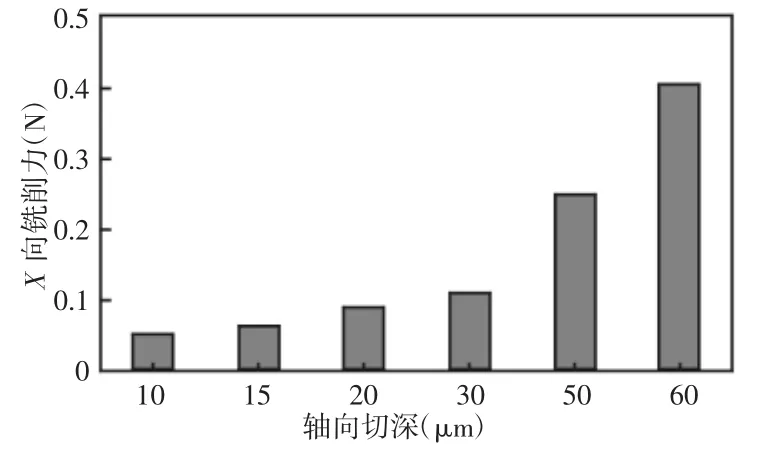

试验结束后,将稳定铣削状态下X向铣削力的数据导出求平均值,该平均值用于后续的分析。第一组试验中铣削力与轴向切深的关系,如图3 所示。改变轴向切深时,铣削力随着轴向切深的增加呈现单调增加的趋势。

图3 铣削力与轴向切深关系Fig.3 Milling Force vs. Axial Depth of Cut

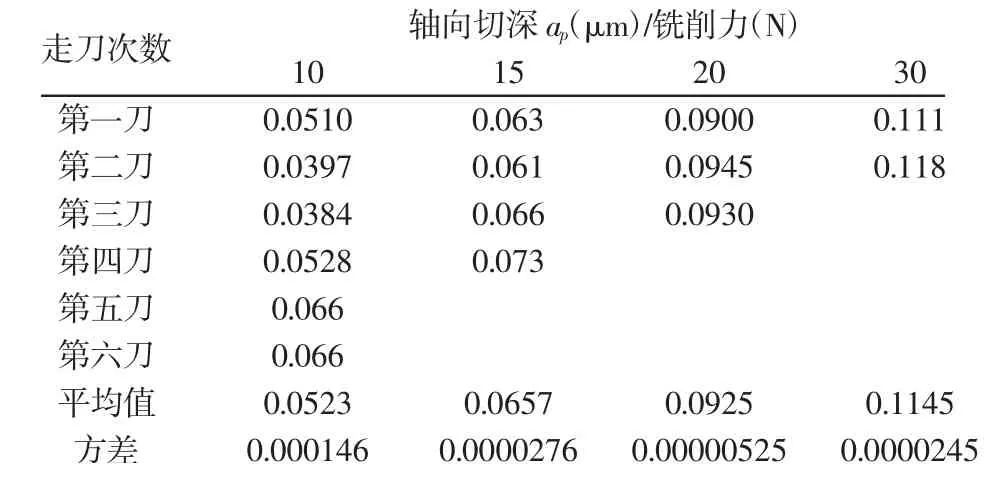

表2 多次走刀铣削力的结果分析Tab.2 Result Analyses of Milling Force for Multiple Feed

第二组试验中,将对应于不同轴向切深的每次走刀的X向铣削力导出,按照相同的处理计算方式,计算出平均值作为最终铣削力。为了更直观的看到走刀次数对铣削力的影响,计算了铣削力方差。不同轴向切深对应的铣削力的大小及相同参数下铣削力的均值、方差情况,如表2 所示。由表2 的结果分析可以得出结论:微细铣削黄铜软材料薄壁过程中,小轴向切深多次走刀时,每刀的铣削力变化很小,即铣削参数相同时,适当的多次走刀对铣削力大小不会造成影响。

3.2.2 尺寸误差

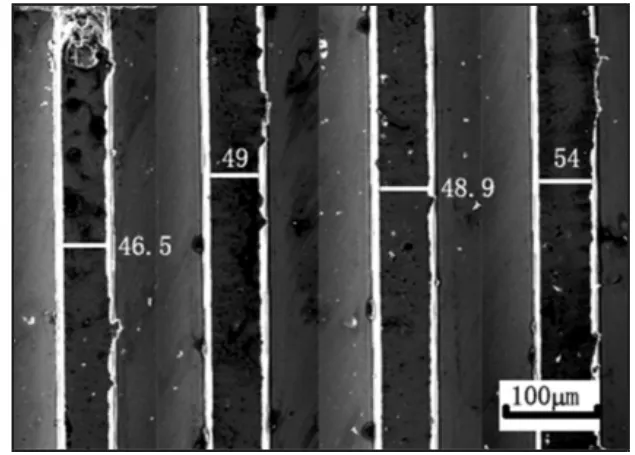

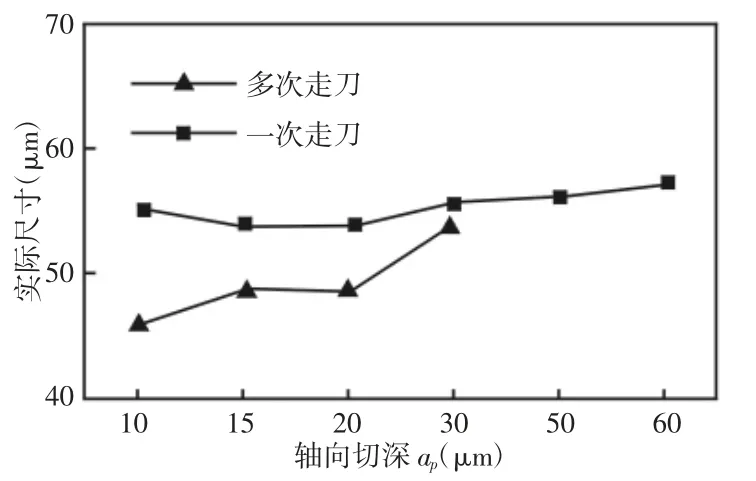

加工得到的薄壁采用SEM 测量实际尺寸时,为了减少测量误差,每个薄壁选取8 个不同位置进行多次测量取平均值。第二组试验得到的薄壁,如图4 所示。可以看到,采用轴向切深ap=15μm、走刀4 次获得的薄壁b与采用轴向切深ap=20μm、走刀3次获得的薄壁c 的实际尺寸均与理想尺寸很接近,而且这两个薄壁两侧毛刺很少,表面光滑,加工质量比较理想。第一组试验得到的薄壁,实际尺寸偏大且均大于薄壁的理想尺寸。将两组试验获得薄壁的实际尺寸和尺寸误差绘制成折线图,如图5、图6 所示。如图5 所示,两组试验的实际尺寸随着轴向切深的增加呈现单调上升的趋势,且多次走刀时实际尺寸的变化幅度大于一次走刀时的变化范围。具体的分析,相同参数纵向对比,发现多次走刀的实际尺寸全部小于一次走刀的实际尺寸。这是由于多次走刀增大了定位误差,导致实际尺寸减小。单个曲线横向观察,随着轴向切深增大,铣削力增大,刀具偏移量增大,所加工薄壁的实际尺寸增大。尺寸误差与轴向切深的关系,如图6 所示。可以看到,随着轴向切深的增加,一次走刀与多次走刀的尺寸误差变化趋势一致。尺寸误差随着轴向切深的增大先下降后上升,而且均在ap=15μm、ap=20μm 处发生了转折。同时,多次走刀时的尺寸误差均小于一次走刀的尺寸误差,一次走刀尺寸误差变化波动较小,多次走刀尺寸误差的变化范围较大。实际尺寸在ap=20μm 之前小于理想尺寸,所以尺寸误差会在轴向切深ap=15μm、ap=20μm 处取得极小值。这说明一定范围内,适当增大走刀次数可以减小尺寸误差。

图4 多次走刀时的薄壁特征(a)ap=10μm;(b)ap=15μm;(c)ap=20μm;(d)ap=30μmFig.4 Thin Walls Fabricated by Multiple Feed

图5 实际尺寸与轴向切深的关系Fig.5 Actual Size vs. Axial Depth of Cut

图6 尺寸误差与轴向切深的关系Fig.6 Dimensional Error vs. Axial Depth of Cut

4 薄壁制造试验

基于以上的研究结果,为了更精确的得到走刀次数与尺寸误差的关系,文章设计并进行了具有一定高厚比薄壁的制造试验。该试验分为两个部分,第一部分为定参数试验,即通过相同的加工参数依次增加走刀次数,探究走刀次数对尺寸误差,以及参数对尺寸误差的影响;第二部分为定高度试验,即预先设定好薄壁的高度,采用不同的走刀次数(选择不同的轴向切深)加工高度相同的薄壁,探究是否存在适当走刀次数以及不同高度的薄壁最佳走刀次数是否相同。

薄壁制造试验中不变参数(主轴转速、每齿进给量以及径向切深)、所用刀具以及试验材料与单因素对比试验中保持一致。

4.1 试验结果及分析

综合考虑以上研究目的后,针对薄壁制造所做的试验设计,如表3 所示。

表3 薄壁制造试验设计Tab.3 Thin-Wall Fabrication Experiments Design

定参数的试验中,轴向切深值设定为60μm、100μm 以及200μm,分别依次增加走刀次数,获得高度不同的薄壁;而在定高度试验中,设定薄壁的最终高度分别为60μm、300μm 以及600μm,通过依次增加走刀次数,即采用对应的轴向切深而获得相应高度的薄壁,如表3 所示。分别将试验结果,绘制成折线图,如图7、图8 所示。如图7 所示,相同参数多次走刀,依次增加薄壁高度,三条曲线的变化趋势是一致的。即加工参数固定时,随着走刀次数的增加(薄壁高度的增高),薄壁的尺寸误差呈现单调上升的趋势。轴向切深ap=60μm 时,尺寸误差的增长幅度较小;而ap=100μm 和ap=200μm 时,随着走刀次数增加薄壁尺寸误差急剧增加。轴向切深越大,薄壁尺寸误差增长幅度越大,这是因为微细铣削过程中轴向切深越大,切削过程中薄壁受力越大,薄壁变形越大,每次走刀时对薄壁尺寸精度的影响越大。如图8 所示,采用不同的走刀次数(轴向切深)加工高度相同的薄壁时,三条曲线都出现了转折点。当薄壁高度为60μm,随着走刀次数的增加,薄壁的尺寸误差先下降后上升,走刀次数为3 或4 时,尺寸误差较小;当薄壁高度为300μm 时,薄壁的尺寸误差先下降后波动变化;当薄壁的高度为600μm 时,尺寸误差随着走刀次数的增加先下降后上升,并当走刀次数3 或者4 时,薄壁尺寸精度较好。综合分析可知,即对于定高度的薄壁,存在最佳的走刀次数使得薄壁的尺寸误差最小。

图7 定参数试验结果Fig.7 Results for the Parameters-Constant Experiment

图8 定高度试验结果Fig.8 Results for the Height-Constant Experiment

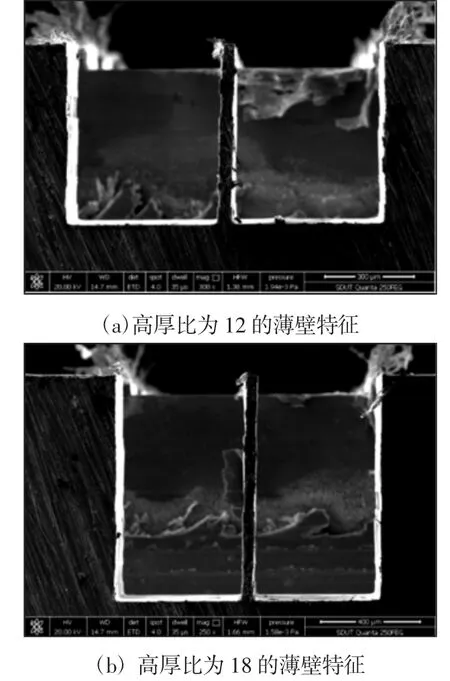

4.2 薄壁特征

为了验证以上结论的准确性,不改变试验条件与铣削参数,加工得到了大高厚比的薄壁。针对尺寸误差的测量方法与前面分析中不同,由于薄壁高度的增加,薄壁的实际尺寸为采用SEM 拍照的侧视图中的薄壁上端、中部以及底部的尺寸的平均值,尺寸误差为该平均值与理想厚度50μm 的差值。采用轴向切深200μm,通过3 次走刀获得了高厚比为12、尺寸误差为7.2μm 的薄壁,如图9(a)所示。采用轴向切深300μm,经过3 次走刀获得了高厚比为18、尺寸误差为6.0μm 的薄壁,如图9(b)所示。

图9 微细铣削的薄壁特征Fig.9 Thin Walls by Micromilling

5 结论

探究了走刀次数以及铣削参数对薄壁加工尺寸精度的影响。单因素对比试验发现,多次下刀对铣削力基本无影响,但是可以有限的减小薄壁的尺寸误差。薄壁制造试验结果显示,切削参数不变时,薄壁尺寸误差随着走刀次数增加而单调增大,而且轴向切深越大,上升幅度越明显;当薄壁高度一定时,存在最佳的走刀次数使得薄壁的尺寸误差最小。这表明,薄壁的尺寸误差受到铣削参数以及走刀次数的综合影响,合适的铣削参数结合恰当的走刀次数,能够获得较高的加工尺寸精度。因此,实际加工中,可以通过参数优化以及走刀次数优化来获得尺寸精度较高的薄壁件。