超高导热陶瓷复频超声加工的基础试验研究

霍瑞超,王时英,吕 明,李 一

(1.太原理工大学机械工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

1 引言

随着电子技术的飞速发展,电子元器件的高度集成化成为必然趋势。高度的集成化封装模块需要良好的散热承载系统,这对承载线路板的散热能力提出了更高的要求[1]。超高导热陶瓷基板以其优良的导热性和气密性,成为新一代大规模集成电路的理想封装材料[2]。从毛坯到成品,陶瓷基板通常需要进行钻孔、切割以及开槽等二次加工,尤其是需要进行大量的圆孔和异型孔的加工,但陶瓷材料的硬脆特性为其加工带来了极大的困难[3]。目前制约工程陶瓷材料广泛应用最主要的原因就是其加工成本高。据统计工程陶瓷零件的加工成本占到总成本的50%以上,对于许多精密零件,其加工成本甚至高达90%[4]。显然,超高导热陶瓷基板的大规模应用在很大程度上取决于工程陶瓷零件加工技术的发展。超声加工由于不受工件的电、化学特性的影响,不改变工件材料理化性能,是公认的加工陶瓷等硬脆材料的有效方法[5]。但由于现有的超声电源功率有限,提高单频超声加工系统的振幅难以实现,致使传统超声加工(USM)的效率较低,不能满足工业化生产的需求。近年来,超声波/声波钻探采样器(Ultrasonic/Sonic Driller Corer,简称USDC)的出现为解决这一难题提供了新的研究方向[6-7]。基于超声波/声波能量耦合机理,提出了一种复频超声加工方法,搭建了“刚柔并济”的复频超声加工试验系统,并对影响其加工效率的工艺参数进行了试验研究。

2 陶瓷电路基板复频超声加工机理

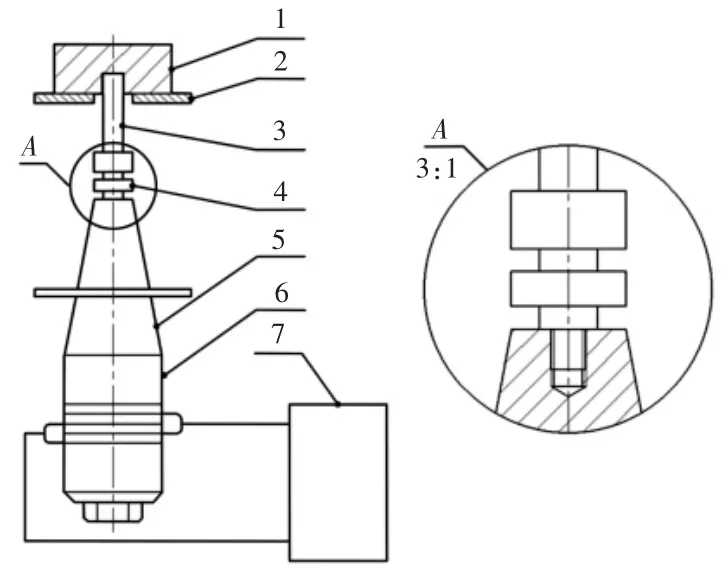

复频超声加工是在传统超声加工的基础上,通过自由质量块引入低频振动,髙、低频振动共同完成切削的加工方式[8]。复频超声加工原理,如图1 所示。其主要由超声波发生器、换能器、变幅杆、自由质量块和钻杆五部分组成。

图1 复频超声加工原理图Fig.1 Multi-Frequency Ultrasonic Machining Schematic

超声复频加工主要包括三个过程:

2.1 超声频机械纵振产生过程

超声波发生器将50Hz 的交流电压转换为20kHz 的高频交流激励电压,利用压电材料的逆压电效应,驱使换能器产生超声频率的机械纵振,并通过变幅杆将振幅放大。

2.2 超声复频振动耦合过程

一方面,变幅杆驱动与其螺纹连接的钻杆共同振动,将能量直接传递到钻杆,使之产生超声频小振幅振动;另一方面,变幅杆以冲击的方式驱动自由质量块在变幅杆顶部和钻杆端部之间做声波频率的往复碰撞,通过自由质量块的碰撞与冲击将能量传递到钻杆,使之产生低频大振幅振动。

2.3 超声复频加工过程

超声频小振幅振动和低频大振幅振动通过钻杆传递到钻头,共同作用于钻头与工件的接触界面,从而实现对工件材料的超声复频加工。

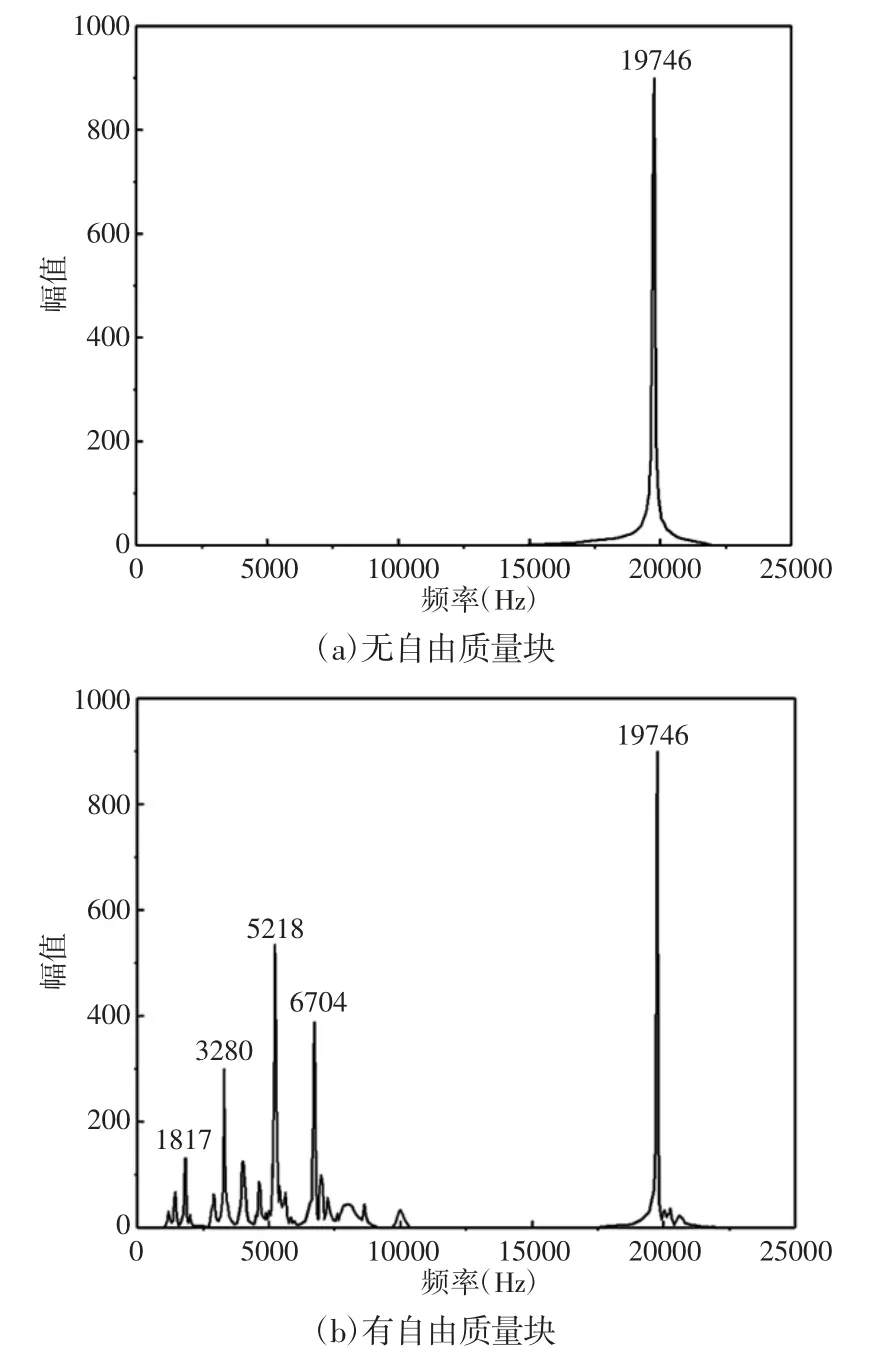

通过音频信号采集分析软件分别对空载状态下有无自由质量块时复频超声加工单元的音频信号进行采集(采样频率为44.1kHz),经滤波后对其进行快速傅里叶变换求取幅频特性曲线,如图2 所示。对比可知,自由质量块的引入可以在原有超声频率的基础上产生多个低频振动。

图2 有无自由质量块时复频超声加工单元的频谱图Fig.2 Spectrogram of the Multi-Frequency Ultrasonic Machining Unit with or without Free Mass

在超声振动系统中,其功率与超声振动的振幅和频率成正比关系:

式中:f—超声振动频率;A—超声振动振幅;F—加工工具所受预应力。

由式(1)可知,在超声振动系统功率恒定的情况下,通过降低超声振动频率可有效提高超声振动振幅。研究表明,工程陶瓷等脆性材料主要以脆性断裂的形式去除[9]。根据压痕断裂力学模型,随着钻头冲击振幅的加大,裂纹生成速度加快,材料去除率增加。因此,低频大振幅振动的引入,可有效提高加工效率。

3 陶瓷电路基板复频超声加工试验

3.1 试验设备

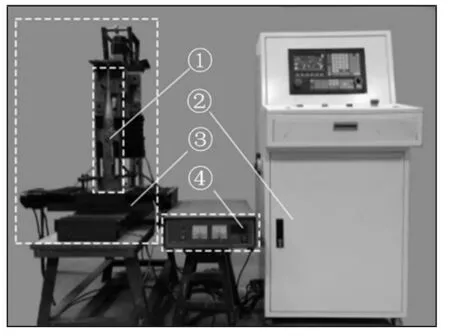

试验所采用的复频超声加工试验系统,如图3 所示。主要由复频超声加工单元、NSK200C 数控系统、三坐标数控工作台和超声波发生器四部分组成。其中,复频超声加工单元倒置于三坐标数控工作台的Y向导轨上,工件装夹在固定于Z向导轨的夹具体上。在加工过程中,通过NSK200C 数控系统对三坐标数控工作台的实时操控,可实现对钻削位置、钻削深度以及钻削轴向静压力的精准控制。同时,试验采用对工件材料自下而上的加工方式,加工过程中切屑在重力作用下自动脱落,有效地解决了加工过程中的排屑问题。

图3 复频超声加工系统Fig.3 Multi-Frequency Ultrasonic MachiningSystem

3.2 试验材料

碳化硅陶瓷基板的热导率在室温下可达270W/(m·K),同时还具备弹性模量高(450GPa)和相对密度低(3.2g/cm3)等优点,是理想的陶瓷电路基板材料[10]。本试验选用碳化硅陶瓷板作为试验材料,其SiC 含量大于95%,莫氏硬度为9.5,工件制成规格为(50×50×5)mm 的块料。

3.3 不同工艺参数对加工效率的影响

加工效率是衡量机械设备工作性能的重要指标,复频超声加工系统中,自由质量块的重量和轴向静压力是影响加工效率的两个重要工艺参数。为了方便试验结果的测定与比较,试验采取开盲孔的方式,通过测量在相同加工时间内的加工深度来计算其加工速度。为了消除试验误差造成的影响,每组试验重复5 次,单次试验加工时间为60s,每次试验间隔为10min,取其平均值作为最终试验结果。

3.3.1 自由质量块重量(厚度)的影响

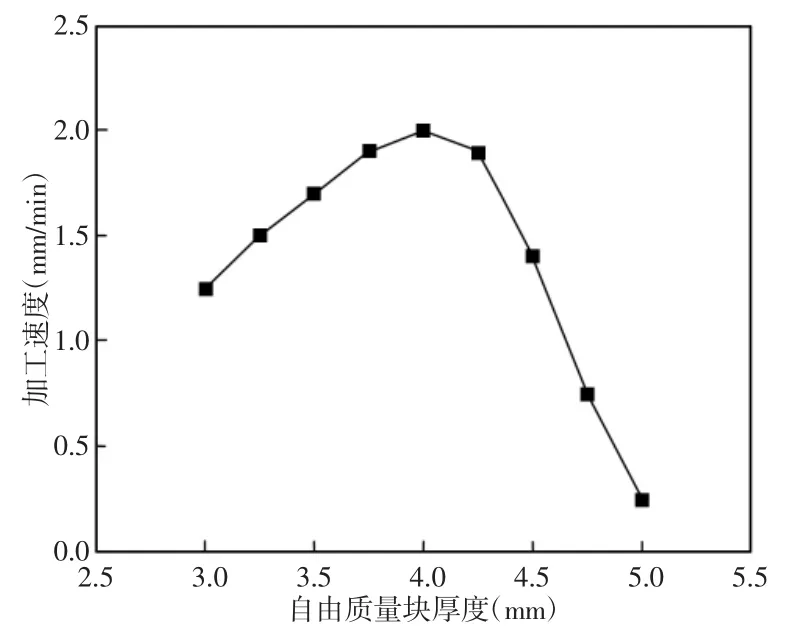

自由质量块作为复频超声加工单元中低频大振幅振动的产生装置,是复频超声加工单元的核心部件,对于加工效率具有重要影响。为了避免无关因素的影响,试验所选用的自由质量块均为内径8.5mm,外径12mm 的同心圆环,材料为45 钢,通过改变自由质量块的厚度来实现其重量的改变。试验过程中,分别选用不同厚度的自由质量块对同一碳化硅陶瓷样件进行钻削加工,自由质量块厚度与加工速度的关系,如图4 所示。

图4 自由质量块厚度与加工速度的关系Fig.4 Relationship Between Free Mass Thickness and Processing Speed

由图4 可知,随着自由质量块厚度的增加,加工效率逐步提升,当自由质量块的厚度为4mm 时,其加工效率达到最高,但随后其加工效率反而迅速降低。研究发现,这是由于超声波发生器功率有限,当自由质量块的重量太大时,变幅杆所能提供的能量不足以驱动自由质量块的运动造成的。当自由质量块厚度达到5mm 时,自由质量块几乎不能起振,自由质量块失效,加工方式转换为传统超声加工。

3.3.2 轴向静压力对加工效率的影响

钻头对工件施加的轴向静压力的大小是影响加工效率的另一个重要工艺参数,选取合适的轴向静压力对提高装置加工效率有重要意义。为研究静压力对加工效率的影响,试验采用恒静压力模式控制工件材料的进给运动。试验过程中,分别在不同静压力作用下对同一碳化硅陶瓷样件进行钻削加工,轴向静压力与加工速度的关系,如图5 所示。由图5 可知,随着轴向静压力的增加,加工效率大幅提升,但当轴向压力增加到一定程度时(40N),加工效率反而有所降低。研究表明,这是由于静压力过大会影响钻头的正常振动,而且随着轴向静压力的增加,钻头与工件间隙减小,会造成装置排屑不畅,致使加工效率降低。

图5 静压力与加工速度的关系Fig.5 Relationship Between Static Pressure and Processing Speed

3.4 试验结果

复频超声加工是利用形状拷贝原理将钻头的形状复制在工件上的,通过更换不同形状的钻头,即可加工出所需形状的孔。本次试验分别选用了圆形(直径2mm)、等边三角形(边长1.75mm)和正方形(边长1.5mm)三种形状的钻头对同一碳化硅陶瓷样件进行钻削加工。考虑到自由质量块的重量和轴向静压力对加工效率的影响,本次试验选用的自由质量块厚度为4mm,轴向静压力为40N,加工时间为60s。试验结果表明:在合理选择自由质量块和轴向静压力的情况下,复频超声加工的效率与传统超声加工相比可提高8 倍左右,有效提高了加工效率。试验完毕后,应用三维电控超景深显微镜对其加工效果进行观测,如图6 所示。经测量计算,其加工精度满足试验要求。

图6 复频超声加工效果Fig.6 Multi-Frequency Ultrasonic Machining Effect

3.5 试验中所发现的某些问题及解决措施

3.5.1 复频超声加工单元频率不稳定现象

复频超声加工单元的音频信号采集分析结果表明:自由质量块的碰撞过程中,在主要低频信号峰值的附近出现了许多不同频率的杂频,严重影响了超声复频加工单元的稳定性。为了探究其产生机理,应用千眼狼X213 高速摄像机对自由质量块的运动历程进行跟踪拍摄(最大分辨率为1280*960,最大采集速度为960000FPS),本次试验所选用的拍摄条件为1280*128@120000FPS。结果表明,自由质量块的运动过程存在倾斜偏转以及自由质量块边缘与上下碰撞表面不完全碰撞的非正常运动情况,如图7 所示。

图7 高速摄像机拍摄的自由质量块运动情况Fig.7 Free Mass Motion Captured by High-Speed Cameras

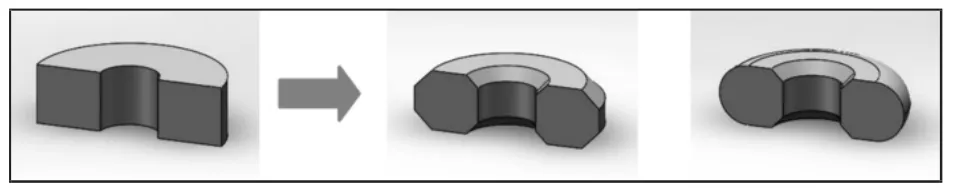

为了改善自由质量块的碰撞条件,提高其碰撞效果的稳定性,对自由质量块的形状进行了优化设计,如图8 所示。试验结果表明:自由质量块经“削边”改进后,其振动效果明显好转,加工稳定性大幅提高。

图8 改进设计的自由质量块Fig.8 Improved Design of Free Mass

3.5.2 工件材料崩边现象

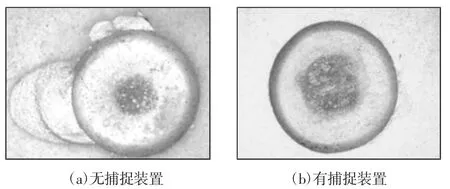

由于工程陶瓷的硬脆特性,在超声加工中,一个很难避免的问题就是工件材料在出入口处会发生崩边现象。试验过程中发现:低频大振幅振动的引入加剧了崩边现象的发生,甚至造成工件的断裂,严重影响加工质量。为了改善工程陶瓷材料的钻削条件,防止出现崩边现象,设计了自由质量块捕捉装置,即在钻削加工的入口及出口处将自由质量块进行捕捉,采用传统的小振幅超声加工方式;在钻削加工的中间部分释放自由质量块,引入低频大振幅振动,采用复频超声加工方式。

图9 有无自由质量块捕捉装置条件下加工的孔Fig.9 Holes Processed with or without Free Mass Capture Device

在有无自由质量块捕捉装置的两种条件下,分别对同一碳化硅陶瓷样件进行钻削加工试验,被加工孔在入口处的表面形貌,如图9 所示。可以看出,没有采用自由质量块捕捉装置加工的孔在入口处有严重的豁口,而采用自由质量块捕捉装置加工的孔在入口处没有明显的崩边现象,满足试验要求。因此,通过自由质量块捕捉装置对自由质量块工作状态的合理控制,在保证加工效率的同时,可大幅提高加工精度。

4 结论

主要对超高导热陶瓷基板复频超声加工方法进行研究,搭建了“刚柔并济”的复频超声加工试验系统,并对影响其加工效率的工艺参数进行了试验研究。研究表明:复频超声加工是超高导热陶瓷基板的一种有效加工方法,在合理选择自由质量块和轴向静压力的条件下,复频超声加工的效率与传统超声加工相比可提高8 倍左右。随着对复频超声加工机理的深入研究,陶瓷电路基板的复频超声加工技术必将进一步完善和成熟,从而为超高导热陶瓷基板材料的应用开拓出更为广阔的前景。