复合材料构件MBD 模型规范化检查系统研究及应用

王 凯

(中国民用航空飞行学院航空工程学院,四川 广汉 618307)

1 引言

目前,飞机结构正朝着大型化、整体化的方向不断发展,而复合材料由于结构整体性的优势,已经成为飞机结构的重要组成部分。而作为最新的CAD 技术,MBD(Model-Based Definition,基于模型的定义)技术在飞机复合材料构件设计当中得到广泛的应用,MBD 模型成为结构设计的唯一数据源。在复合材料构件数字化制造过程中,产品设计、工艺设计、成型工艺装备、设备控制和产品检验都要在构件三维模型中定义[1-4],并作为整个复合材料研制的基础。但是,由于复合材料构件结构多样以及设计表达的复杂性,仅靠设计人员经验不能保证三维模型的质量,需要建立全面的建模规范以及面向设计/制造的检查系统来实时指导和规范复合材料构件全三维建模,这也是保证复合材料数字化设计制造快速发展的重要手段,并成为航空制造企业复合材料构件MBD技术应用需要解决的关键问题之一[5-6]。

针对复合材料构件MBD 模型,以复合材料构件的设计规范、工艺性要求为检查对象,把质量控制融合贯穿于产品研制的产品设计、工艺设计等业务过程中,形成详尽的模型检查规范,建立一套面向复合材料构件的模型质量检查技术解决方案,并开发复合材料构件MBD 模型规范性检查系统,实现复合材料构件三维模型的检查,保障三维模型品质(产品定义的规范性、完整性和工艺性)。

2 复合材料构件模型质量控制

在实施MBD 技术的航空制造企业,MBD 模型作为唯一的数据信息载体,其质量的好坏是关乎整个数字化制造过程。但是,在复合材料构件建模时,往往会出现各种数字化模型质量问题,没有充分考虑构件的设计规范和工艺性问题[7],进而引起后续各个阶段的使用以及最终的产品质量。比如复合材料结构如果采用非均衡非对称铺层,有可能由于耦合引起制件翘曲。

因此,为了能确保MBD 技术在复合材料设计中得到良好的应用和实施,对于构件三维模型的质量控制就起到了至关重要的作用。以复合材料构件三维模型的MBD 信息为关注焦点,采用先进的质量工程技术和信息技术,集成现有的三维模型质量检查软件,研究基于检查模板的构件模型规范性检查技术,建立复合材料构件MBD 模型规范性检查系统,具体流程如下:

(1)复合材料构件模型分析:研究对象是复合材料构件,根据不同类型把复合材料构件分为层压板结构、蜂窝结构、RTM 结构、缠绕结构、口框结构、加筋结构等,同时针对企业具体的要求建立复合材料构件的检查任务报告,然后依据产品的自身特点选用或者个性化定制检查模板。

(2)检查模板的定制:依据复合材料构件的MBD 信息,基于建立好的检查规范知识库进行检查模板的定制。

(3)检查的实施和检查结果的处理:对于设计部门以及工艺部门都可以使用检查工具进行实时的检查,将每次的检查结果数据进行储存和分析,并给出检查建议,严格控制模型质量。然后,对检查结果进行统计,分析零件常见错误,并生成统计图和统计报表作为设计人员的设计经验。

(4)技术-系统-工具的集成:依据基于检查模板的构件模型质量检查技术建立复合材料构件三维模型规范性检查系统,并与现成的检查工具进行集成,实现系统与工具之间的无缝连接。

3 系统总体方案设计

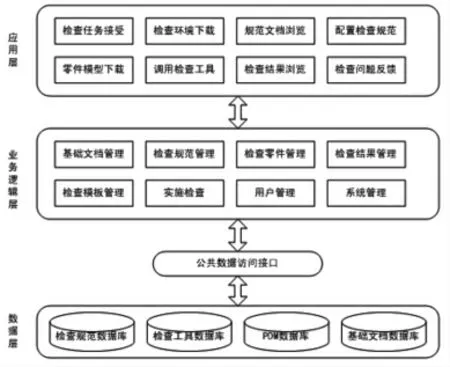

图1 系统网络架构图Fig.1 System Network Architecture

通过分析复合材料构件MBD 模型质量的控制过程,从信息集成、应用集成、过程集成和资源集成的角度出发,结合B/S、C/S架构各自优缺点的基础上,提出了系统的整体架构—基于B/S 和C/S 混合的开发模式。其中,检查工具的检查使用C/S 方式实现,其它功能采用B/S 方式实现。

3.1 系统网络架构

系统采用三层软件架构,包括用户界面层、业务逻辑层和数据层,系统架构图,如图1 所示。客户端应用层为网络化综合业务平台;业务逻辑层包含检查模板定制、检查实施、用户管理以及系统配置等;数据层是系统需要的各种数据;此外,系统提供同与PDM 系统和检查工具集成的接口。

3.2 系统整体应用框架

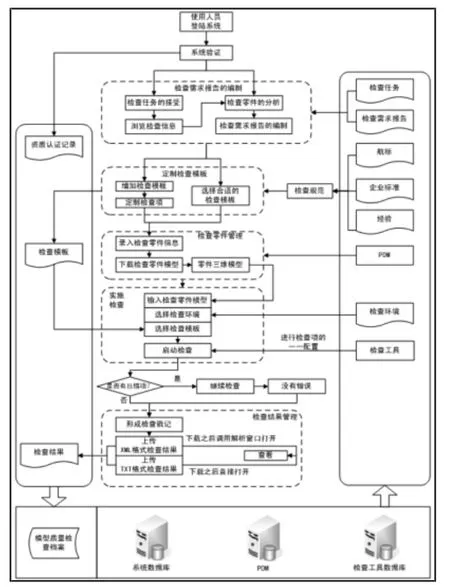

系统的整体应用框架,如图2 所示。本系统的管理重点包括五方面。(1)检查任务的接受和编制,在充分分析零件特征的基础上编制检查任务,并传递给检查人员。(2)定制检查模板,这是系统的核心内容,检查模板是最终实施检查的基础和理论依据。(3)检查零件管理,通过与PDM 系统的集成,直接下载零件三维模型并进行信息管理。(4)实施检查,通过与检查工具的集成,针对选择好的检查工具对检查模板中的检查项进行一一配置,最后实施检查。(5)检查结果的管理,检查结果是最终形成的检查报告,不允许被修改,可以作为对于零件设计模型的质量认证。

图2 系统的整体应用框架Fig.2 The Overall Application Framework of The System

3.3 系统功能模块划分

系统主要分为基础文档管理、检查规范管理、定制检查模板、检查实施、检查结果管理和用户管理六大模块。系统功能模块,如图3 所示。

图3 系统功能模块图Fig.3 Function Modules of The System

规范文档管理模块主要由规范文档管理,检查任务管理以及检查环境管理三大部分组成,该模块可以为设计人员提供统一的设计规范,使用人员可以进行检查任务的编制,检查人员可以进行检查任务的接受以及检查环境的下载;检查规范管理模块主要是对检查规范进行管理,分专业进行检查项的管理;定制检查模板模块的主要功能由检查模板的管理和定制检查项;检查实施模块主要是对被检查零件实施检查,主要功能有检查零件管理、零件模型下载、调用检查工具等;检查结果管理模块主要是对检查结果形成检查戳记以及检查报告,供其他人员进行浏览查看;用户管理模块包括用户基本信息管理和用户资质管理两大功能。

4 关键技术

4.1 复合材料构件MBD 模型信息组织形式

4.1.1 复合材料构件MBD 模型划分

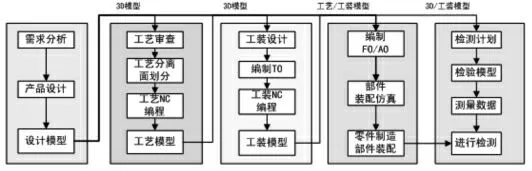

基于MBD 技术的复合材料构件数字化制造过程属于并行工程,在构件设计过程中要考虑整个制造过程,包括工艺及工装设计、产品制造及检验等。而整个数据流转过程中的唯一数据源是复合材料构件三维模型,进而派生出各个阶段的数据模型。各阶段数据模型的流转过程,如图4 所示。

图4 基于MBD 的复合材料构件制造流程Fig.4 MBD-based Manufacturing Process for Composite Components

在设计阶段,设计人员根据需求计划进行MBD 三维模型的设计,形成复合材料构件设计模型。在工艺/工装设计过程中,工艺设计部门根据设计部门的三维设计模型进行工艺分析,形成工艺模型及工装模型。在产品制造过程中,产品制造部门根据工艺/工装模型完成零件的加工、部件的装配。在产品检验检测过程中,检验检测部门根据设计模型以及工装模型进行检验检测计划的编制,形成检验模型[8]。最终,产品MBD 模型在整个产品设计/制造过程划分为四个子模型,设计模型、工艺模型、工装模型以及检验模型。

4.1.2 复合材料构件MBD 模型信息划分

图5 复合材料构件MBD 模型信息Fig.5 MBD Model Information for Composite Components

一个完整的MBD 模型所包括的数据元素包括。(1)几何信息:零件实体,工程几何,构建几何,外部参考;(2)非几何信息:标准说明,标注说明,零件说明,材料描述,基准、尺寸和公差标注,装配连接信息定义以及其它定义数据。依据复合材料构件分类以及基于MBD 的复合材料构件数字化制造流程形成的四个子模型,可以把复合材料构件模型按照图5 所示进行划分。

设计模型:几何信息包括铺层轮廓、铺层所在面、构件实体等几何[9];非几何信息包括构件设计模型的标注与属性;构件类型、结构形式、型面、制造精度等信息。

工艺模型:几何信息包括工艺特征几何、铺层下料几何以及生成铺放数据几何。工艺特征几何包括三角填充区、界面强化区、共固化筋条等类型;铺层下料几何包括切片轮廓几何;生成铺放数据的几何包括铺层边界轮廓(半自动铺放方式的激光投影);铺放轨迹、铺放料带边界几何(自动铺放方式)。非几何信息包括工艺结构树、工艺/工序信息以及工艺模型的标注与属性。主要内容有铺层切片、铺层展开、铺层制造数据等;尺寸、公差、铺层等制造信息的集成表示;工艺属性;工序属性、工序标注,工序与相关模型、参考几何、制造数据等建立关联关系;工步包含属性信息与关联关系。

工装模型:几何信息包括工装几何模型;制造过程中需添加的辅助几何,如固化工序中的辅助设备(包括热电偶、真空嘴、随炉件)所在位置点及相关几何;待胶接面的保护工装模型;装夹、定位基准。非几何信息包括成型精度(尺寸、公差)、固化温度、压力、时间、表面处理方法:工装设计模型的标注与属性;辅助设备的标注、名称、类型等信息。

检验模型:几何信息包括复材构件检验几何模型,包括需检测的点、线、面;非几何信息包括构件检验模型的标注与属性等。

4.2 复合材料构件MBD 模型规范性分析

考虑复合材料构件设计的特点,结合并行工程中数据的传递,进行复合材料构件MBD 技术的规范性分析,最终形成完整的建模规范体系。复合材料构件MBD 模型的建立不仅要遵守企业自身的标准,还要遵守国标、航标以及MBD 技术技术标准。这些标准是建立检查规范的主要依据,是对于三维模型检查的规范支撑。

基于MBD 技术的实施,并充分考虑复合材料构件的工艺性,可以把复合材料构件MBD 模型规范性分为六类。(1)合理性。比如定位基准应合理,并尽量统一等;铺层和夹芯定义要合理。(2)稳健性。比如铺层坐标系用来标识纤维的基本方向,即0°方向;合理的结构形式保证构件的设计强度和刚度。(3)标准化。比如不同颜色的几何轮廓标识不同的铺设角度;铺层的非几何数据存储在铺层属性中;零件的各种参数和结构要素标准化等。(4)高效性。比如铺层曲面必须与铺层组曲面匹配;比如设计基准与工艺基准应尽量统一等。(5)经济性。比如合理地选择材料并正确地确定尺寸;公差与尺寸精度要在合理区间等。(6)工艺性。比如复合材料结构应尽量采用均衡对称铺层,以避免固化后由于耦合引起制件翘曲;由于预浸料宽度的限制,需要按适当的间距将超出限制宽度的铺层进行分块;模具设计时候热膨胀补偿等。

4.3 基于相似性的检查项检索

复合材料构件MBD 模型目标检查项的检索需要构件模型的索引信息,即适当选择复合材料构件MBD 模型中的各类特征作为相似性评价的因素[10]。其最终的评判结果可以设置成具体的评价得分,通过目标条件加权,得到其中一项匹配检查项。其检索过程如下:

定义检索条件为集合A={A1,A2,A3,A4},中A1代表结构类型,A2代表子模型类型,A3代表是否为几何信息,A4代表关键字。某个Ai(i∈{1,2,3,4})由j个选项组成,则记为Ai={Ai1,Ai2,…Aij}。

定义复合材料构件MBD 模型属性为集合O={O1,O2,O3,O4}。某个Oi(i∈{1,2,3,4})又由j个选项组成,则记为Oi={Oi1,Oi2,…Oij}。

定义Sij为复合材料构件MBD 模型单项属性与检索条件的相似性。单项属性相似度算法公式为:

定义检索条件的权重为集合W={w1,w2,w3,wn};其中wi代表检索条件Ai的权重值。目标检查项的相似性由结构类型、子模型类型、几何信息以及关键字信息综合加权获得,用SR表示:

最终,根据检查项知识模板,采用基于相似性的复合材料构件模型检索查询最为相似的已有检查项,为模板中的各检查项定制信息提供参考,从而快速完成检查模板定制。

5 系统开发与应用实例

以VS2012 为开发平台,结合Oracle 关系数据库,使用JAVA 语言开发了复合材料构件MBD 模型规范化检查系统。系统界面,如图6 所示。系统主要由五大模块构成,即基础文档管理、检查规范管理、定制检查模板、检查实施以及检查结果管理。以某复合材料构件的MBD 模型为实例进行了系统的验证。某复合材料构件MBD 模型,如图7(a)所示。定制的检查模板,如图7(b)所示。检查结果,如图7(c)所示。通过复合材料构件MBD 模型规范化检查系统,发现了构件存在的问题,并提示了相应的解决方法。

图6 系统界面Fig.6 System Interface

图7 某复合材料构件MBD 模型检查Fig.7 Examination of MBD Model for Composite Component

最终,通过复合材料构件MBD 模型规范化检查系统:实现了规范文档的集中管理。设计人员通过检索就可找到自己需要的规范文档,而且可以看到下游工艺人员提出的工艺审查要求,避免了设计出的模型不能生产的问题;实现了检查规范的形式化表达。依据设计规范以及设计/制造人员的经验,利用知识库技术建立检查规范,方便后期检查模板的定制以及检查项的配置;实现了系统与检查工具的集成。通过系统可以调用检查工具,系统的检查规范与检查工具的检查项实现一一对应;实现了标准化检查模板的使用。使用人员可以根据自身的需求定制检查模板并进行发布,以后设计的模型必须都满足这些检查模板的要求,保证了设计模型的规范化;实现了检查报告的在线浏览。对于各部门的检查报告可以在网上在线浏览,上游交给下游的模型必须附带检查报告,下游的进行模型审查形成的检查报告也可以传递给上游部门。

6 总结

随着MBD 技术在复合材料构件设计中的不断应用,保证复合材料构件MBD 模型的质量成为整个产品制造的关键。由于复合材料结构设计的复杂性与多样性,因而复合材料结构件三维模型的质量控制不能简单地依靠设计人员的而经验,需要把设计人员的相关经验作为重要的智力资源进行知识化处理,并开发规范性检查系统。复合材料构件MBD 模型规范性检查系统为航空制造企业设计人员、工艺人员以及生产加工人员的经验传承提供了平台和方法,保障了三维模型定义的规范性、完整性和工艺性。同时,系统的运行稳定、可靠,对于保证复合材料构件数字化制造过程中三维模型的质量具有重要的现实意义,工程应用前景广阔。