面向神经网络的智能测量与加工集成研究

喻彩丽

(浙江科技学院机械与能源工程学院,浙江 杭州 310023)

1 引言

随着航天航空、船舰、车辆等行业的快速发展,对复杂曲面零件的质量要求越来越高,其零件的品质直接影响到整机的使用寿命和技术的竞争力。因此,要把生产的精益化、柔性化、模块化、敏捷化贯穿于整个零部件加工制造全过程,为确保该类零件达到较高或超高的精度要求,必须使整个制造过程可控且更精细[1]。复杂型面零件的测量与加工集成在先进制造领域应用非常广泛,并与全球化的智能制造有很大关联。德国、英国等许多欧盟国家在集成领域开展了智能测量与加工一体化研究,成功攻克了叶片修复的加工系统,大大降低了生成成本。在国内天线罩、涡轮等大型复杂曲面零件生产都由测量与加工一体化技术作强大支撑。在此基础上,开展了神经网络直接应用于面向测量到激光加工过程的研究,阐述了提高零件加工精度的关键技术。

2 智能控制系统

2.1 硬件集成和加工工艺过程连接

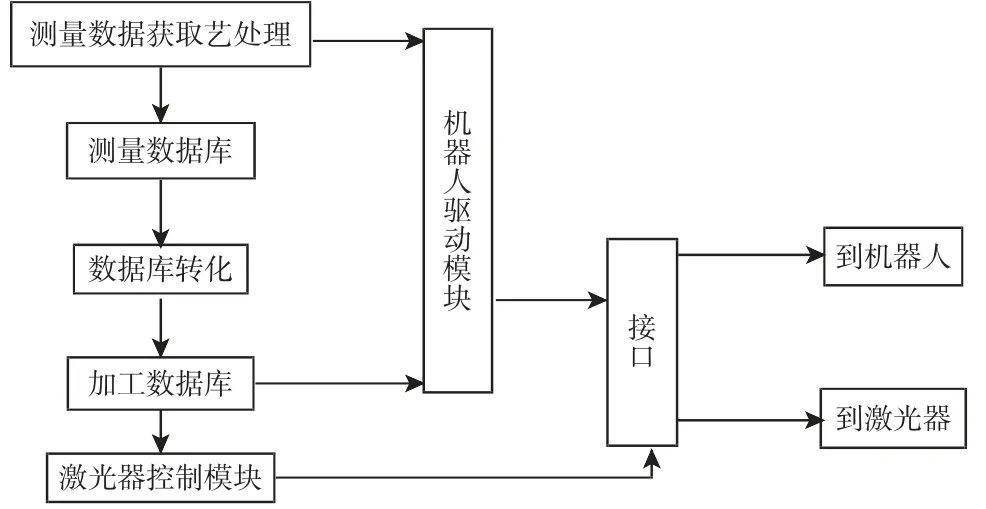

集成化柔性智能激光加工系统是由独立的4 个智能控制子系统集成的,分别由激光加工系统、机器人系统、数控系统和测量系统[2]。在机械结构上测量头和激光加工头都可以安装在机器人腕部夹具中,由机器人腕部运动来实现它们对工件的相对运动。在加工工艺过程中先把测量头装在机器人腕部,由机器人完成测量过程,然后卸下测量头,换装上激光加工头,再由机器人完成加工过程,如图1 所示。

图1 智能激光加工系统Fig.1 Intelligent Laser Processing System

2.2 信息传递和信息融合

柔性激光加工系统集成是在信息传递和信息融合中实现的,如图2 所示。当被加工件送到机器人工作台上后,启动自适应测量系统,要求测量的信息指令输入机器人控制系统,控制机器人(这是测量头已装入机器人腕部)自动进行对被加工件的型面形状和尺寸的测量。测量数据进人信息融合和信息传递过程(数据处理分析过程),用人工神经网络数据处理方法生成加工数据轨迹,形成的激光加工指令信息输入机器人数控系统,卸下测量头,把激光加工头装入机器人腕部,这样实现全自动激光加工过程。

图2 信息流系统Fig.2 Information Flow System

3 智能控制与激光加工一体化过程

3.1 测量系统和加工系统的集成

图3 测控加工系统集成Fig.3 Integration of Measurement and Control Processing System

五维柔性框架式激光加工机器人系统为测量和加工一体化的实现提供了坚实的基础,实现测量和激光加工两种功能。框架式的机器人本体结构和机器人自身的控制特征,满足了激光加工和针对激光加工进行的测量要求,成为智能测量和加工一体的硬件基础。测量和加工分别形成了自身的上位机控制模块。对大多数激光加工来说,测量是加工的基础,设备分时实现两种功能,如图3 所示。测量和加工这种集成方式,使得五维机器人可以做到一机多用。测量时,五维机器人如同一台CMM 数字化测量机,而且机器人具有4 轴的转动和5 轴的摆动,具备全方位的测量功能,是一种柔性测量系统。测量切换到加工时,操作上只需把测头更换为激光加工头。测头和激光加工头共用一套夹具,在软件上的切换,采用人工神经网络使测量数据转换成加工数据。

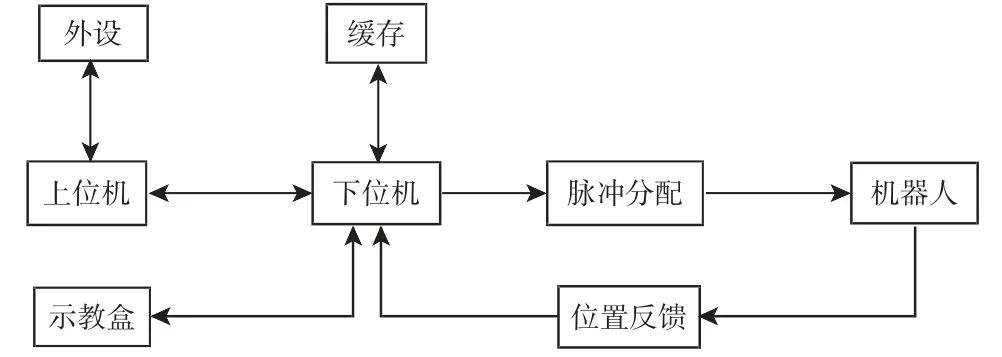

3.2 控制系统的上下位机连接

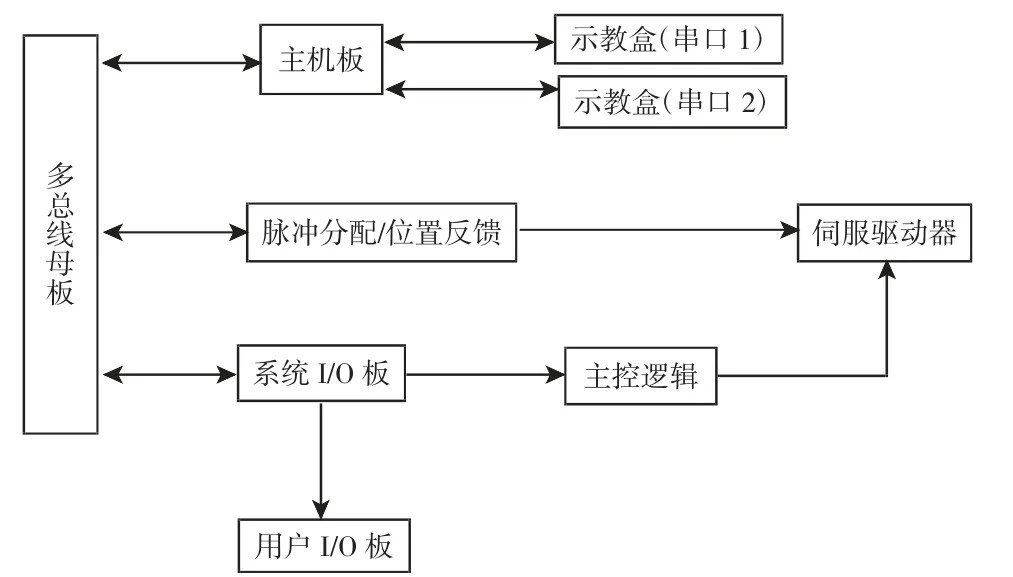

测控加工系统分为下位机控制和上位机控制两部分,上下位机的结构,如图4 所示。上位机为主机,完成系统管理和人机接口,同时也可以完成坐标转换、轨迹插补等运算,并把结果通过串口送到下位机。用的激光器为全数字控制,本身带上下位机控制。为了实现对激光器和机器人的集中控制,将激光器的上位控制软件集成到五维机器人系统的上位机中,五维机器人上位机以通讯的方式实现对激光器控制的功能。机器人下位机从其缓存中读取给定值,完成全部关节位置数字控制,同时,把各轴实际位置送到缓存中供上位机使用。其下位机控制模块,如图5 所示。

图4 上、下位机控制系统Fig.4 Upper and Lower Computer Control System

图5 下位机模块图Fig.5 Lower Computer Module Diagram

上下位机之间通过串口传递机器人动作指令外,还设置了一些I/O 通道,实现测控加工系统之间的保护。

4 基于神经网络的智能处理

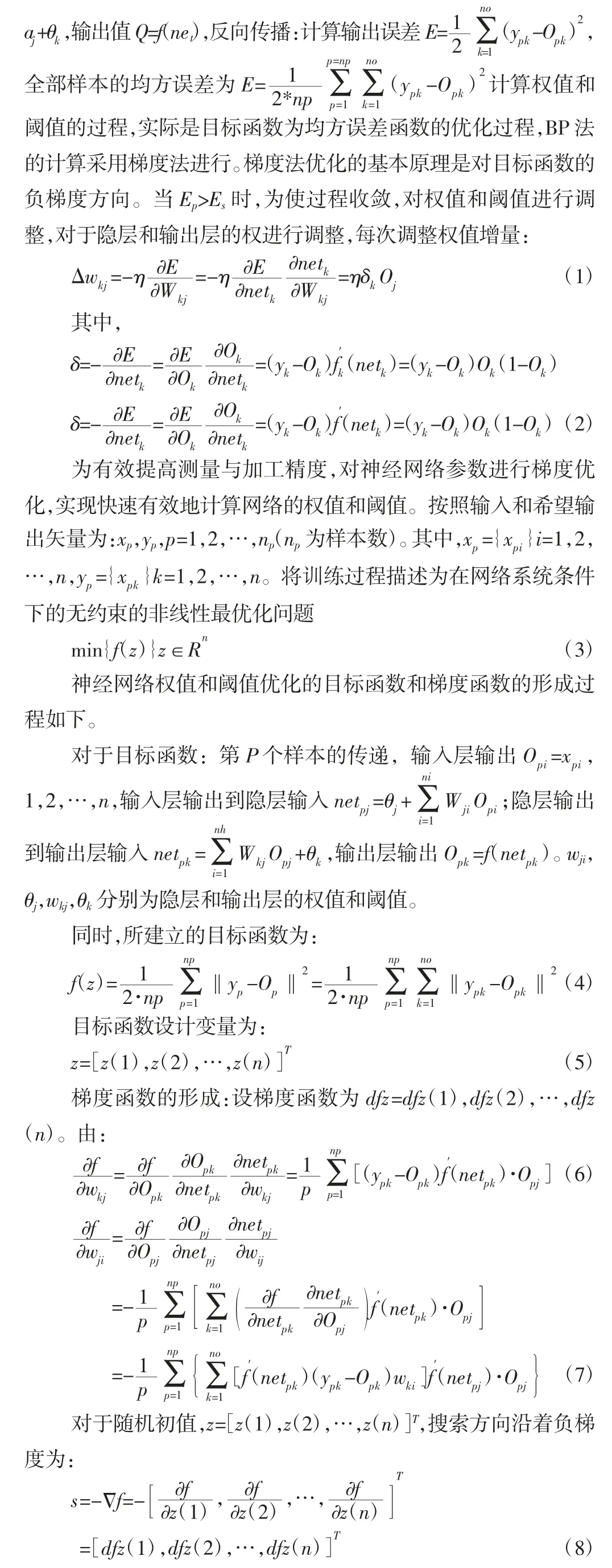

4.1 神经网络构成与参数优化

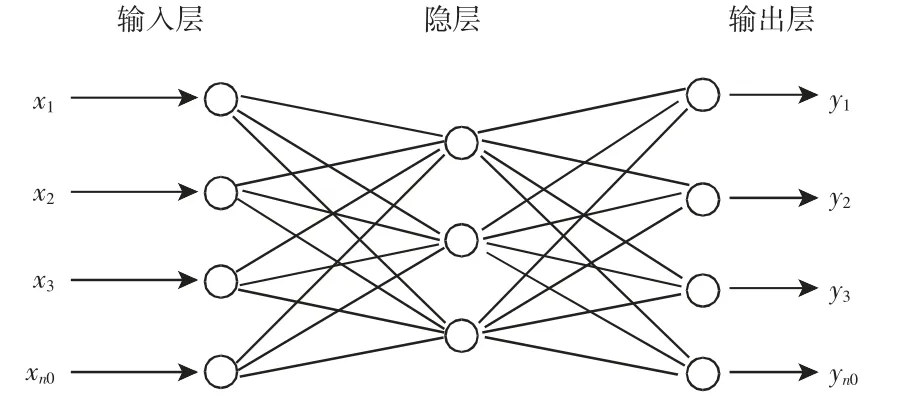

神经网络是根据BP 算法通过正向计算和反向传播两个过程来进行数据处理的。神经网络的构成图,如图6 所示。

先通过目标函数的方向导数计算,再计算对应的偏导数,给出确定的方向,按一维搜索原理确定起点负梯度方向的最优解,达到神经网络参数的梯度优化。

图6 神经网络构成图Fig.6 Composition Diagram of Neural Network

4.2 数据智能化处理

激光加工机器人的测量系统在完成工件表面测量后,通过串行口将坐标数据传输给上位机。上位机通过对这些坐标数据的分析处理,得到待处理加工的工件表面形状,并计算出激光头运动的坐标轨迹。然后将这些激光头运动的轨迹数据也通过串行口回传给机器人控制系统,进行表面加工处理。

根据神经网络目标函数关系采用NURBS 方法进行曲线、曲面拟合。

NURBS 曲线的定义:一条n次NURBS 曲线可以表示为一段有理多项式失函数p(t)[8]:

由式(13)~式(15)求得三次NURBS 曲线(n+3)个控制点位置矢量Pj。这样得到了经过测量点(型值点)的NURBS 曲线,得到最好曲面拟合,成形有效的加工信息。

5 曲面加工位姿与重构

5.1 加工点的位姿数据形成

对于表面形状数学模型未知的曲面,其表面点的法线方向可能各不相同。为驱动机器人实现激光加工动作,必须通过一定的方法求解。

通过在被加工周围离散的选取三个坐标点,由这三点确定唯一的一个平面;将这个平面近似地看成需加工点的切面。由已知三点坐标可以求出该切面的方程和切面垂线组的方程可以求解得到加工点在空间中X、Y、Z三个方向上的方向矢量,同时得到摆角C和旋转角A的值。具体:

已知被加工点坐标(X0,Y0,Z0)。在该点附近任意选取的三个点坐标分别为(X1,Y1,Z1),(X2,Y2,Z2),(X3,Y3,Z3)。通过三点可得到两条相交直线L1和L2。它们的方向矢量L1和L2分别为:

这样可以得到切面垂线组的方向矢量K:

得到了测量加工点的位姿数据。

5.2 曲面重构

采用神经网络技术计算出激光加工运动坐标轨迹。神经网络的输入输出,很好地把曲面拟合和拟合后加工参数的求解两个步骤合二为一,直接应用于面向测量到激光加工的整个过程。

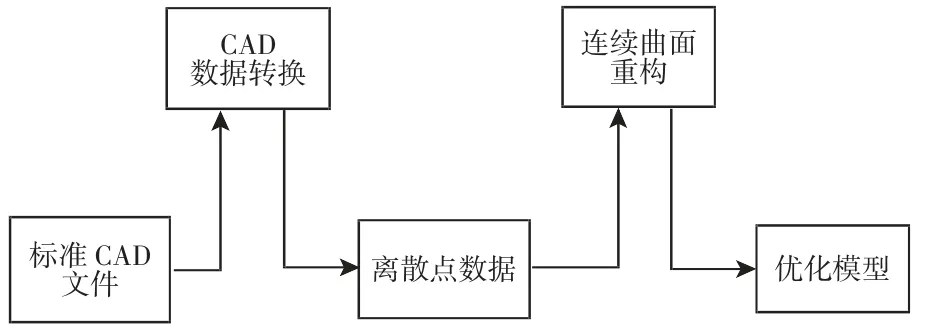

根据测点的坐标数据,由NURBS 方法重构的控制点,进行曲面重构和建模,优化数模流程,如图7 所示。部分重构前后的控制点坐标,如表1 所示。由上表可知,加工曲面重构后对应控制点的坐标发生了变化,这样,在重构曲面上选取加工小平面,计算其中心点位置和法向量,得到加工数据,由位置和姿态作为加工轨迹数据驱动机器人,形成自由曲面刀具轨迹生成器。数据转换模组:在数据转换模组中,自由曲面的离散数据点由设计CAD数据生成。用NUBRS 曲面的阶次与权值重构连续曲面,这样生成的自由曲面直接用五维框式激光机器人加工形成,得到理想的型面零件。如图8 所示。

图7 曲面重构和建模过程流程图Fig.7 Flow Chart of Surface Reconstruction and Modeling Process

表1 部分重构前后控制点的坐标比较Tab.1 Coordinate Comparison of Control Points Before and After Partial Reconstruction

图8 根据重构后控制点坐标得到零件图Fig.8 Get the Part Drawing According to the Control Point Coordinate After Reconstruction

5.3 集成系统应用

复杂曲面零件的公差标准要求越来越高。基于神经网络的检测与加工一体化集成系统为生产各种各样的曲面加工提高了动力系统,如图9 所示。

图9 集成系统单元Fig.9 Integrated System Unit

图10 复杂曲面加工误差分析Fig.10 Error Analysis of Complex Curved Surface Machining

该集成系统包括控制中心、自动上下料系统、柔性加工中心、机器人系统、修边及清洁装置。在控制台对重构的曲面零件进行仿真运行,并进行严格的验证和测试过程,如图10 所示。利用PC、DMIS 强大的曲面曲线功能,评价自由曲面的轮廓度,并以图形和文本的方式显示位置的加工偏差,误差分析显示集成系统有很高加工精度,实现了预期的目标,如图10(b)所示。

6 结论

复杂曲面的测量与加工一体化集成,使得加工制造技术高度柔性化和模块化。整个集成系统把计算机技术、智能测量技术、自动化控制技术等紧密结合起来,是一种多学科交叉和综合集成的先进制造技术。这种基于神经网络的柔性加工系统大大提高了加工过程的自动化程度和加工过程控制能力。同时,在复杂零件表面完整性控制加工方面,测量加工一体化模式将有很大的应用潜力和效能,为高性能复杂曲面零件高可靠加工提高了新的途径。