基于碰撞安全性汽车前防撞梁总成轻量化设计

王雪梅,薛振国,刘一扬

(1.郑州财经学院机电工程学院,河南 郑州 450000;2.郑州宇通客车股份有限公司技术中心产品工程部,河南 郑州 450000)

1 引言

前防撞梁总成在汽车发生正面碰撞或者偏置碰撞时,起到吸能和保护乘员的重要作用,也是前保险杠系统的最重要的组成单元,其结构性能的好坏将直接影响到汽车的安全性和星级标准评分。随着排放和燃油消耗法规的日益严苛,前防撞梁总成由于厚度和结构的原因重量较大,是轻量化设计的重要结构单元,对其进行轻量化设计必须满足碰撞法规要求[1]。因此,对其进行研究具有重要意义。

国内外学者对此进行一定的研究:文献[2]对前防撞梁的吸能特性进行试验分析;文献[3]对前防撞工艺进行优化设计,采用辊压设计工序进行设计;文献[4]采用软件仿真方法对前防撞梁的吸能特性进行分析;文献[5]对吸能盒的不同截面进行吸能特性分析,获取最优组合形式。

针对前防撞梁总成的重要组成单元横梁和吸能盒进行分析,从材料和厚度、截面形式对横梁进行辊压成形设计,从材料、厚度、倾角和截面形式等对吸能盒进行设计,对轻量化设计后的前防撞梁总成进行吸能特性分析,选取正面100%重叠碰撞、40%偏置碰撞等两种工况进行分析,对轻量化设计方案进行检验。

2 前防撞梁总成轻量化设计

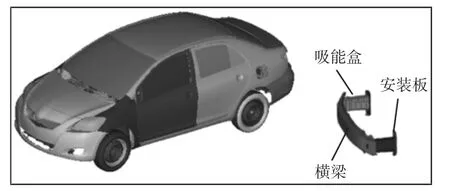

前防撞梁总成结构,如图1 所示。主要有横梁、吸能盒、安装板等三部分组成。对其进行轻量化设计主要针对横梁和吸能盒等两部分[6]。

图1 整车及前防撞梁总成模型Fig.1 Model of the Whole Vehicle and Front Anti-Collision Beam Assembly

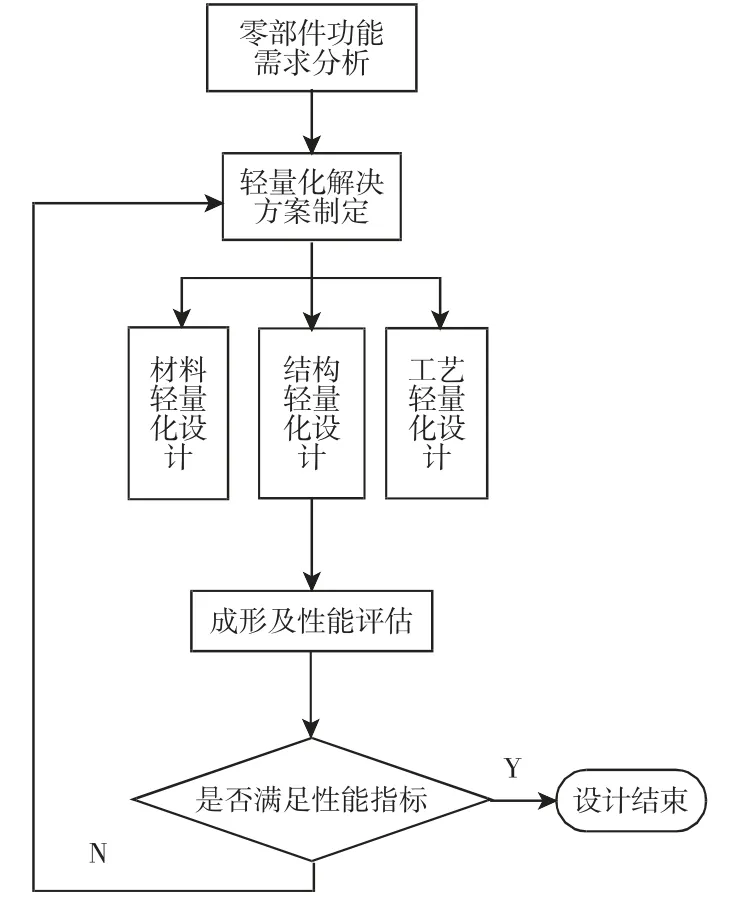

对零部件的轻量化设计,基于结构的功能需求和原结构方案提出轻量化设计方案,但轻量化设计方案必须满足结构的性能不变或略有降低,否则设计方案即认为无法满足要求[7],零部件轻量化设计流程,如图2 所示。

图2 零部件轻量化设计流程Fig.2 Parts Lightweight Design Process

2.1 前防撞梁横梁轻量化设计

目前横梁主要采用超高强钢板冷冲压成形之后焊接的设计,选用的材料强度较高,加工过程中回弹较大,并且材料自身的延伸率比较低,加工难度较大,成本较高[8-9]。近年来,辊压成型技术逐渐应用于超高强钢的设计,克服传统冷冲压成形的缺点,这里采用辊压成形工艺对原设计进行优化。原设计采用DP780D+Z,冷冲压成形工艺,材料厚度为1.5mm,单件零件的总量为4.93kg。优化后采用DP980D+Z 材料,工艺为辊压成形。

2.1.1 材料优化

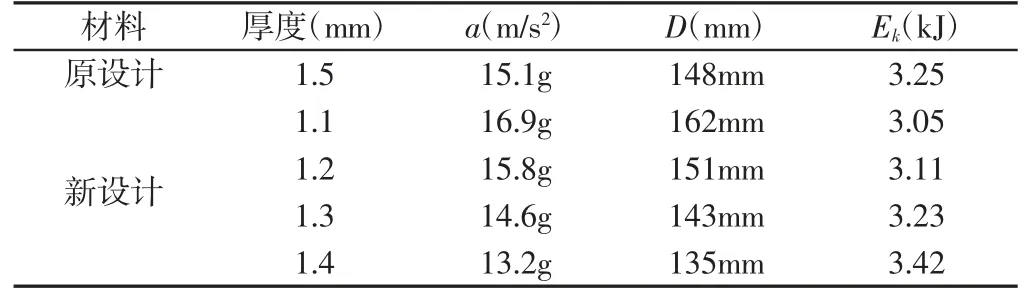

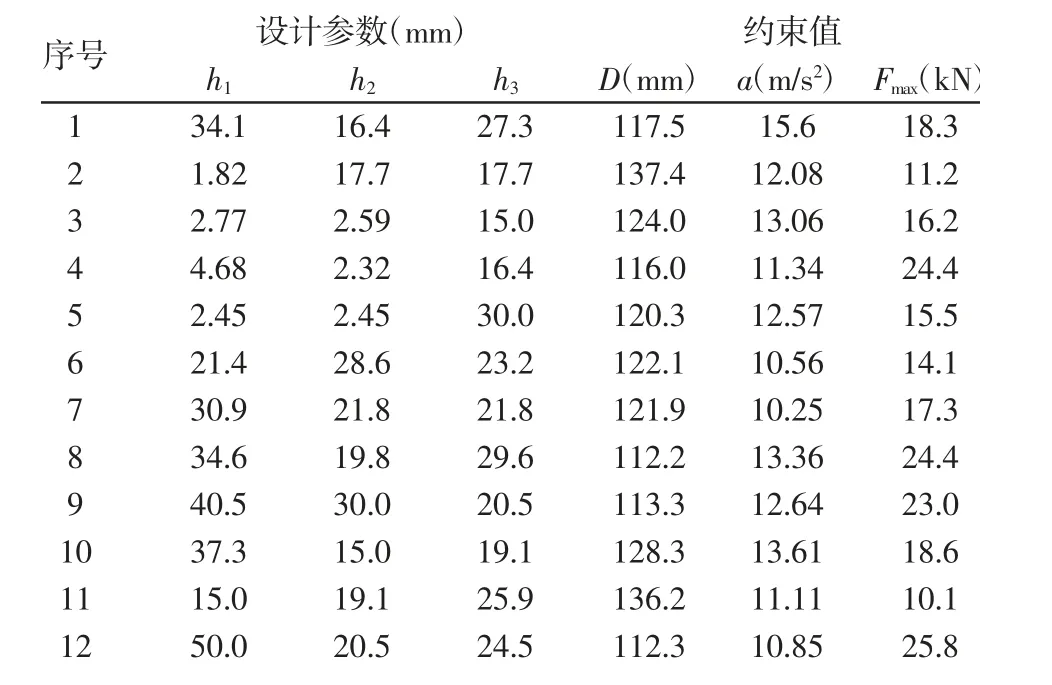

原设计采用DP780D+Z,冷冲压成形工艺,材料厚度为1.5mm,选用HC550/980DPD+Z 进行替换,厚度初选为1.4mm、1.3mm、1.2mm、1.1mm。优化前后分别进行碰撞仿真分析,其中影响因素主要有加速度最大值a、侵入量最大值D、结构的总吸能Ek等。对比结果,如表1 所示。

表1 不同厚度横梁性能对比Tab.1 Comparison of Performance of Different Thickness Beams

由分析结果可知,替换材料选用1.3mm 的厚度与替换前性能基本相当。

2.1.2 结构截面尺寸优化设计

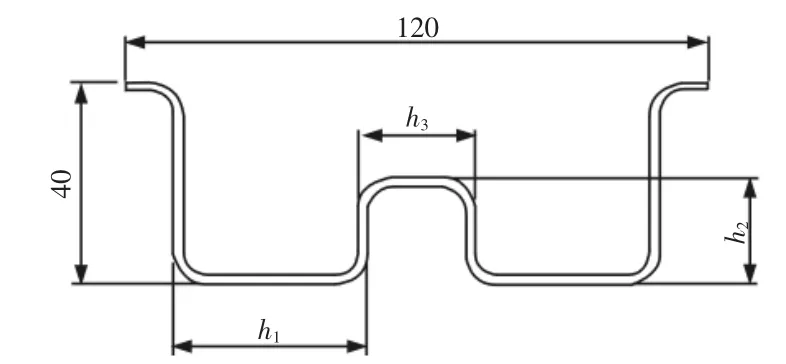

零件的截面设计参数示意图,如图3 所示。

图3 辊压截面设计参数示意图Fig.3 Schematic Diagram of the Design Parameters of the Rolling Section

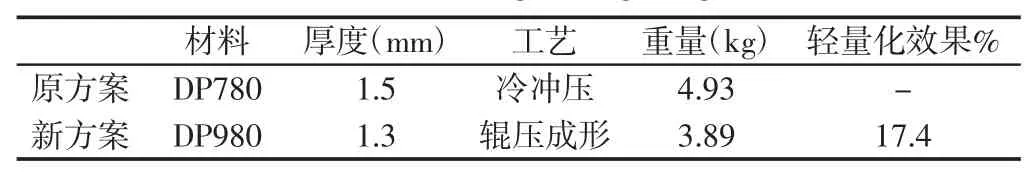

根据图3 所示,根据整体尺寸设计,横梁的长度、宽度和高度是固定[10],只能选取侧壁宽度h1、肋板高度h2和肋板宽度h3等进行优化设计。根据正面碰撞、偏置碰撞,选取侵入量D、最大接触反力Fmax、最大加速度a作为优化设计约束,质量最小作为设计目标进行优化设计,仿真结果,如表2 所示。

表2 不同截面方案分析结果Tab.2 Analysis Results of Different Cross-Section Schemes

根据表2 分析结果,寻找最优截面设计组合,根据分析结果第8 组试验结果最优,对参数进行圆整处理,结果为h1=35mm,h2=20 mm,h3=30 mm,最终的质量为3.89kg。优化设计前后结构方案,如表3 所示。

表3 横梁轻量化优化对比Tab.3 Comparison and Optimization of Beam Lightweighting

2.2 吸能盒轻量化设计

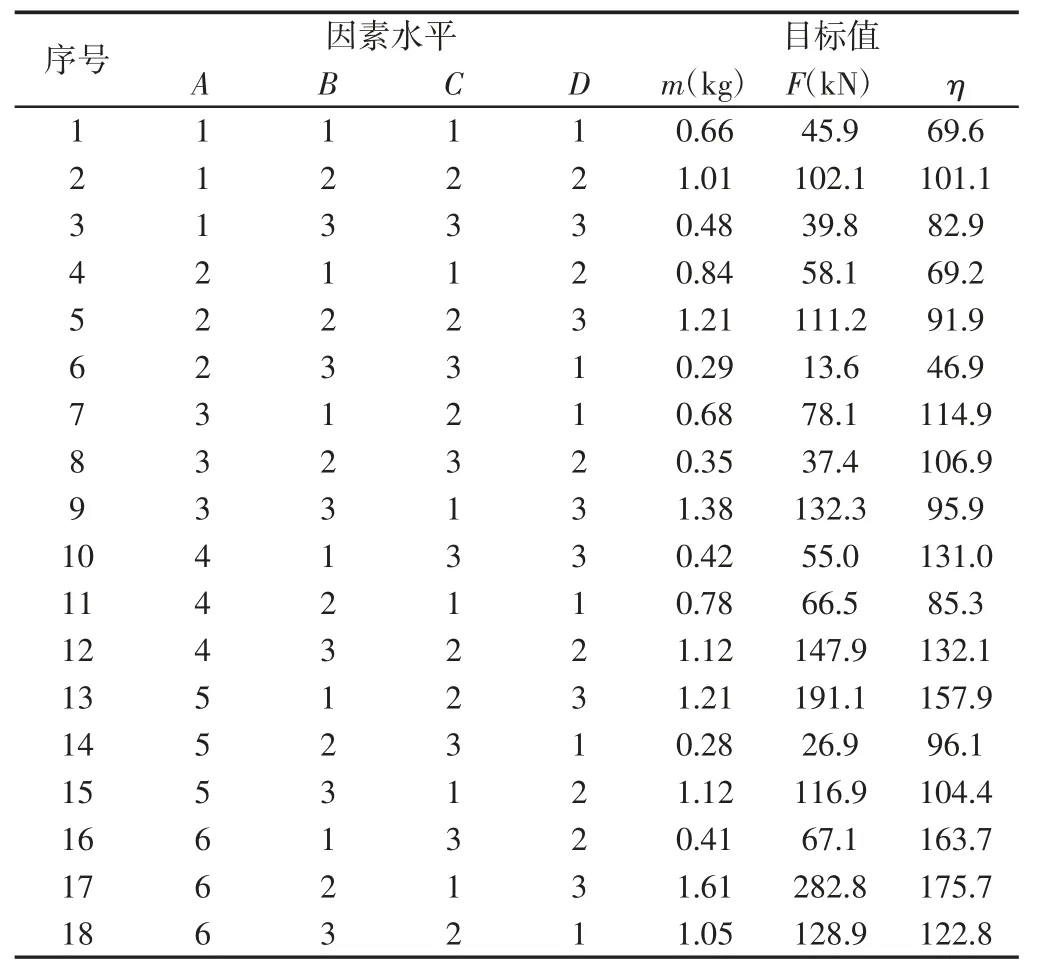

吸能盒是汽车发生碰撞时,最重要的吸能部件,通过其发生的褶皱变形而实现碰撞过程能量的吸收,由于设计空间有限,吸能盒所能发生的变形也是有限的[11-12]。设计前后结构的总体尺寸保持不变,即碰撞过程中,其压溃变形位移不变,为了实现更大的吸能,则可增大结构承载力。吸能盒选用的材料,材料的厚度,设计的倾角及截面的结构形式等,都是影响其承载力的重要因素。这里选用正交试验法对其进行优化设计[13]。正交试验的因素选取:材料类型、材料厚度、截面形式、设计倾角等4 个因素,因素A截面形状包括6 水平:正方形、矩形、六边形、八边形、十二边形、十字交叉型等;因素B设计倾角包括:0°、2.5°、5°等;因素C材料类型包括3 水平:高强钢SPFC390、高强钢DP780 D+Z、铝合金6062T8 等;因素D厚度3 水平包括:1.2mm、1.6mm、2.0mm 等。结构的质量m、结构的承载力F,作为约束条件,单位质量的结构力η(F/m)作为判断标准,混合正交试验表L18,如表4 所示。

表4 混合正交试验表设计Tab.4 Hybrid Orthogonal Test Table Design

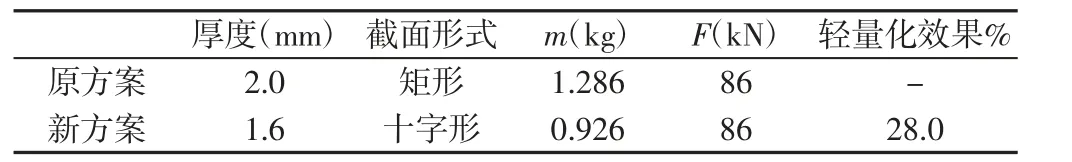

根据表4 分析结果可知,材料强度最高的DP780D+Z 吸能性能最佳,铝合金其次;随着厚度的增加,结构的吸能特性逐渐增强;根据分析结果,最优组合为A6-B1-C2-D2,即吸能盒的截面形式为十字形、无设计倾角,材料则选择高强钢DP780D+Z,厚度为1.6mm 时,吸能盒的性能最优。根据分析结果,优化设计前后,结构的方案对比,如表5 所示。

表5 吸能盒轻量化方案对比Tab.5 Comparison of Energy-Saving Boxes

3 轻量化方案性能分析

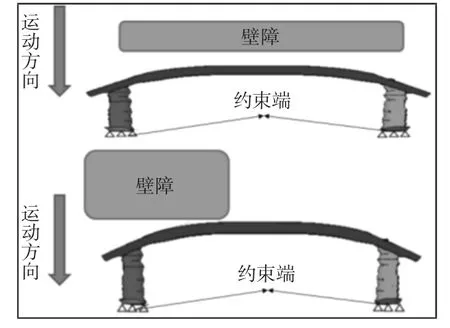

轻量化设计必须满足原结构的性能不变或略有降低。这里选取100%正面碰撞和40%偏置碰撞两种工况下的结构吸能特性进行对比分析,不同工况,如图4 所示。

图4 不同工况碰撞仿真模型Fig.4 Collision Simulation Model for Different Working Conditions

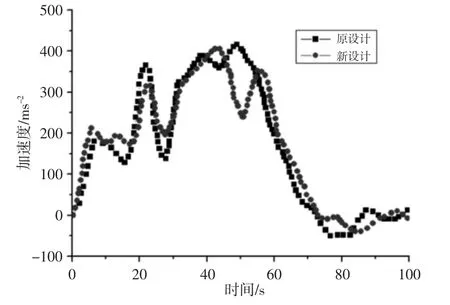

在正面100%重叠工况,壁障以50km/h 的速度与前纵梁总成发生碰撞,前防撞梁横梁正后方板中间节点处获取整个过程中结构的加速度-时间曲线,如图5 所示。

图5 加速度变化曲线Fig.5 Acceleration Curve

由图可知,轻量化设计前后,系统的加速度基本保持不变,波形无明显差异,二者的变化趋势基本一致,并且结构的最大加速度值基本不变。结果表明,在此工况下,轻量化方案是可行的,整个结构的性能基本保持一致。

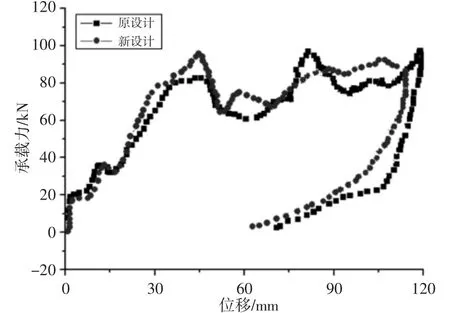

图6 承载力变化曲线Fig.6 Bearing Capacity Curve

在40%偏置碰撞工况下,壁障以64km/h 的速度与前纵梁总成发生碰撞,选取吸能盒正后方板上中心节点的承载力与位移变化曲线,两种设计的承载力变化曲线,如图6 所示。由图可知,轻量化设计后,前纵梁总成的最大侵入量为114.1mm,此值满足设计使用要求。

对比图6 两种方案的承载力随位移变化曲线可知,两种设计的曲线变化趋势基本一致,优化设计后,结构的强度明显提升,而侵入量表现出明显减小的趋势。

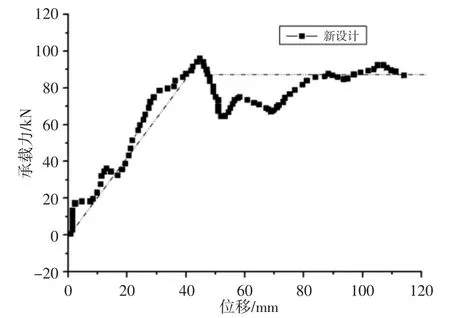

提取优化设计方案承载力变化曲线,去除反弹部分曲线,获取曲线的变化趋势线,如图7 所示。

图7 优化后承载力曲线Fig.7 Optimized Contact Force Curve

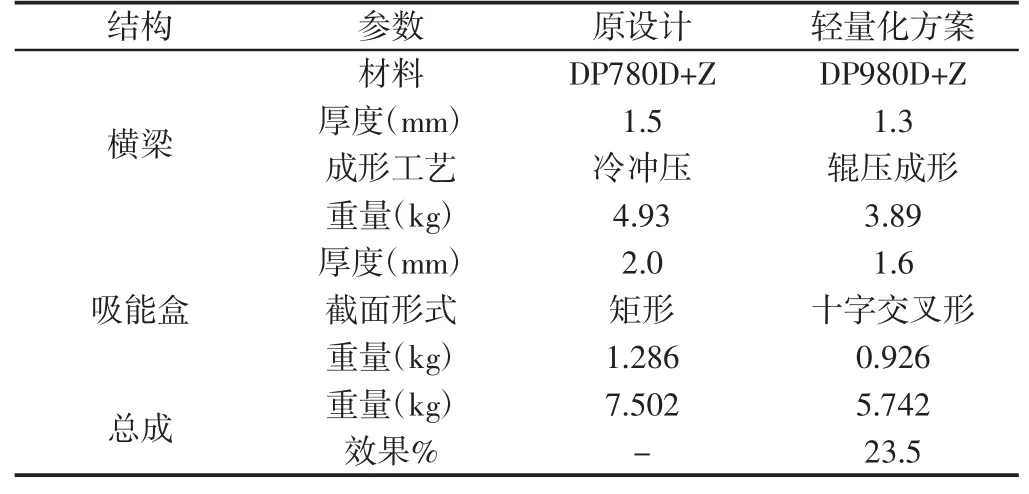

由图可知,整个碰撞过程中,在吸能盒发生压溃的时候结构的承载力为84kN,由前面的分析可知,结构的设计最大承载力为86kN,二者之间的误差为2.3%,满足设计要求,方案局具有实际指导意义,方案是可行的。综上可知,对前防撞梁总成的轻量化设计满足碰撞性能要求,方案是可行的,前防撞梁总成轻量化方案及减重效果,如表6 所示。

表6 轻量化设计对比Tab.6 Comparison of Lightweight Design

4 结论

对前防撞梁总成的重要组成单元横梁和吸能盒进行轻量化设计,并对方案进行性能分析,结果可知:

(1)前横梁可以从材料选择、材料厚度、成形工艺等方面进行轻量化设计,方案必须保证结构在发生碰撞过程中的最大加速度、侵入量、总吸能保持不变,获得轻量化设计方案DP980D+Z、厚度1.3mm、辊压成形设计替代原方案;

(2)吸能盒可以从截面形式、材料选择、材料厚度、设计倾角等,基于正交试验设计,单位质量的承载力作为优化设计目标,获得最优轻量化设计方案,即吸能盒的截面形式为十字形、无设计倾角,材料则选择高强钢DP780D+Z,厚度为1.6mm;

(3)根据优化设计方案,对优化设计前后总成的性能进行对比分析,正碰和偏置碰下,结构的最大变侵入量为114.1mm,最大承载力为84kN,满足设计和使用要求,优化设计前后加速度、承载力等的变化基本一致,方案具有一定的可行性。