基于CAN 总线电传动车辆辅助电气系统设计分析

滑 娟,翟二宁

(1.咸阳职业技术学院,陕西 咸阳 712000;2.兵器工业部202 研究所,陕西 咸阳 712000)

1 引言

电传动自卸车辆的辅助电气主要完成车辆仪表、灯光、雨刮、液压逻辑等控制功能以及为整车弱电设备提供电源[1]。传统的辅助电气主要采用点对点模式,此类模式中,保险、组合开关、翘板开关等常用元器件同继电器进行组合,实现各逻辑功能[2]。这种模式原理简单但存在着整车线束数量多、检修困难、难以维护保养等诸多弊端。针对以上问题,进行分析,设计新的辅助电气模式,对实际设计生产具有重要意义。

国内外学者,对此进行了一定研究:文献[3]针对电传动车辆的灯光控制电路进行分析,设计单独控制系统,提高了控制精度;文献[4]针对模块化设计的仪表进行分析,提供系统与主电路的融合性;文献[5]采用总线控制对辅助电路进行模块化集成设计;文献[6]采用试验模拟相相结合的方法对辅助电路控制进行设计。

针对电传动自卸车辆辅助电气系统点对点模式存在的问题,提出了分布集中式的辅助电气模式;对辅助电气系统布线进行设计,根据各部分功能和布置的不同,采用分布式和传统点对点连接方式相结合的方法,降低整车线束的复杂程度;对辅助电气系统进行设计,对控制器和端口程序进行设计,并对主控制器线路和液压控制器线路进行设计,使其满足整车的使用需求;对辅助电路进行仿真实验,选取机油压力检测和整车紧急双移线试验进行各辅助电路测试。

2 分布式系统布置

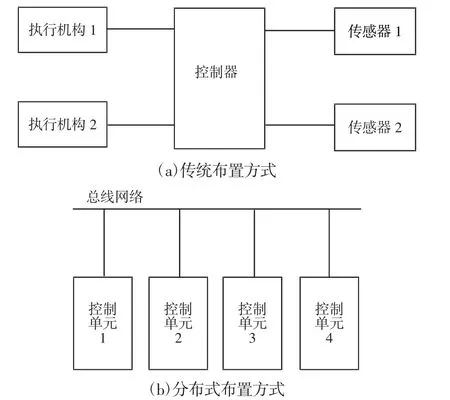

计算机通信网络发展,分布式系统应用越来越普遍,大量的应用证明分布式控制系统与传统控制系统相比具有诸多优点[7],两种布置方式,如图1 所示。

图1 两种不同控制系统布置方式Fig.1 Two Different Control System Layouts

由图可知,传统布置方式精度低,而且容易受到干扰,整个系统的准确性和可靠性受到影响;而分布式布置方式各单元并列布置[8],相互直接独立存在,不会相互干扰,简化整体的复杂程度,提高可靠性。

3 辅助电气系统设计

3.1 布线设计

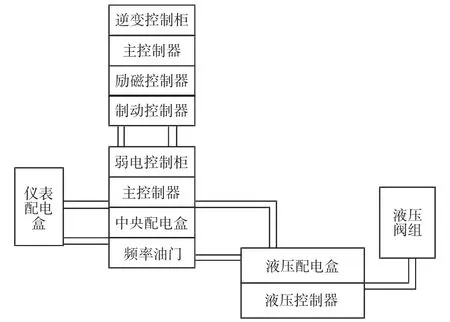

图2 系统布线示意图Fig.2 System Wiring Diagram

针对传统辅助电气控制模式原理简单但存在着整车线束数量多、检修困难、难以维护保养等诸多弊端的问题,设计采取分布集中式的辅助电气模式。这种模式中,辅助电气的供电,保险、继电器以及续流二极管等元件被集中放置在中央配电盒中,配电盒的布置依据各用电设备的位置分布中央配电盒以就近原则布置在车身各处,车辆灯光、雨刮等布线相对简单的原件依然采用传统的点对点连接方式,而仪表、液压阀组等控制逻辑复杂,布线量较大的原件采用独立控制器控制的模式,布线示意图,如图2 所示。

图中,在仪表台、弱电控制柜以及液压控制箱分别布置了配电盒,各自为附近的用电设备提供电源、保险、以及继电器。主控制器布置在弱电控制柜内,可以直接采集驾驶室内的踏板、手柄的信号,车辆其他信号通过重装插件由车辆各处引入弱电控制柜。液压控制器布置在距离液压阀组附近的液压控制柜内,设置有一个液压配电盒,该盒为液压控制器、阀块、传感器等设备提供+24V 电源。同时,在配电盒内设计有并连在电磁阀上的续流二极管,以保护控制器的I/O。各控制器箱之间仅有现场总线(即CAN总线)连线和+24V电源连线,这大大减少了整车布线的长度[9]。

分布式网络设计是现今车辆通讯系统的发展趋势,乘用车中已被广泛使用。该类型以近年来发展迅速的电子计算机科学为依托,旨在提高整车系统效率,降低整车线束的复杂程度,实现车辆的自动诊断,降低维护成本。在日后的设计中,工程车辆也将逐步向该种形式靠拢,灯光、空调、雨刮等辅助设备也将由行车控制器进行控制,这样可以进一步减少车辆布线长度,降低维护成本。

3.2 辅助电气系统设计

3.2.1 控制器选型

设计中,辅助电气系统的数据采集由主控制器、液压控制器与外围传感器组成。主控制器和液压控制器均需要具有多组数字/模拟量输入/输出接口以及CAN 总线接口,以可以满足采集数量大、处理速度高的设计要求[10]。由于车辆工作环境复杂、恶劣,因此对控制器的防护等级也有一定要求,其主要参数:供电电压:9-32VDC;编程环境:Codesys R 2.3、C/C++;CAN2.0B:2 组(总线波特率:125kbit/s~1Mbit/s);RS232 通讯接口:1 组;LIN 总线:1 组;模拟量输入:16 个;模拟量/开关量输入:12 个;开关量/频率输入:8 个;开关量输入:4 个;开关量输出:31 个;模拟量输出:4 个;5V参考电源:2 个。

液压控制器的需求与主控制器类似,不同的是,由于液压控制器主要负责液压设备的控制,因此在I/O 数量上相比主控制器要少一些,为了方便日后维护、便于优化升级,其主要参数:供电电压:9-32VDC;编程环境:Codesys R 2.3、C/C++;CAN2.0B:2 组(总线波特率:125kbit/s~1Mbit/s);RS232 通讯接口:1 组;LIN 总线:1 组;模拟量输入:16 个;电流检测输入/开关量输出:4 个;脉冲输入/开关量输入/模拟量输入:4 个;开关量输入:8 个;PWM 输出/开关量输出/开关量输入/脉冲输入:8 个;开关量输出/模拟量输入:8 个;5V 参考电源:2 个。

由上可以看到,主控制器和液压控制器均在Codesys 环境中编译,程序的可移植性较好,两个控制器均有部分端口为复用端口,需要在程序中进行配置。

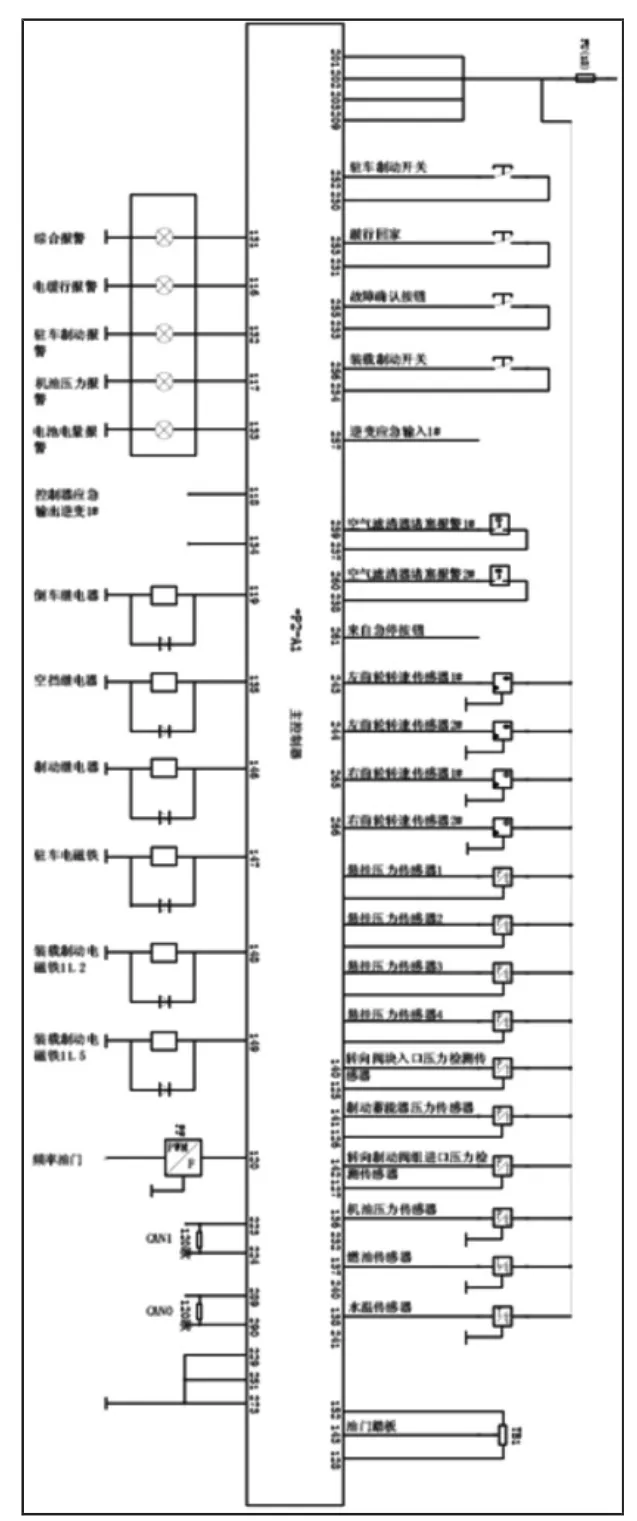

3.2.2 电气系统原理设计

主控制器与液压控制器的线路原理图,如图3 所示。图中可以看到,主控制器和液压控制器的I/O 端口根据功能的不同进行区分,主控制器主要负责行车相关信号的采集,其中包括机械制动信号、档位信号、加速踏板信号等。采集信的号分为数字量和模拟量两种,数字量中又分为电压信号(0~5)V,电流信号(4~20)m A)和电阻信号。根据传感器类型的不同,需要配置相应主控制器端口,完成信号采集[11]。除此以外,与车辆行驶有关的报警灯也由主控制器负责驱动,当主控制器判定车辆出现故障时,则点亮对应报警灯,提示驾驶员检查。设计中为了更好的进行车辆工况判定,在车辆四个悬架上预留了压力传感器,通过采集四个传感器的数据实现车辆的承重为以后通过传感器数据判定车辆的轴荷打下基础。

图3 控制器线路原理图Fig.3 Controller Circuit Schematic

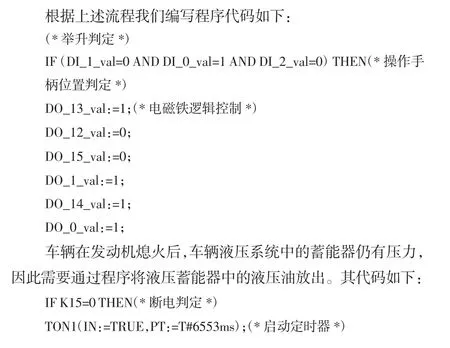

3.2.3 控制器端口程序设计

主控制器和液压控制器的模拟量采集十分类似,以加速踏板信号采集为例,主控制器215 端口为模拟量输入端口[12],加速踏板的供电由控制器的5V 参考电源端口提供,主控制器采集215 端口的电压值并将其转换为频率油门模块的占空比输入,发送至频率油门模块。

液压传感器的I/O 端口与主控制器类似,不同的是,液压控制器所采集的量多与液压系统有关。通过液压传感器参数,液压控制器负责完成液压系统的逻辑控制,并对系统进行自检。液压控制器的另一主要功能是通过驱动液压电磁阀实现自卸车辆货斗动作。当液压控制器检测到操作手柄动作后,根据液压逻辑,完成对输出端口的控制,驱动电磁阀进行相应动作。其逻辑,如表1所示。

表1 举升油缸控制逻辑Tab.1 Lifting Cylinder Control Logic

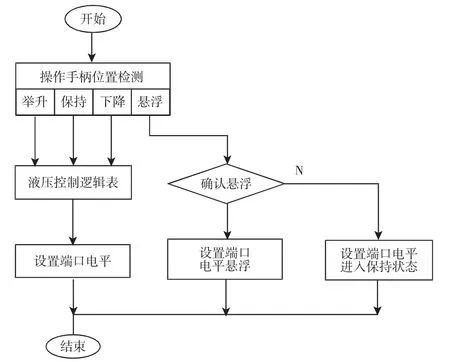

表中电磁铁a-y2 分别对应图中的各个电磁铁,当操作手柄被推至相应位置后,液压控制器根据上表中的关系驱动相应端口。电磁阀将按设定逻辑动作,实现功能[13]。需要注意的是,当货斗进入悬浮状态时,货斗液压油缸将全部泄压,此时货斗会快速下落,该工况属于危险工况,因此液压控制器检测到驾驶员将操作手柄推至悬浮位时将发送确认信息至仪表,由驾驶员确认后方能驱动电磁阀。其判定流程图,如图4 所示。

图4 举升油缸控制流程Fig.4 Lifting Cylinder Control Process

上述程序中,控制器检测是否全车断电,当断电后启动定时器,时间为6.5s 左右,此段时间内控制器通过控制放油电磁铁将蓄能器中的液压油放净,而后关闭。

4 辅助电路仿真实验

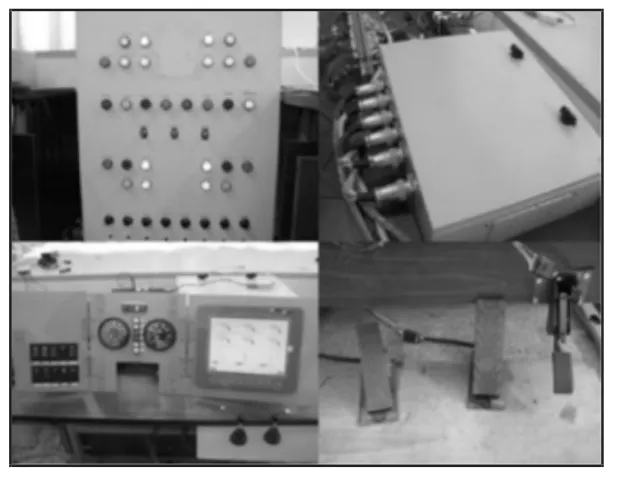

图5 辅助电气仿真试验电路Fig.5 Auxiliary Electrical Simulation Test Circuit

整个辅助回路的设计过程也遵循了模块化简介化和总线化的方式,为的是信号的控制更加集中,通信线路的更加简化[14]。主要原理图,如图5 所示。灯光按钮接口电路,如图5(a)所示。报警指示灯和PWM 输出,如图5(b)所示。手柄和报警开关的连接电路,如图5(c)所示。油门踏板和制动踏板以及几个主要的压力值,如图5(d)所示。压力传感器和温度电阻信号,如图5(e)所示。根据上面的原理,为了保证顺畅的信号流,搭建了通用型试验台[15]。试验台包括仪表台、控制箱、灯光传感器箱和踏板固定座等四个主要的组成部分,试验数据通过LMS SCADAS 多功能数据采集系统和示波器共同检测,如图6 所示。

图6 试验台实物图Fig.6 Test Bench Physical Map

4.1 机油压力

机油泵压力辅助电路系统监测值与实测值对比,如表2 所示。

表2 机油压力值对比Tab.2 Comparison of Oil Pressure Values

由表内对比可知,系统监测值与实测值之间误差<1%,满足使用要求,存在误差的原因是,实测中引入了流量计和压力传感器等,监测系统中省略了这部分外部油道,流量应该比实际试验中的流量偏小,因此其误差在合理范围内。

4.2 紧急双移线试验

图7 紧急双移线试验测试Fig.7 Emergency Double Shift Line Test

紧急双移线试验是车辆运行的极限工况,最能检测辅助电路系统的稳定性和准确性,通过恒定的目标车速对固定车速进行设置,车速为30km/h,各监测信号,如图7 所示。

由图中分析结果可知,试验开始后,驾驶员在2s 左右开始踩油门踏板并维持在最大开度位置,经过约7s 加速后稳定在30km/h,实际运行轨迹与理想双移线运行轨迹有较好的吻合。车灯、各项压力均显示为正常,能够实现前面介绍的关于各种辅助回路的控制机理,顺畅的信号流,CAN 总线的网络能够保证正确的通信,准确性和实时性得到实现。

5 结论

对电传动自卸车辆的辅助电气提出了分布集中式的辅助电气模式,对系统进行设计,并进行了回路试验分析,结果可知:

(1)辅助电气的供电,保险、继电器以及续流二极管等元件被集中放置在中央配电盒中,配电盒的布置依据各用电设备的位置分布中央配电盒以就近原则布置在车身各处,车辆灯光、雨刮等布线相对简单的原件依然采用传统的点对点连接方式,而仪表、液压阀组等控制逻辑复杂,布线量较大的原件采用独立控制器控制的模式;

(2)机油泵转速、机油温度和机油压力的检测准确度高,误差小于1%;整车实际运行轨迹与理想双移线运行轨迹有较好的吻合;辅助电路能够实现设计的控制机理,顺畅的信号流,CAN总线的网络能够保证正确的通信,准确性和实时性得到实现;

(3)分布集中式的辅助电气模式提高整车系统效率,降低整车线束的复杂程度,实现车辆的自动诊断,降低维护成本,为此类设计提供参考。