邮轮高腹板梁开孔应力分析

陈刚,高茜,朱庭国,单中阳

(上海外高桥造船有限公司,上海 200137)

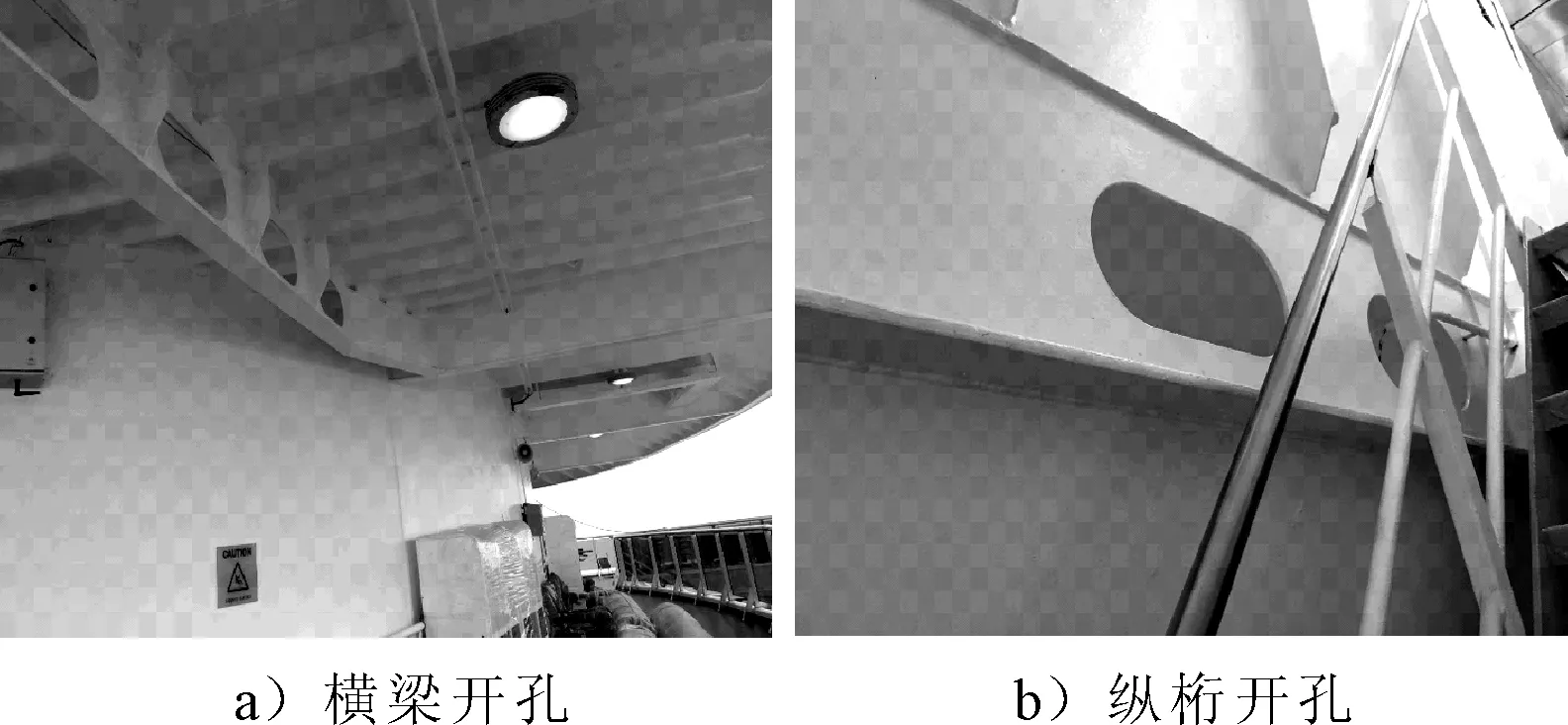

邮轮作为布置型船舶,为满足各类电缆、通风管路和轮机管系等的铺设需求,不可避免地需在甲板纵桁和横梁的腹板布置大量穿越孔,见图1。

图1 邮轮上开孔位置

甲板纵桁和横梁作为主要支撑构件,形成框架结构共同抵御局部载荷,并且甲板纵桁需同时提供总纵强度。大量的开孔削弱纵桁和横梁的结构强度,破坏结构主要支撑构件的连续性,同时造成开孔周边应力水平显著提升,出现应力集中现象[1-2]。因甲板纵桁的开孔评估需考虑叠加船体梁的总纵应力的影响,甲板纵桁的跨距不仅相对横梁短,而且开孔密集程度低,故不在本文中进行讨论。在实际的邮轮设计过程中,已在详细设计阶段,为方便后续生产设计的推进,提供标准开孔布置的节点图,同时提供开孔标准指导,但是实际在生产设计各专业协调和模型平衡阶段还是会频频出现非标准开孔。对于非标准开孔均需进行单独评估和分析以保证强度。目前工程上对于腹板开孔强度计算方法一般分为两种,空腹梁理论和有限元分析法。本文分析开孔尺寸、开孔位置参数以及不同的补强方式对孔周切向正应的影响,以期能够给结构设计提供参考。

1 船级社相关规定

各家船级社均对横梁腹板开孔进行相关描述性规定,分别包括无需额外加强的开孔尺寸、不宜开孔的范围等。本文以邮轮入籍量较多的3家船级社的规定为参考,分别为英国劳氏船级社(LR),意大利船级社(RINA)和挪威德劳船级社(DNV-GL)。

LR规定,腹板开孔高度不超过腹板高度的25%,且孔的边缘与面板的距离不小于腹板高度的40%。开孔的长度不超过腹板高度和纵骨间距的60%中的大者,且孔端部到纵骨贯穿孔角隅的距离相等。当开孔尺寸超出上述情况,因进行相应的补强。开孔边缘应光滑且具有良好的圆角。次要构件的贯穿孔应减小应力集中的产生。贯穿孔的宽度尽量减小,且顶部边缘倒圆角,或半径尽可能的增大。在集中载荷和高剪力区域,应避免设置人孔,减轻孔和其他开孔,尤其位于跨端部或支柱下方;应布置于梁端部肘板或其他高应力区域200 mm以外[3]。

RINA规定,次要构件的贯穿孔不超过主要支撑构件高度的50%,减轻孔类的开孔应与面板和贯穿孔角隅等距,通常情况下不超过腹板高度的20%。开孔位于跨中部时,开孔长度应不大于相邻开孔的间距;开孔位于端部时,开孔长度应不超过相邻开孔间距的25%。开孔超过上述情况后,应进行加强设计。开孔避免设置在端部肘板端部[4]。

DNV-GL规定,人孔、减轻孔等开孔避免设置在集中载荷和高剪力区域。开孔边缘应光滑且具有良好的圆角。开孔位于跨中部时,开孔长度不大于相邻开孔的间距;开孔位于端部时,开孔长度不超过相邻开孔间距的25%,无需进行加强[5]。

LR和RINA于各自的客船有限元指南中规定,当出现主要支撑构件开孔的高度超过腹板高度的25%,或甲板纵骨贯穿孔的高度超过腹板高度的50%且无补板,或支柱错位、缺失以及结构连续性无法保证,或主要支撑构件采用新颖特别非常规的设计的情况时,均要求对甲板纵桁和横梁的开孔进行单独的局部计算校核,即在甲板均布载荷的作用下评估开孔的强度,并且对纵桁的开孔同时要求叠加全船有限元得到的纵向应力进行校核[6-7]。DNV-GL则是将这部分计算分析包含在细网格计算中进行评估。且均要求在评估横梁开孔时,需计及甲板纵骨贯穿孔的影响[8]。

2 空腹梁理论

空腹梁理论[9]将开孔剖面分为上、下T型梁,各自承受剖面上的剪力作用,该剪力在T型梁剖面处产生的次弯矩形成正应力,与主弯矩产生的正应力叠加,从而造成正应力重新分布。所以空腹处的正应力包括弯矩引起的正应力和剪力次弯矩引起的正应力两个部分。通常开孔处的剪力分配可分为按照上、下2个T型梁的腹板高度,以及按照剖面惯性矩比例分配两种方式,多采第二种进行强度校核。并且假设截面保持平面变形,即符合平断面假设;在剪力作用下,空腹截面处总剪力按刚度分配于上、下2个T型梁;由剪力引起的弯矩的反弯点出现在每个孔洞的垂直中线上;在纯弯矩作用下,空腹梁截面上的弯曲正应力分布均匀。

该方法在建筑行业广泛运用于蜂窝组合梁的分析计算中,法国船级社(BV)也在规范中对于腹板大开孔由剪切引起二次应力给予考虑,并采用类似的方法进行规范初步评估,但仅仅针对独立大型开孔,不能准用于确评估密集开孔时应力水平,即无法考虑相邻开孔间的相互影响。通过理论计算公式和有限元计算结果的对比,数值偏差较大,并不能直接应用在腹板开孔强度的分析。经过综合考虑,对于横梁高腹板开孔的强度分析仍采用有限元直接计算。

3 开孔应力分析

3.1 孔周切向正应力的分布特点

目前邮轮横梁腹板采用标准的两种开孔形式,圆孔和腰圆孔见图2。

图2 标准横梁开孔示意

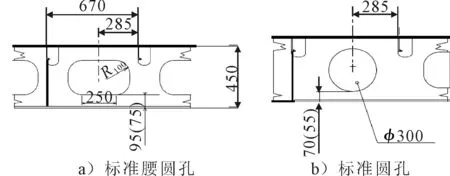

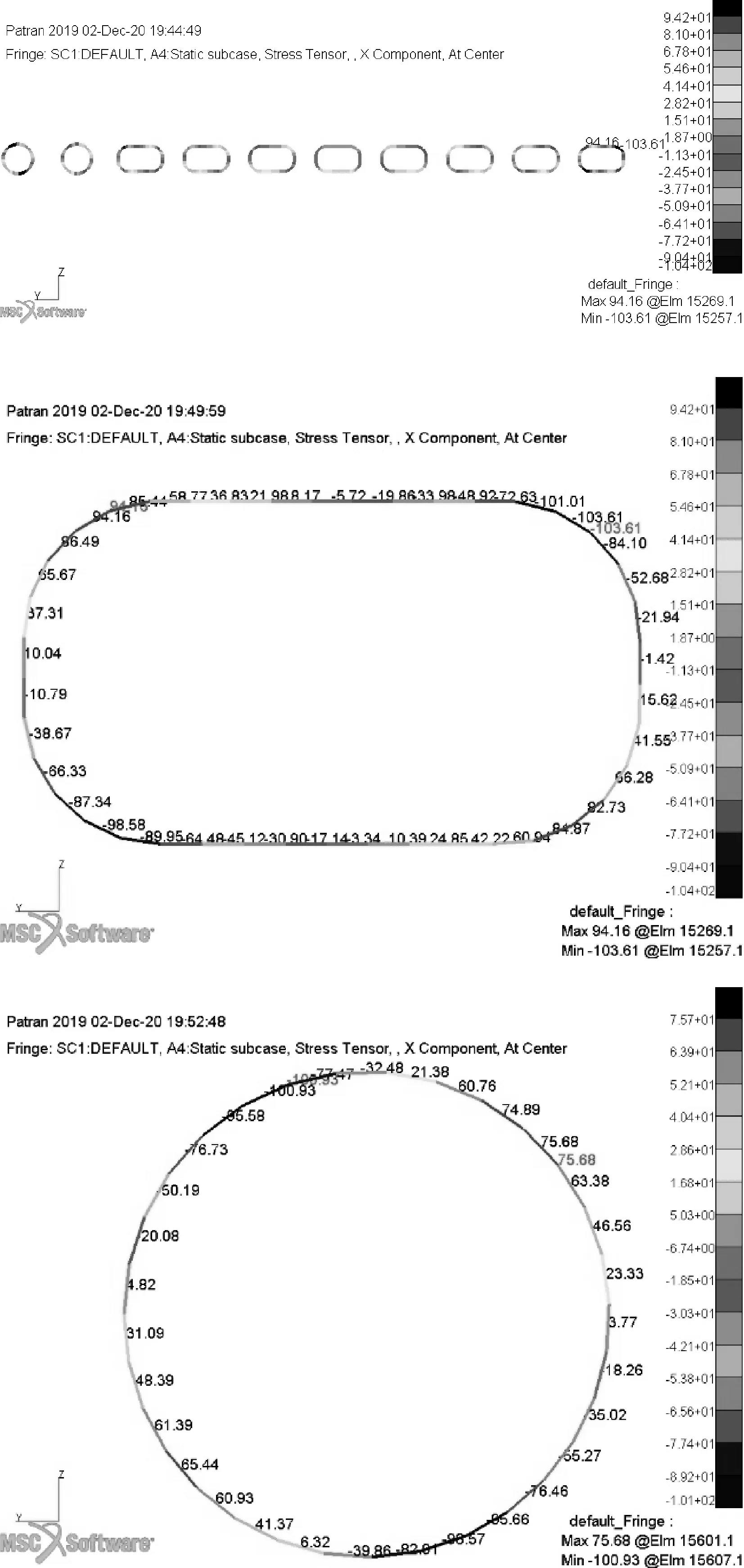

开孔位置由于甲板纵骨无补板的贯穿孔的存在,为避免开孔间的相互作用,相对位置更靠近面板。在横向甲板均布载荷作用下,2类开孔的孔周切向正应力分布,见图3。

图3 孔周切向正应力分布图

2类开孔的切向正应力分布情况类似,孔周四角都存在明显的应力集中现象。4个峰值出现在与梁轴线约成45°度的孔边缘,并且应力集中影响局限于开孔周围。开孔位置越靠近端部,最大孔周切向正应力值越大。横向载荷的作用下,腰圆孔的应力集中情况较圆孔要高。将高腹板梁理解分为主要承受弯矩的跨中和主要承受剪力的端部2个部分,由于端部剪力作用明显,造成剪力次弯矩引起的切向正应力增加明显,从而导致切向正应力值的显著增大,而跨中的剪力值和弯矩值相比要小,孔边切向正应力集中现象不明显。

3.2 孔的尺寸对于应力的影响

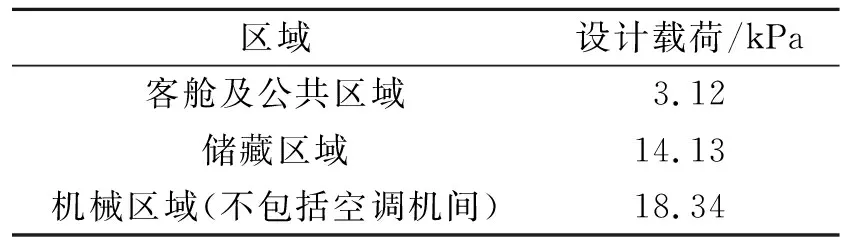

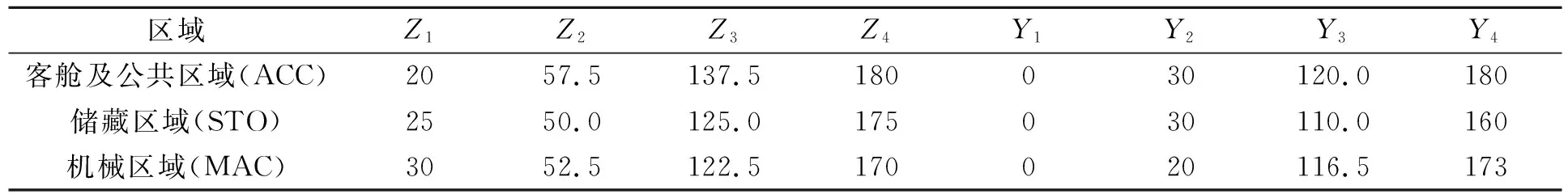

邮轮较为常用的3类区域局部载荷分别为客舱及公共区域,储藏区域,以及机械区域,横向荷载值见表1。

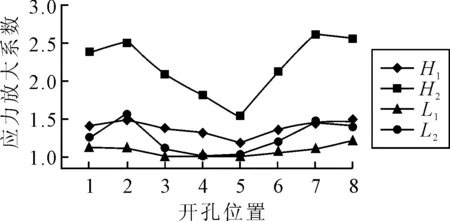

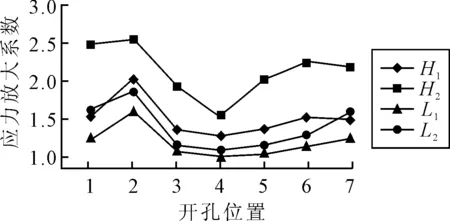

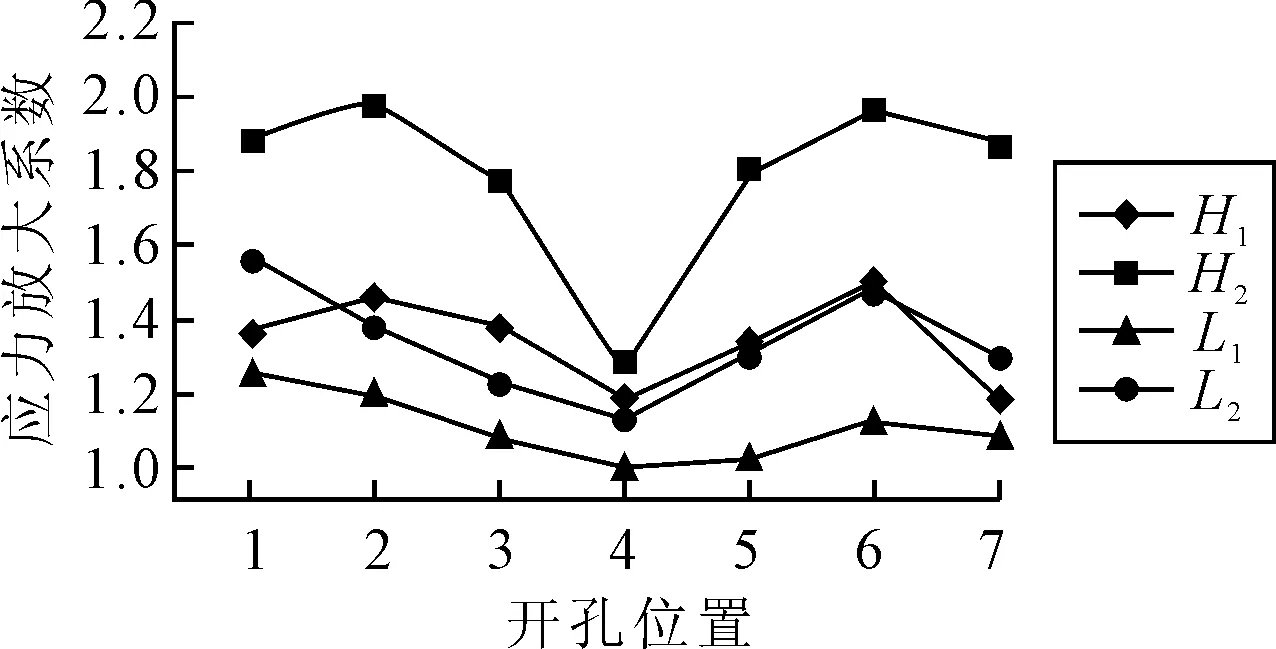

整理目前收到的修改进行分类总结,针对腰圆孔进行长度以及高度方向修改后对于应力集中系数的影响进行分析。选取具有代表性的开孔加长50 mm(H1)和100 mm(H2),以及开孔增高50 mm(L1)和100 mm(L2)作为算例。横梁上的开孔位置按照标准开孔从船舯向舷侧以此编号,孔周切向正应力计算结果见图4~6。

表1 甲板设计载荷表

图中的应力放大系数为修改后与标准开孔时的最大孔周切向正应力比值。对于3类区域,总体结果呈现相同的趋势,随着开孔高度增加,腹板截面面积进一步减小,剪应力增大,造成孔周切向正应力随之增加;随着开孔长度加长,剪力引起的次弯矩造成的正应力增加明显,导致孔周切向正应力显著增加。对于3类区域,孔周切向正应力对于开孔高度变化的敏感度大于开孔长度变化,尤其是当开孔位于端部这类剪力大的区域,当开孔位于跨中,应力放大系数相对较小。

图4 客舱及公共区域

图5 储藏区域

图6 机械区域

3.3 孔的位置对于应力的影响

因横梁开孔实际为多专业共用,在协调过程中也频频出现开孔位置的移动,针对这一变化,并且考虑到3种区域的本身布置特点,选取计算的位置见表2。

表2 计算位置选择

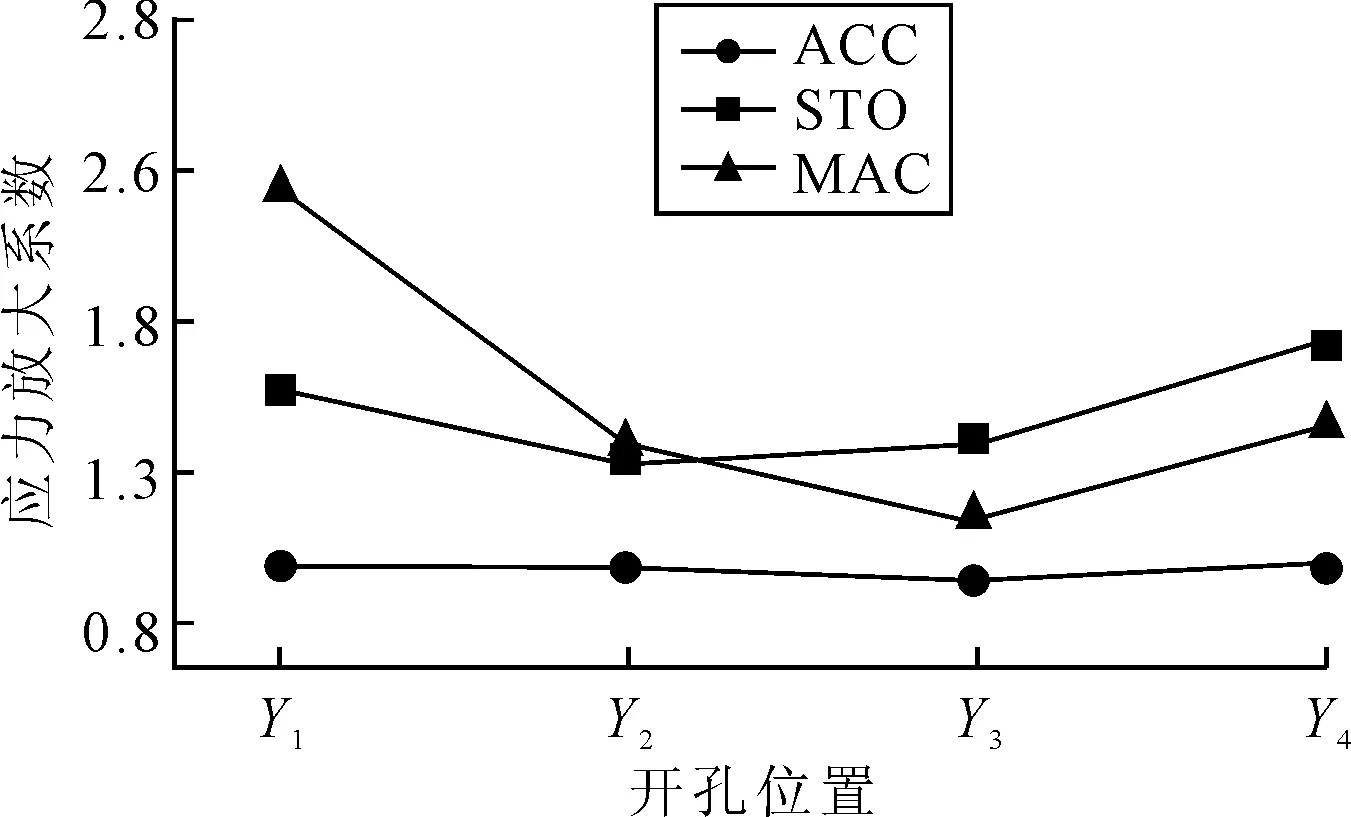

图8 横向位置对应力的影响

计算结果见图7、8。对于3类区域,即客舱及公共区域(ACC),储藏区域(STO),以及机械区域(MAC),总体呈现相同趋势,开孔的垂向位置越偏向面板,孔周切向正应力增加趋势越明显。甲板板作为横梁的带板,梁的中和轴偏向于甲板位置,当开孔向甲板靠近时,孔周切向正应力有减小的趋势。开孔的位置横向移动时,尤其靠近两侧贯穿孔,开孔间的相互影响显著,孔周切向正应力急剧增加。

3.4 补强方案对于应力的影响

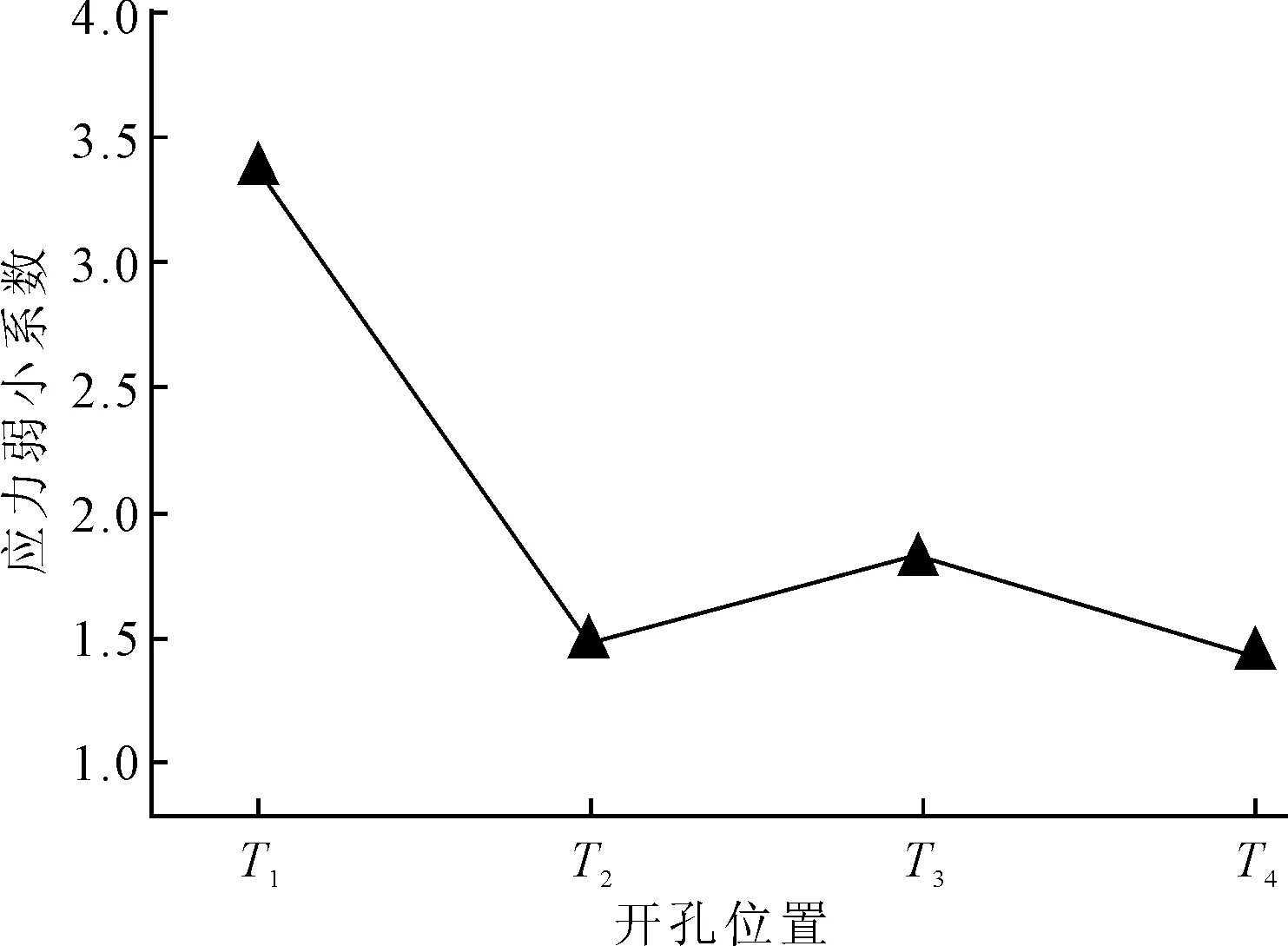

目前常用的补强方案大致分为4种:孔边缘加面板,贯穿孔处补水密补板,增加腹板厚度以及横梁面板下补扁钢。设计阶段通常采用前3种方式进行加强,最后1种一般用作建造完成后的补强。选取局部甲板均布载荷最大的机舱区域,采取边缘加宽度为80 mm厚度与腹板相同的面板(T1),贯穿孔处补水密补板(T2),腹板厚度增加为50%的腹板板厚(T3),以及面板下补80 mm厚度和腹板一致(T4)的4种加强方案,进行对比计算,计算结果见图9。

图9 补强方案对应力的影响

由图9可见,孔边缘加面板是最为有效的加强方式,可以有效增加剖面模数,进而减小孔周切向正应力。增加腹板厚度以及面板下加扁钢则是较为有效的增加剪切面积的方式。贯穿孔处增加水密补板则能够减小密集开孔对于应力的影响,但减小的效果有限。

4 结论

船级社均要求高应力区域、梁端部以及支柱下方时应避免开孔,当不可避免,应进行相应的加强。由于贯穿孔的存在以及开孔间距的影响不容忽视,空腹梁理论不能直接应用于邮轮横梁开孔加强校核,仍采用有限法进行分析。当进行开孔尺寸调整时,谨慎修改靠近梁端的开孔高度,优先选择开孔长度增加。当进行开孔位置调整时,垂向尽量少向面板偏移,减轻对于面板的要求,横向则避免与贯穿孔的位置过于接近,减小开孔间的相互影响。选择补强方案时,孔边缘加面板减小应力集中的效果最为显著,可作为首选。