基于计算机视觉的滚子端面自动检测系统

翟志永, 陈永清, 陈廉清

(1.宁波职业技术学院 机电工程学院, 浙江 宁波 315800; 2.宁波工程学院 机器人学院, 浙江 宁波 315211)

轴承滚子在生产过程中,有少量滚子存在料次、眼钉等端面缺陷。滚子制造企业须在成品包装前将这些废、次品识别并剔除出来,因此,必须对滚子端面进行全检。目前,企业采用人工目测的方法进行质量检测工作,不仅用工量大、效率低,而且漏检、误检率高,常有用户要求退换或投诉的事情发生,不仅造成经济损失,而且给用户带来负面影响,致使企业信誉受到严重损害。为解决长期以来存在的难题,企业急需自动检测设备,替代人工视觉检测。滚子产品型号多、端面缺陷类型多,且缺陷大小、深浅与分布位置都是随机的,因此,课题组应用计算机视觉检测技术,开发自动检测系统解决这一问题。

1 端面检测硬件组成及工作原理

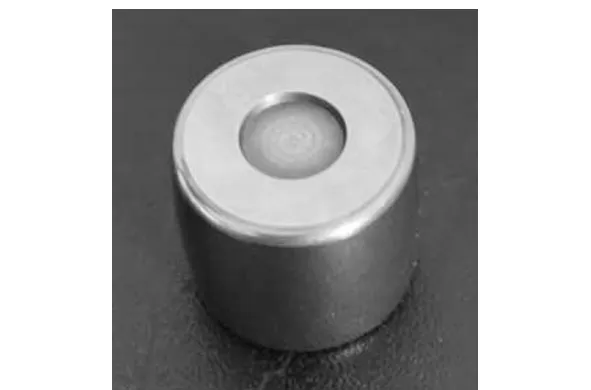

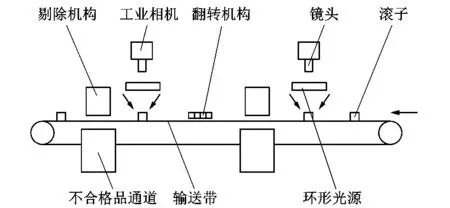

轴承滚子如图1所示。滚子的2个端面均需检测,需要2套检测系统,主要硬件包括:2个工业相机、2个镜头、2个LED低角度环形光源,1台工控机(含显示器),1套PLC控制系统,2套剔除机构,1套翻转机构等。自动检测系统结构图如图2所示。

图1 滚子Figure 1 Roller

图2 检测系统结构图Figure 2 Illustration of detection system

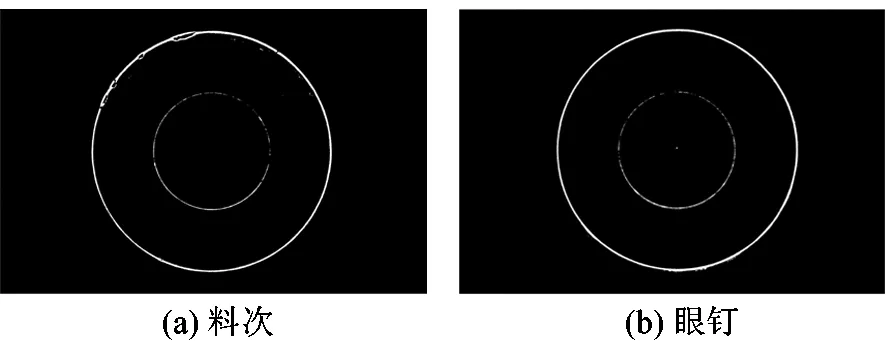

滚子自动检测工作原理:滚子在传送带上以设定的速度在相机正下方通过,当滚子全部进入第1套检测系统相机的采集区域时,相机自动采集图像(图3所示为采集的源图像),并将图像信息送至工控机;检测程序系统读取图像信息,以设计好的算法处理图像,然后将结果数据通过串口送至PLC控制系统,控制系统接收到结果信息,驱动剔除机构作相应动作。单面合格品继续在传送带上流动,至翻转工位,由翻转机构将滚子翻转180°,由第2套检测系统对滚子另一端面进行检测。

图3 源图像Figure 3 Source image

2 图像处理

由于电、磁和工况等客观条件的影响,采集到的滚子端面图像,难免存在噪声。须对源图像作预处理,消除噪声干扰[1],才能更好地提取缺陷特征。

2.1 中值滤波

中值滤波的基本思想是用像素点邻域灰度值的中值来代替该像素点的灰度值,该方法在消除脉冲噪声、椒盐噪声的同时又能保留图像边缘细节[2-4]。中值滤波的效果依赖于2个要素:邻域的空间范围和中值计算中涉及的像素数。中值滤波可以表示为:

(1)

式中:Yij为待滤波像素点灰度值,Ixy为像素点中值滤波后灰度值,A为滤波窗口。

课题组选用大小为3×3方形窗口,对源图像进行中值滤波处理,消除噪声。

2.2 图像分割

课题组采用最大类间方差阈值法(Otsu)二值化算法,实现图像分割。最大类间方差阈值法是阈值自动选择方法的一种,计算单阈值具有简单、高效优点[5-7]。其基本思路是:设图像的灰度级数为k,总像素数N,灰度值为i的像素数为ni,可得N和各级灰度值概率P(i)[8-9]:

(2)

(3)

图像以阈值t分为2个区域:目标区C∈[0,t]与背景区D∈[t+1,k-1],则C,D的概率PC,PD及灰度均值μC,μD分别为:

(4)

(5)

(6)

μD=

(7)

图像灰度的总平均值为

(8)

求出C,D区域的类间方差σ2:

σ2=PC(μC-μt)2+PD(μD-μt)2。

(9)

得到σ2最大的阈值T,即为所求:

(10)

课题组求得T=105,采用最大类间方差阈值法二值化处理滚子缺陷图像,结果如图4所示。

图4 二值化处理Figure 4 Binarization images

2.3 缺陷特征检测

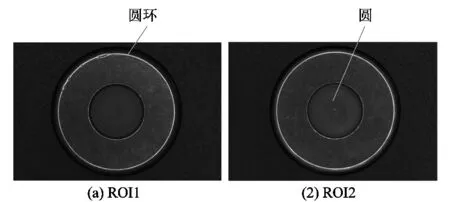

为提高检测速度,减少误判,对分割处理后的图像设置感兴趣区域(ROI)[10-11],仅在ROI内检测缺陷特征。

1) ROI设定

料次缺陷发生于滚子端面边缘位置,眼钉缺陷发生于滚子端面中心阶梯面区域,所以,需设置2个ROI。ROI1为滚子边缘内的1个圆环,ROI2为滚子端面中心的1个圆,如图5所示。这样针对性的设定区域,可减少计算量及避免不必要的干扰。

图5 ROI设置Figure 5 ROI settings

2) 像素个数参数

参数S1是ROI1内缺陷特征像素数的最小允许值,参数S2是ROI2内缺陷特征像素数的最小允许值,为缺陷判别的依据。

3) 缺陷特征判别

首先,搜索ROI1内灰度值为“1”(缺陷特征)的各个对象目标(若有),计算每个对象目标的像素数S1i;及ROI2内灰度值为“0”(缺陷特征)的各个对象目标(若有),计算每个对象目标的像素数S2i。并比较ROI1内各个目标像素数大小,设最大像素数为S1max;比较ROI2内各个目标像素数大小,设最大像素数为S2max。

(11)

按式(11)比较,只要有一个条件成立,即可判别滚子端面存在缺陷。

3 自动检测系统的实现

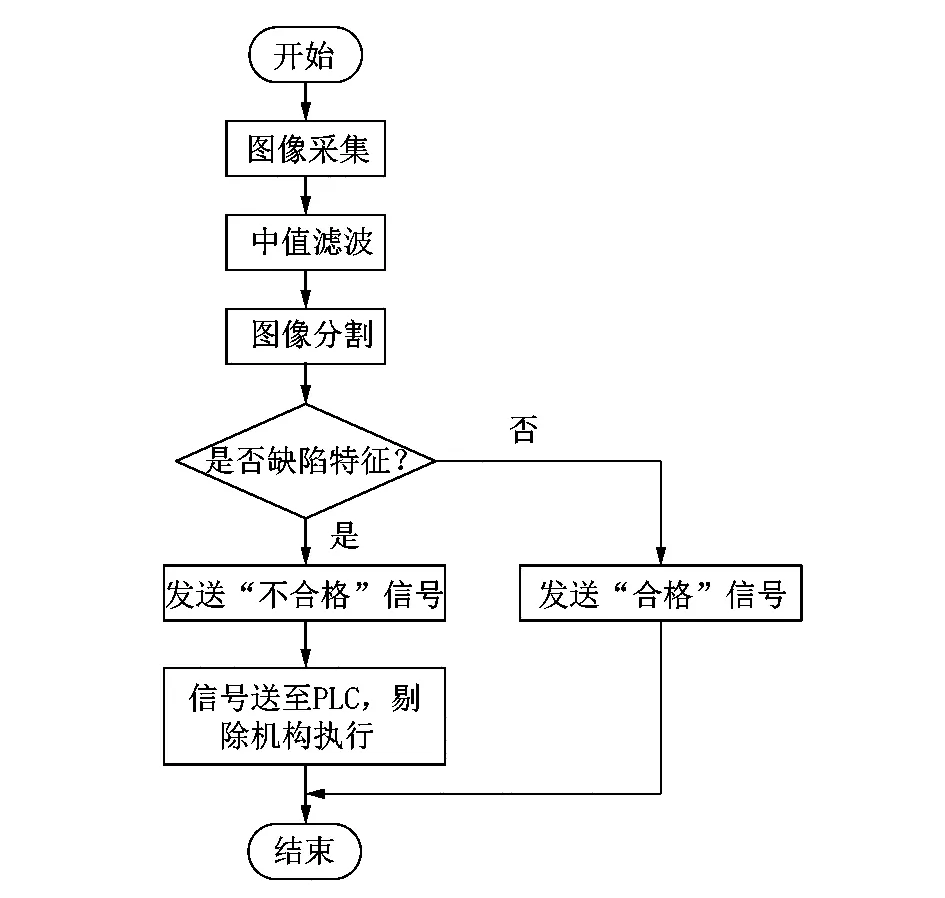

缺陷特征分割及判别完成后,课题组应用LabVIEW软件开发滚子端面自动检测程序,系统流程如图6所示。

图6 自动检测流程图Figure 6 Flow chart of automatic detection

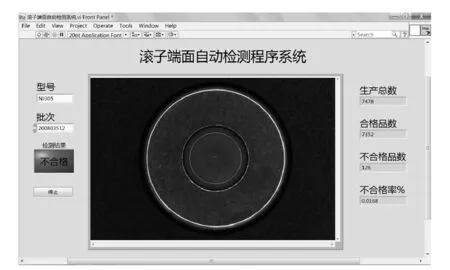

程序系统检测到合格品时,检测结果显示 “合格”;检测不合格品时,检测结果显示 “不合格”,并将检测到的缺陷特征用深色矩形包围。检测系统界面及结果如图7所示。系统同时将检测结果信号以串口通信方式送至PLC控制系统,PLC根据接收到的结果信号控制剔除机构相应动作。

图7 端面检测结果Figure 7 Detection results of roller end

4 结语

课题组基于计算机视觉技术开发了滚子端面缺陷自动检测系统,通过对图像的滤波处理、最大类间方差阈值法二值化分割,提取缺陷特征,并应用LabVIEW软件开发了计算机视觉自动检测软件系统。该检测系统已在企业投入生产使用,实际使用表明:系统检测效率高、可靠性好,结果客观、稳定;滚子端面缺陷检测工序实现自动化,使缺陷识别率、不合格产品的检出率达到高水平;提高了产品的总体质量,同时大大精简了检测人数,增加了产品的附加值。