汽车门锁的棘轮棘爪轻量化设计

司敬庭, 闫俊霞

(江南大学 机械工程学院, 江苏 无锡 214122)

随着社会的进步和时代的发展,全球的汽车产量越来越高,人们也更加依赖这种交通工具,汽车几乎遍布每家每户。汽车在给人们带来方便的同时,也造成了大量的环境问题。不同汽车在行驶过程中,由于自身的质量不同,每公里耗油量也截然不同。很明显,汽车的质量越大,相同条件下造成的油耗就越多。所以,近年来对汽车轻量化设计的要求越来越高,大量的研究手段和方法应用到汽车结构设计中,铝合金、镁合金等轻量化材料在汽车制造中的运用比重也越来越高。大量数据表明:汽车的质量每减少100 kg,油耗每100 km将减少0.4~1 L;汽车质量减少10%,油耗可降低6%~8%,同时废气排放量也明显降低[1]。因此对汽车零部件进行轻量化设计很有必要。

汽车门锁作为整个汽车车门系统的关键部件,它的可靠性和操作性不管是在汽车行驶过程中,还是在汽车停靠时,都起到了重要的作用。在汽车行驶过程中,转弯时由于惯性作用人体质量倚靠在车门上,此时乘客的体质量就是横向载荷。若是门锁强度不够,必然导致车门的开启,此时乘客的人身安全就会受到威胁。在汽车停靠车内无人时,若是门锁无法正常锁死,车内的财物安全必然会受大危害。这些是日常生活中真实会发生的问题,由此可见汽车门锁的重要性。对门锁进行轻量化设计,一方面可以减少汽车车门的质量,实现节能减排的要求;另一方面可以减少材料的使用,降低门锁的制造成本。

1 棘轮棘爪有限元模型的建立

某汽车门锁的锁紧部分主要包括棘轮、棘爪、棘轮铆轴、棘爪铆轴和锁本体。汽车门锁作为安全件,需要满足一定的国家标准,主要体现在棘轮棘爪的强度配合上。棘轮棘爪是一种只能允许单方向旋转运动的机构,锁扣在进入门锁时,推动棘轮绕铆轴旋转,旋转了一定角度后滑进棘轮凹槽中,棘爪在棘轮的带动下沿着轨迹反方向旋转,完成闭锁后棘轮在棘爪的阻碍下无法回到原位,因此棘轮棘爪是汽车门锁能够实现功能的重要零部件,对其进行结构优化是很有必要的。现有的汽车门锁闭锁部分结构示意图如图1所示。课题组主要是对棘轮棘爪进行拓扑优化,铆轴和锁外壳都不在分析范围内。课题组使用SolidWorks软件创建棘轮棘爪的三维模型,保持原有的装配位置,将模型保存为Parasolid格式导入ANSYS Workbench中,在不影响分析结果的前提下,清理不重要的几何结构,主要是一些细小的特征,得到有限元简化模型如图2所示。

图1 锁紧机构结构Figure 1 Locking mechanism structure

图2 棘轮棘爪有限元模型Figure 2 Finite element model of ratchet and pawl

2 棘轮棘爪有限元分析

汽车门锁在在工作时有2种状态:一种是半锁,另一种是全锁。2种工作状态对应的棘轮棘爪的接触位置不同,在分析时要对这2种接触位置分别进行分析。棘轮棘爪2种工作状态下接触位置如图3所示。

图3 2种接触位置Figure 3 Two contact positions

2.1 定义单元属性及网格划分

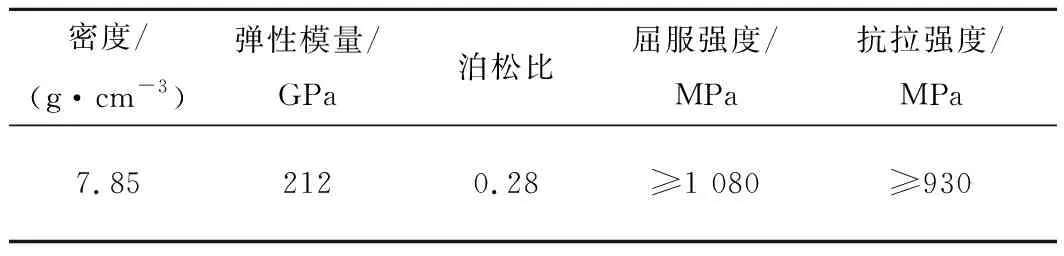

在网格划分前,需要定义模型的单元属性,主要包括单元的类型、大小和材料性能参数。因为棘轮棘爪是对称的板状结构, 所以对模型采用四面体网格划分,网格单元大小设置为1 mm,划分完成后共计单元12 248个,结点22 942个,网格质量平均系数为0.7,网格质量良好。棘轮、棘爪的材料采用的是42CrMo,表1列出了42CrMo的材料性能参数。

表1 42CrMo的材料性能参数

2.2 边界条件及其载荷的设定

棘轮棘爪受到的实际载荷和边界条件如图4所示。图中F1是锁扣对棘轮的力,F2是挡块对棘爪的力,M1和M2分别是弹簧施加给棘轮棘爪的转矩。棘轮棘爪接触位置是一小块面接触,门锁闭合后,棘轮棘爪在弹簧的作用下,接触位置是不分离的状态,所以对接触类型设置为No Sepearation。对棘轮棘爪进行静力分析,主要是为了得到在锁扣的作用下,它们的应力和变形分布,且棘爪在弹簧和阻挡快的作用下可近似认为固定不动,所以在棘爪的中心孔处设定Fixed Support。棘轮在锁扣的作用下,有顺时针绕中心轴旋转的趋势,因此在棘轮中心孔处设置Cylindrical Support,轴向与径向固定,切向自由。在棘轮与锁扣接触面上施加载荷,来模拟外力形成的横向载荷。

图4 棘轮棘爪受力及约束Figure 4 Force and restraint of ratchet pawl

2.3 分析结果

求解分别得到棘轮棘爪的在半锁和全锁状态下应力和变形云图,分析结果图5和图6所示。

图5 全锁变形和应力云图Figure 5 Full lock deformation and stress nephogram

图6 半锁变形和应力云图Figure 6 Half lock deformation and stress nephogram

在全锁工作状态下,最大应力为623.18 Mpa,没有超过材料的屈服强度;最大变形为0.086 mm。在半锁工作状态下,最大应力为354.78 Mpa,没有超过材料的屈服强度;最大变形为0.40 mm。由此可以看出,结构的材料性能没有充分利用,仍有可以优化的区域。

3 棘轮棘爪结构拓扑优化

在结构优化设计发展进程中,经常使用的优化方法有尺寸优化、形状优化和拓扑优化[2],其中由于拓扑优化比尺寸优化和形状优化设计自由度更高,所以更多地被研究者应用于轻量化设计中。拓扑优化的对象分为连续体结构和离散体结构,当前连续体结构拓扑优化是主要研究方向[3]。所谓连续体结构拓扑优化,就是将结构的拓扑优化问题转化为在指定的设计区域内寻求结构材料的最优分布问题[4]。它的方法是依据一些数学公式准则,满足一定的约束条件下,在所需要的优化区域内,在结构上尽量去除一些不需要的材料,使结构达到最简状态,并能满足性能要求。均匀化法、变密度法、渐进结构优化法和水平集方法等是目前广泛使用的连续体拓扑优化方法[5]。其中最常用的是变密度法,此方法也基本垄断了Topology Optimization的商业软件。所谓的变密度法就是在结构单元的密度和材料物理属性(如:许用应力,弹性模量)之间,假设有某种对应关系,以连续变量的密度函数形式形象地表达这种对应关系[6]。变密度法基于各向同性材料,以每个单元的相对密度作为设计变量,将结构拓扑优化问题转化为材料最优分布问题。变密度法的优点是设计变量少,程序实现简单,计算效率高,以结构重量为目标,不存在多目标问题。不足之处是对于相对密度处于[0,1]之间的单元是否删除难以抉择。

拓扑优化是依据原有结构形式,保证结构刚度强度等性能指标不变的前提下,尽可能地简化结构,从而实现结构的轻量化,实现的方法有将零件壁厚减薄、在薄弱区设置加强筋[7]、在应力集中区域进行倒圆角处理或改变局部结构[8]。经过拓扑优化后,再对结构进行重新设计,并对新结构进行有限元分析,来判断拓扑优化的合理性,从而保证新结构的实际性能要求。

课题组对某汽车门锁棘轮棘爪采用基于变密度法的拓扑优化来实现轻量化,而变密度法主要是通过对结构材料进行最优分配来实现的,简而言之就是删除那些用处不大的结构单元。建立基于变密度法拓扑优化数学模型方式有2种:①以结构柔度最小为目标,以质量分数为约束,该模型常采用优化准则法进行优化计算;②以结构质量最小为目标,以变形、应力等为约束,该模型有限元软件会自动选择适当的数学规划法进行优化计算[9]。课题组选取第2种优化模型,针对汽车门锁棘轮棘爪的轻量化设计方案要求,依据结构受到的载荷和约束情况,以棘轮棘爪的质量最小为优化目标函数,以最大应力和变形为约束条件进行连续体结构的拓扑优化,其数学模型为[10]:

式中:ρ为拓扑优化的设计变量;ρi为各单元的相对密度;vi为各单元的相对体积;m为目标函数,即结构的质量;U和Umax为受到的变形和结构能承受的最大变形;σ和σmax为受到的应力和结构能承受的最大应力。

在对棘轮棘爪进行拓扑优化前,要确定结构可优化的区域,考虑到棘轮棘爪在锁外壳已有明确的安装位置和运动轨迹,所以棘轮棘爪的外形要基本保持不变,以免影响到其他零部件。棘轮棘爪的总质量为48.4 g,对其进行拓扑优化,需要保留的特征是原有的孔和整体轮廓面,优化目标设置为质量减少40%,计算结果如图7所示。

图7 拓扑优化结果Figure 7 Topology optimization results

依据拓扑优化结果可得结构在载荷作用下的材料最优分布,仿真计算出来的结果虽然是概念模型,但是可以为设计者提供一定的参考价值。拓扑优化的结构比较粗糙且不满足工艺要求,所以根据结果要对模型重新设计,主要从以下几个方面进行改进:①对棘轮棘爪的厚度进行减薄,厚度都减少1 mm;②对应力分布较小的区域进行挖空。设计得到新的几何结构如图8所示。

图8 新的棘轮棘爪结构Figure 8 New ratchet pawl structure

经过结构优化设计后,棘轮棘爪的整体质量从48.4 g减少为32.1 g,质量减少33.6%,效果明显。

4 棘轮棘爪结构性能验证

完成拓扑优化后,对结构改进后的棘轮棘爪进行静态性能的分析,判断其是否满足刚强度要求。在ANSYS Workbench中分别求出2种工作状态下棘轮棘爪的应力和变形云图,分析结果如图9和图10所示。

图9 优化后全锁变形和应力云图Figure 9 Deformation and stress nephogram of full lock after optimization

图10 优化后半锁变形和应力云图Figure 10 Deformation and stress nephogram of half lock after optimization

由上述分析结果可知,棘轮棘爪在优化前后的变形和应力分布区域基本变化不大,在数值上略有变化。在全锁状态下,结构最大变形从0.086 mm变化到0.100 mm,最大应力从623.18 MPa变化到826.02 MPa。在半锁状态下,结构最大变形从0.039 mm变化到0.057 mm,最大应力从354.78 MPa变化到531.84 MPa。优化后的最大变形和最大应力都有所增长,这是因为减少厚度造成的,但是仍满足材料的刚强度要求,表明拓扑优化结果合理。

5 结语

课题组针对汽车门锁轻量化设计要求,通过有限元软件Workbench对棘轮棘爪进行静态特性分析,运用Workbench软件的Topological Optimization模块对结构进行了拓扑优化,根据拓扑优化分析结果设计了新的棘轮棘爪几何空间模型。经过优化设计后的棘轮棘爪,质量减少了33.6%,结构工作性能并没有受到影响。通过静态特性分析表明汽车锁紧机构的主要受力部分是锁扣与棘轮啮合处和棘爪与棘轮啮合处,今后新的结构可以对这2处进行适当加强优化以提高强度性能。拓扑优化方法在汽车门锁轻量化中的成功应用对其他零部件轻量化设计具有一定的参考意义。