聚(苯基硅烷-芳炔)树脂合成及耐高温结构形成机理

鲁列微,朱亚平,王 帆,齐会民

(特种功能高分子材料及其相关技术教育部重点实验室,华东理工大学材料科学与工程学院,上海 200237)

1 前 言

含硅芳炔树脂(PSA)具有优异的耐高温性能、介电性能和高温力学性能,作为耐高温结构材料、功能材料和陶瓷前驱体具有极大的应用潜力[1-3],在航空航天、电子信息技术领域得到了广泛的关注[4-7]。因此,科技工作者通过分子设计合成了不同结构含硅芳炔树脂,并对其结构与性能进行研究。Itoh等[4]通过苯基硅烷与芳基乙炔的脱氢偶合方法合成了含硅氢键的芳炔树脂(MSP树脂),该树脂固化后具有优异的耐高温特性,在惰性气氛中热分解温度(Td5,热失重5%时的温度)达到860 ℃,1000 ℃下热解残留率为94%。Buvat等[8]利用苯乙炔封端合成了低粘度的含硅芳炔树脂(BLJ树脂),该树脂工艺性能得到明显改善,力学性能也有所提升,但耐热性能明显降低,热分解温度约为495 ℃,1000 ℃下热解残留率为80%。黄发荣等[9-12]制备了综合性能优异的二烷基硅烷含硅芳炔树脂,其热分解温度在600 ℃以上,1000 ℃时热解残留率大于85%,同时具有优良的工艺性能和高温力学性能。

国内外学者研究表明,将Si-H 基团引入PSA,可利用Si-H 键的高反应活性来降低体系固化温度,并且可利用Si-H 与不饱和基团的硅氢加成反应提高树脂的交联密度,提高树脂的耐热性能。张玲玲等[10]利用格氏试剂法合成了含甲基硅氢结构的芳炔树脂(PSAH),其固化物在氮气下,Td5可达703 ℃。Itoh合成的MSP树脂[4]含有苯基硅氢结构,分子链含有支化与线型结构,固化交联度高,树脂固化物很脆,力学性能低。梁旭天等[13]利用Li Al H4试剂制备的聚(间二乙炔基苯-苯基氢硅烷)树脂,发现存在水解副反应,形成Si-O结构,氮气氛围中Td5仅为627.3 ℃。Walsh 通过计算[14],Kuroki等通过实验[15],研究表明PhSiH2-H 结构中的Si-H 键比CH3Si H2-H 结构中的Si-H 键具有更低的键能,具有更高的反应活性。因此,制备线型含苯基硅氢结构芳炔树脂,可能赋予优异的耐高温性能和工艺性能。

本研究以1,3-二乙炔基苯和苯基二氯硅烷为原料,通过格氏试剂法[16-17]合成线型聚(苯基硅烷-芳炔)树脂(PPSA),在树脂结构中引入了苯基硅氢结构,以期获得具有优异加工性能与耐热性能的树脂。对树脂热固化行为和耐热性能进行研究,同时采用原位红外光谱和裂解气质联用(Py-GC-MS)对其耐高温结构的形成机理进行研究。

2 实 验

2.1 实验原料

1,3-二乙炔基苯(DEB):95%,实验室自制;苯基二氯硅烷:98%,Sigma-Aldrich;镁粉、溴乙烷、四氢呋喃、甲苯、盐酸、乙酸和无水硫酸钠:分析纯。

2.2 实验设备

采用Nicolet 6700 型傅里叶变换红外光谱仪(FTIR)对产物结构进行分析,光谱范围为7800~350 cm-1,液体样品采用涂膜法;原位红外测试的温度范围为25~300 ℃,升温速率5 K/min。采用Bruker Avance 400型核磁共振仪(1H-NMR)进行结构分析,工作频率为400 MHz,溶剂使用氘代氯仿(CDCl3),以四甲基硅烷(TMS)作为内标。采用DSC Q2000型差示扫描量热仪(DSC)对产物热固化行为进行分析,测试温度为室温到400 ℃,升温速率为10 K/min,氮气气氛。采用Agilent 7890A GC/5975C MSD型的气相色谱/质谱联用仪对产物的机构进行分析,裂解温度为750 ℃。采用SDT Q600型的热重分析仪(TGA)对固化物进行热稳定性的测试,测试温度为室温到1000 ℃,升温速率为10 K/min,氮气气氛。

2.3 线型聚(苯基硅烷-芳炔)树脂的合成

在氮气保护下,向装有恒压漏斗、温度计、球型冷凝管和四氟搅拌棒的500 m L四口烧瓶中加入3.35 g(0.138 mol)镁粉和80 m L 四氢呋喃(THF),用恒压漏斗缓慢滴加13.6 g(0.125 mol)溴乙烷,滴加完毕后,加热到45℃保温反应2 h,冷却至室温。将7.56 g(0.06 mol)1,3-二乙炔基苯通过恒压漏斗缓慢滴入反应烧瓶中,滴加完成后加热至70 ℃回流反应2 h。冷却至室温,然后向烧瓶中滴加苯基二氯硅烷,滴加完后加热至70 ℃反应2 h,冷却至室温。在冰水浴冷却下向反应烧瓶中滴加7.2 g(0.12 mol)乙酸的甲苯溶液40 m L,待温度稳定再滴加一定浓度的盐酸水溶液。将反应液转移到1 L分液漏斗,分离出上层有机相,使用大量去离子水洗涤至中性,加入无水Na2SO4过夜。然后抽滤,滤液经减压蒸馏去除溶剂,得到橙红色粘稠状树脂PPSA。

PPSA 的固化程序为:130 ℃/2 h+150 ℃/2 h+180 ℃/4 h+200 ℃/4 h+220 ℃/4 h+250 ℃/2 h+270 ℃/2 h+300 ℃/2 h,氮气气氛固化。

3 结果与讨论

3.1 PPSA的合成与结构表征

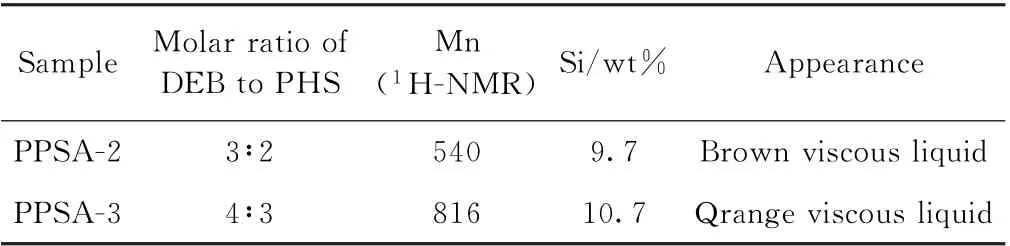

以1,3-二乙炔基苯和苯基二氯硅烷为原料,通过二乙炔基苯格氏试剂与苯基二氯硅烷的缩合反应合成PPSA,其合成路线如图1所示,所合成的PPSA 相对分子质量及形态见表1。

图1 PPSA 的合成路线Fig.1 Synthesis route of PPSA

表1 PPSA的相对分子质量与形态Table 1 Molecular weight and appearance of PPSA

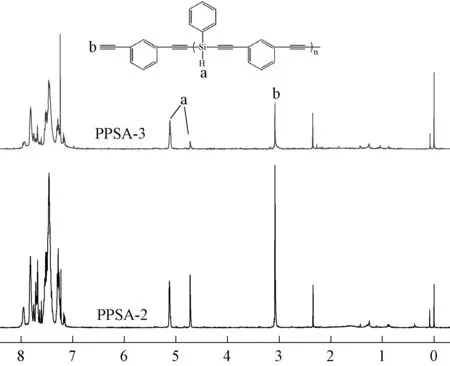

采用FTIR 和1H-NMR 对合成的PPSA 树脂结构进行表征,图2为PPSA 树脂的红外光谱图。从图可见,3290 cm-1处为端炔氢(-C≡C-H)的非对称伸缩振动峰,2156 cm-1处是炔基的碳碳三键(-C≡C-)和Si-H 的伸缩振动峰的重叠,3066和3022 cm-1处为苯环上的碳氢(Ph-H)的伸缩振动峰,1400~1600 cm-1处存在苯环骨架的振动峰,而798 cm-1处为苯环上间位取代的特征吸收峰。图中不存在Si-O 特征峰,无水解副反应发生。图3为PPSA 树脂的1H-NMR 图谱,化学位移为3.08 的质子峰为端炔氢,化学位移为4.73和5.13的质子峰可归属于Si-H,化学位移在7~8之间的多重峰归属于苯环上的氢。综合红外光谱和核磁共振谱,表明合成的产物为设计的线型PPSA 树脂。

图2 PPSA 的红外光谱图Fig.2 FTIR spectra of PPSA

图3 PPSA 的核磁氢谱图Fig.3 1 H-NMR spectra of PPSA

3.2 PPSA的热固化行为

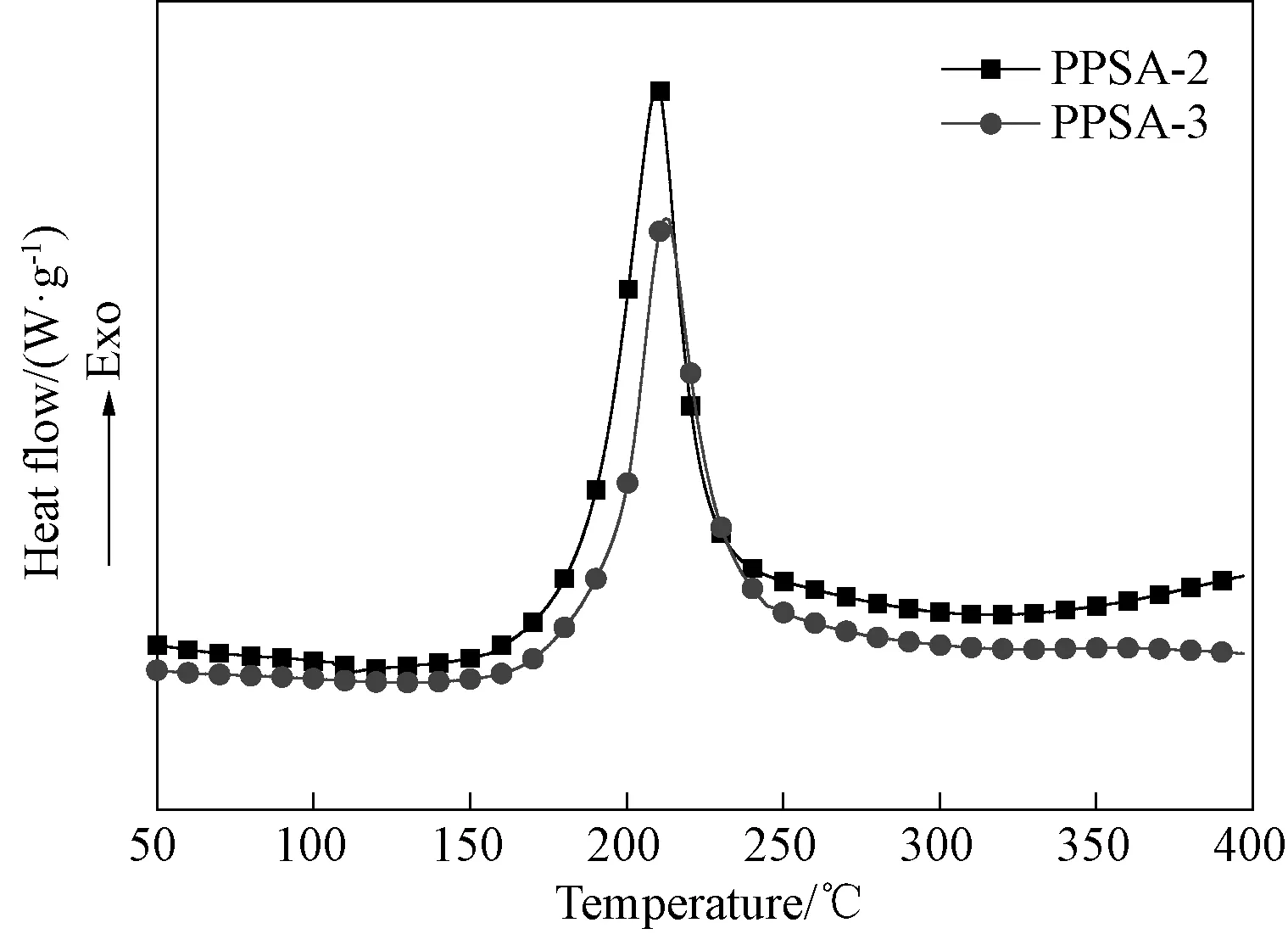

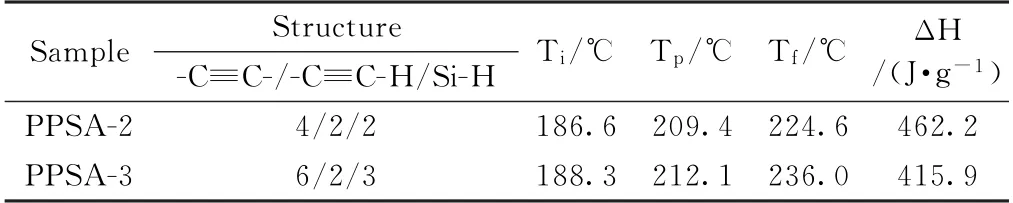

图4为PPSA 树脂的DSC曲线,其特征数值汇总于表2。从图可见,PPSA-2和PPSA-3的固化放热峰的起始固化温度(Ti)分别为186.6 和188.3 ℃,峰值温度(Tp)分别为209.4和212.1 ℃,PPSA 的固化放热峰随着内炔含量的增加向高温方向移动。并且相较于其他含Si-CH=CH2或Si-CH3基团的含硅芳炔树脂(Tp≈230 ℃),PPSA 的固化温度有所降低,这主要得益于Si-H 键的高反应活性[18]。但PPSA-3的Ti并没有随着Si-H 含量的增加而降低,可能是因为Si-Ph基团增加,其空间位阻效应导致链段刚性增大,活性基团间相互作用机会减少。

图4 PPSA 的DSC曲线Fig.4 DSC thermogram of the PPSA

表2 PPSA的DSC分析结果Table 2 DSC analysis results of the PPSA

3.3 PPSA的耐热性能

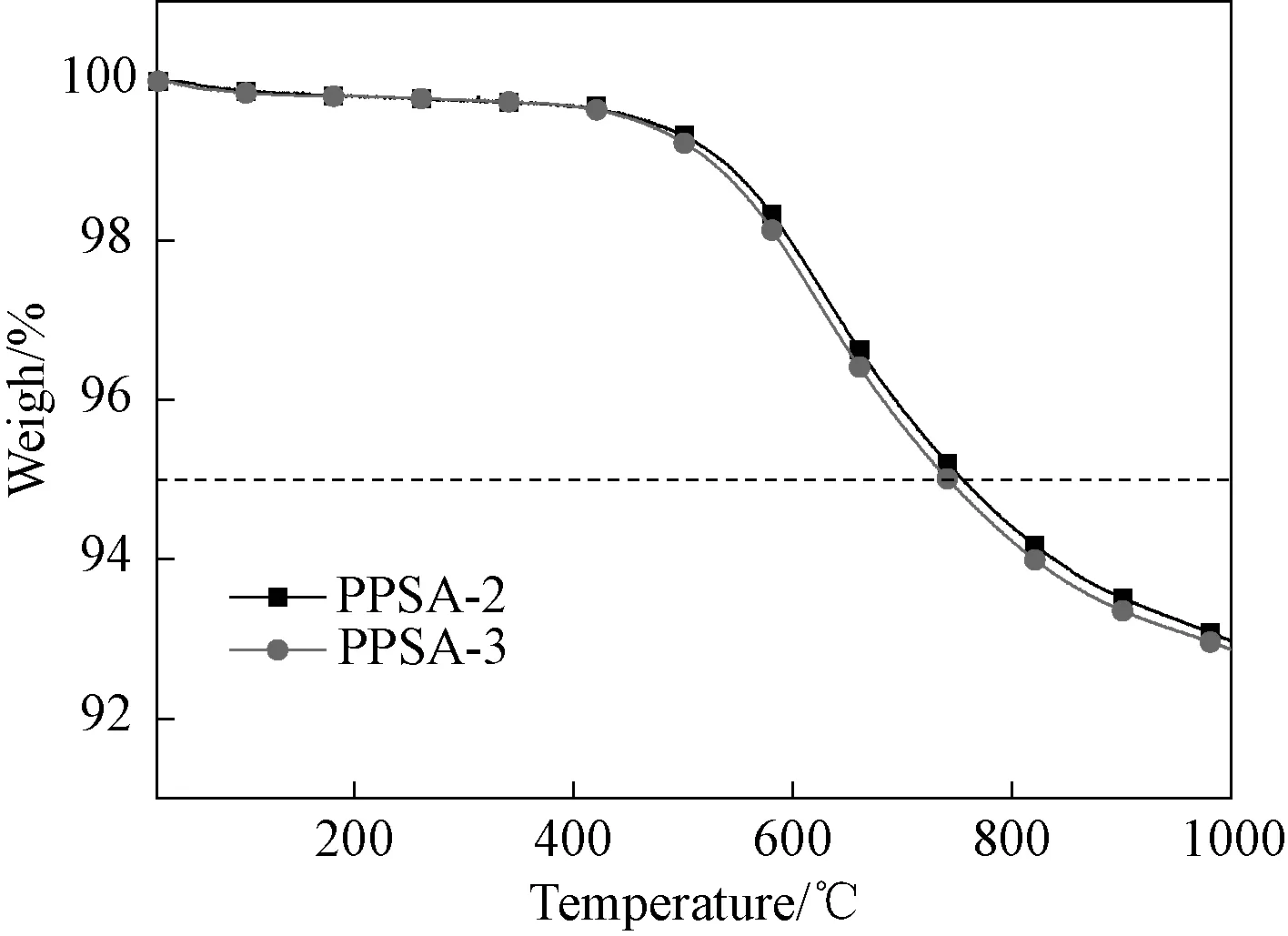

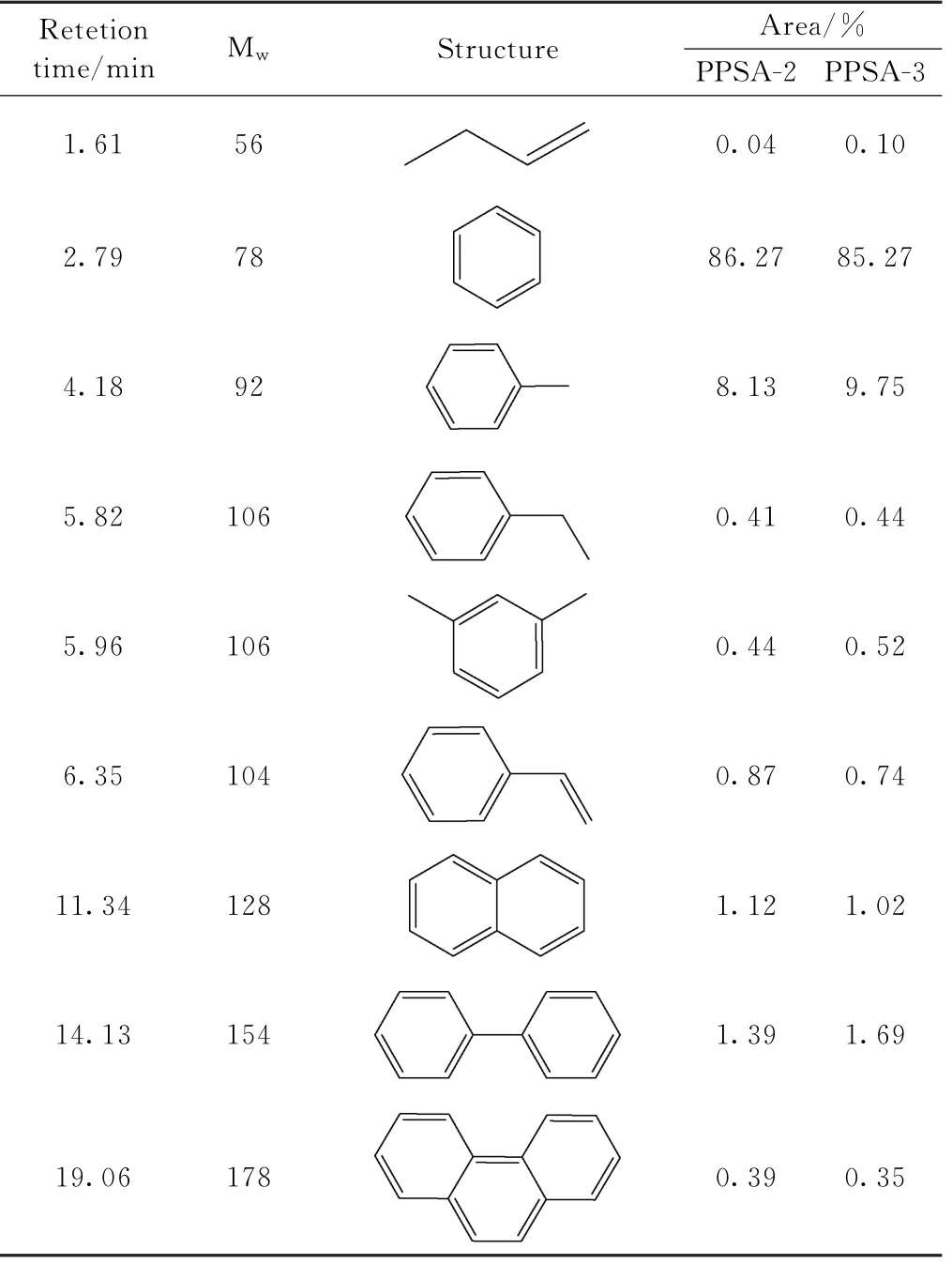

采用TG 分析法对PPSA 固化物的耐热性进行研究,其TGA 曲线如图5所示,其特征数据汇总于表3。从图可见,PPSA 固化物在500 ℃前质量损失小,几乎没有发生热分解。PPSA-2 和PPSA-3 的Td5分别为755 和742 ℃,1000 ℃下残留率分别为93.0%和92.9%,与传统的PSA[8-12]相比表现出优异的热稳定性。与含-(Me)Si(H)-结构的PSA-H 相比[10],含-(Ph)Si(H)-结构的PPSA 具有更高的耐高温性能,可能是得益于-(Ph)Si(H)-的高反应活性,Si-H 键与乙炔基发生了硅氢加成反应,提高了PPSA 树脂的交联密度,进而改善了其耐热性能。

图5 PPSA 固化物的TGA 曲线Fig.5 TGA curves of the cured PPSA

表3 PPSA固化物的TGA数据Table 3 TGA data of the cured PPSA

3.4 PPSA的耐高温结构形成机理

采用FTIR 对PPSA 的耐高温结构的形成机理进行研究,图6为PPSA 树脂固化过程的在线红外光谱图。图中3290 cm-1处为端炔的碳氢键(-C≡C-H)的非对称伸缩振动峰,2156 cm-1处为炔基的碳碳三键(-C≡C-)和Si-H 的伸缩振动重叠峰,两者的面积均随着温度的升高而逐渐减小。其中,升温至300℃时,端炔的-C≡C-H 的伸缩振动吸收峰基本消失,而内炔的-C≡C-的伸缩振动吸收峰强度明显降低,但依旧存在。这可能是Si-Ph的空间位阻效应导致了内炔的反应活性较低。

图6 PPSA 的原位红外图Fig.6 FTIR spectra of PPSA

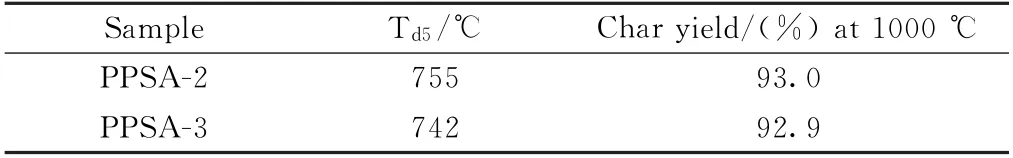

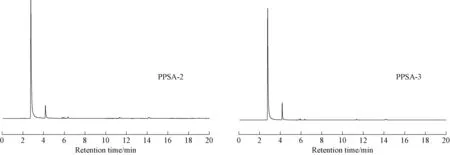

采用Py-GC-MS 对固化后PPSA 的裂解产物进行分析,探索其耐高温结构形成机理。固化后的PPSA 的裂解产物的总离子色谱图如图7所示,根据裂解气质色谱分析的裂解产物结构汇总于表4,其中裂解温度为750 ℃。

图7 PPSA 固化物在750 ℃下的裂解总离子色谱图Fig.7 Total ion chromatograms of the cured PPSA at 750 ℃

从表4可知,裂解产物大致可分为三类:(1)苯环类,如苯、联苯及其衍生物;(2)萘环及其衍生物;(3)菲类稠环及其衍生物。苯环类结构可能来源于树脂结构中的苯环基团和炔基的环三聚反应[15,19-20](如图8(a)所示),萘环和菲环等稠环类结构则可能来源于Diels-Alder反应[15,19,21-23](如图8(b)和(c)所示)。另外,Si-H 基团可与炔基发生硅氢加成反应[15,18]生成苯乙烯类结构,如图9所示。

对裂解产物结构进行分析,苯环及其衍生物在PPSA-2和PPSA-3 固化物中的含量分别为97.51%和98.41%;萘环及其衍生物的含量分别为1.12%和1.02%;菲类及其衍生物的含量分别为0.39%和0.35%。由此可知Si-H 含量增加,树脂固化物中苯环类结构的含量增加,而萘环、菲环等稠环类结构的含量减少。其中PPSA-3固化物中苯环含量的增加可能主要与-(Ph)Si(H)-含量的增加有关,而萘环、菲环等稠环类的减少可能是因为-(Ph)Si(H)-含量增加,Si-Ph的空间位阻效应阻碍了活性基团间的相互作用,减少了Diels-Alder反应的发生。

图8 PPSA 固化反应示意图:(a)环三聚反应,(b)和(c)Diels-Alder反应Fig.8 Schematic illustration of thermal cure reaction of PPSA:(a)cyclotrimerization,(b)and(c)Diels-Alder reaction

图9 硅氢加成反应示意图Fig.9 Schematic illustration of hydrosilation reaction

综上所述,PPSA 树脂在热固化过程中通过环三聚反应生成苯环、Diels-Alder反应形成萘环和菲等稠环类,PPSA 固化物的主要结构示意图如图10所示。

4 结 论

以1,3-二乙炔基苯和苯基二氯硅烷为原料,通过格氏试剂法合成线型聚(苯基硅烷-芳炔)树脂PPSA。采用FTIR 和1H-NMR 对该树脂的结构进行表征,采用DSC 与TGA 对树脂热固化行为和耐热性能进行研究,采用原位红外光谱和Py-GC-MS对其耐高温结构的形成机理进行研究。

表4 PPSA固化物的裂解产物汇总表Table 4 Pyrolysis products of the cured PPSA

PPSA 固化物具有优异的耐热性能,其Td5均达到740 ℃以上,1000 ℃热解残留率大于92%。表明在PSA 结构中引入苯基硅氢结构,可以显著提高树脂的耐热性能,合成的PDSA 都为液体,固化温度低,表现出良好的工艺特性。

通过原位红外和Py-GC-MS对PPSA 的耐高温结构的形成机理进行研究,可知端炔氢、内炔和硅氢基团等活性基团的反应程度随着温度的升高而逐渐增加,且Si-Ph的空间位阻效应导致了内炔的反应活性较端炔低。固化过程中,随着Si-H 含量的增加,-(Ph)Si(H)-的空间位阻效应阻碍了活性基团间的相互作用,树脂固化物中苯环类结构的含量逐渐增加,萘环、菲环等稠环类结构的含量逐渐减少。炔基的环三聚可形成苯环结构,Diels-Alder反应可以形成稠环类结构,Si-H 基团与炔基等不饱和键发生硅氢加成反应,可提高树脂的交联密度,进而提高树脂的耐热性能。

图10 PPSA 固化结构示意图 Fig.10 Schematic illustration of structures for cured PPSA