冲击片雷管与安全系统分体设计高压起爆能量衰减优化

刘园园,郑 松,康兴国

(西安机电信息技术研究所,陕西 西安 710065)

0 引言

电子安全系统是引信安全系统继机械式、机电式安全系统之后的第三代安全系统,它是伴随着冲击片雷管的发明而发展起来的,是国外自20世纪70年代以来积极研制、发展的新型武器引信安全系统[1]。该系统爆炸序列的初级起爆元件使用高能的冲击片雷管,雷管的起爆需要有数千伏和数千安的瞬间电压和电流。高压起爆回路是电子安全系统组成部分之一,通过放电产生瞬时大电流引爆冲击片雷管[2-3]。因此,冲击片雷管能否可靠起爆不仅与自身的起爆条件有关,也与高压起爆回路各参数有关。国内对近距离高压起爆能量传输高压起爆回路与冲击片雷管的能量匹配技术已经成熟,对于远距离高压起爆能量传输高压起爆回路与冲击片雷管的能量匹配技术鲜有研究;并且随着冲击片雷管与安全系统分体式起爆系统的出现,安全系统与冲击片雷管连接距离增大,部分起爆能量在连接线传输过程中损耗,冲击片雷管获得的能量如果小于自身最小起爆能量,冲击片雷管就不能正常起爆[4]。本文针对此问题,提出了冲击片雷管与安全系统分体设计高压起爆能量衰减优化方法。

1 理论基础

1.1 起爆回路理论

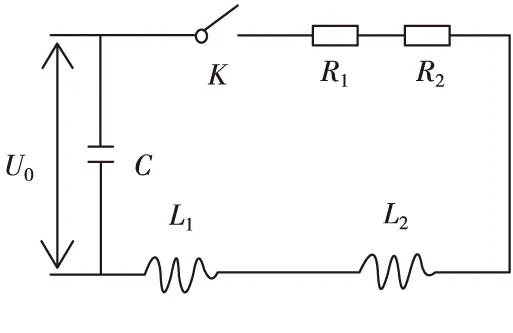

冲击片雷管与安全系统分体式起爆回路由高压电容、高压开关、冲击片雷管和传输电缆构成。其中爆炸箔的电阻为动态电阻,根据厂家提供的数据,桥箔电阻的动态范围仅为几个毫欧级别,且相比起爆回路总电阻很小,回路电阻对起爆电流的影响很小,因此可将其阻值看为固定值,并利用短路电阻代替爆炸箔电阻进行分析。起爆回路等效电路如图1所示[5]。

图1 起爆回路等效模型Fig.1 Equivalent model of detonation circuit

图1中,K是高压开关,C是高压电容,L1是高压电容、高压开关的总电感,L2是传输电缆的分布电感,R1是高压电容、高压开关和爆炸箔等效电阻的总电阻,R2是传输电缆的分布电阻,U0是高压电容的充电电压。回路的总电阻R=R1+R2,总电感L=L1+L2。起爆回路电流与时间的函数为[6]:

(1)

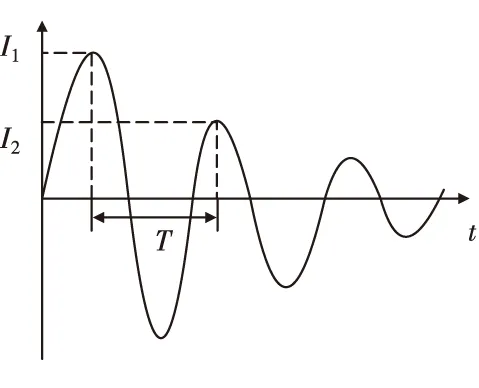

式(1)中,σ为电路衰减程度,ω为起爆电路谐振频率。起爆回路电流曲线如图2所示。

图2 起爆回路电流曲线Fig.2 Current curve of initiation circuit

起爆回路总电感L、总电阻R[7-8]:

(2)

式(2)中,I1、I2是前两个正向电流峰值,单位A;T是电流周期,单位μs。

1.2 起爆回路传输导线参数

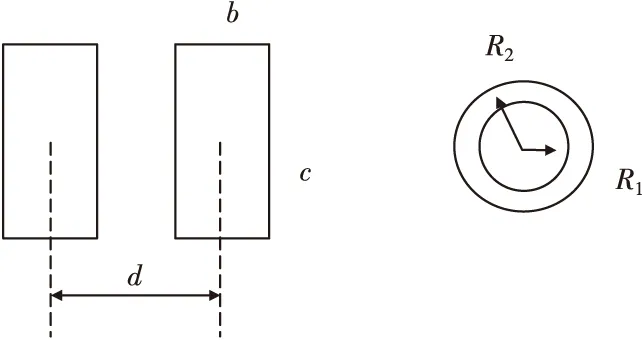

在起爆回路中,常见的传输导线有双绞电缆、同轴电缆和扁平电缆。不同类型电缆对应的电感值不同,对冲击片雷管的起爆效果影响也不同。其中,在相同传输距离的条件下,扁平电缆和同轴电缆的电感值相比于双绞电缆的电感值要低,高压起爆能量在其传输过程中的损耗比在双绞电缆传输过程中的损耗小,对冲击片雷管的起爆效果影响较低[9]。扁平电缆和同轴电缆截面图如图3所示。

图3 电缆截面图Fig.3 Cable section

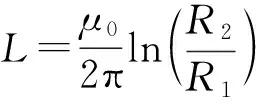

单位长度扁平电缆和同轴电缆分布电感计算公式如下:

(3)

(4)

式(3)、式(4)中,b为扁平电缆一层铜箔的厚度;c为扁平电缆一层铜箔的宽度;d为扁平电缆一层铜箔的中心距;R1为同轴电缆内芯导线的半径;R2为同轴电缆外芯导线的半径;μ0为真空磁导率,μ0=4π×10-7H/m。

电缆分布电阻计算公式:

(5)

式(5)中,ρ为常温下电缆的电阻率,ρ铜=1.75×10-8Ω·m;L为电缆的长度;S为电缆的横截面积。

2 分体式起爆回路高压起爆能量衰减优化

2.1 分体式起爆回路传输导线优化

分体式起爆回路中的总电阻和总电感的参数与远距离传输电缆有关,由于长电缆的接入,电缆的分布电感和分布电阻使得起爆回路的总电感和总电阻增加,部分起爆能量在电缆传输过程中损耗,在分体式起爆系统中该损耗是不可避免的,只能通过选用低参数的电缆来使损耗降低,由于回路总电阻对起爆电流的影响较小,总电感对起爆电流的影响很大,因此选用低电感值的电缆作为高压起爆能量的传输通道[10]。结合电缆生产厂家及电缆装配接口,几种可以使用的电缆分布电感如表1所示。

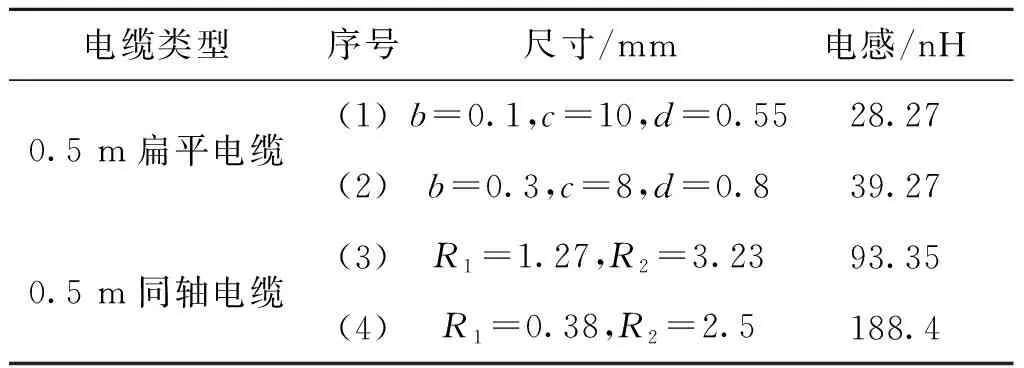

表1 电缆分布电感Tab.1 Cable distribution inductance

由表1可以看出,厂家现有的扁平电缆的分布电感值比同轴电缆的分布电感值低,并且扁平电缆的最小分布电感值仅为28.27 nH,因此选用电感值低的扁平电缆作为高压起爆能量传输通道来降低高压起爆能量在电缆传输过程中的损耗。从分布电感计算公式可看出,不同类型电缆的分布电感值主要与电缆绝缘层的厚度有关,电缆绝缘层的厚度越小,电缆的分布电感值越低。当同轴电缆的绝缘层厚度小于扁平电缆的绝缘层厚度时,在相同距离条件下,同轴电缆的分布电感值可能低于扁平电缆的分布电感值,但是由于目前同轴电缆的技术工艺限制,同轴电缆的绝缘层厚度基本都大于扁平电缆的绝缘层厚度,因此同轴电缆的分布电感值比扁平电缆的分布电感值高。

2.2 起爆回路模型建立及高压电容参数优化

2.2.1 起爆回路模型建立

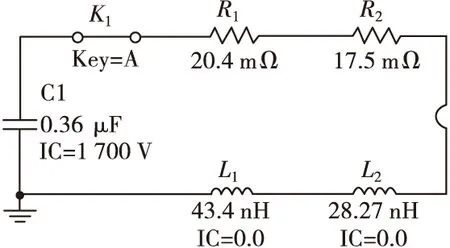

对(0.4±0.04)μF高压电容充电至1 700 V,利用示波器获得分体式起爆回路电流曲线,其中分体式起爆回路采用表1序号(1)中的扁平电缆,电缆长度为0.5 m。从示波器中分别读取前两个正向峰值电流I1、I2及对应的时间t1、t2,数据为:I1=2 960 A,I2=2 320 A,t1=270 ns,t2=1.28 μs,T=1.01 μs,I(t=200 ns)=2 800 A。将以上数据代入公式(2)中,可估算出分体式起爆回路的总电感L和总电阻R。表1中,0.5 m扁平电缆的分布电感L2为28.27 nH,分布电阻R2根据公式(5)可计算出为17.5 mΩ,分体式起爆回路模型如图4所示。

图4 分体式起爆回路模型Fig.4 Model of detonation circuit

从以上数据可以看出,在分体式起爆回路模型中,t=200 ns对应的起爆回路电流仅为2 800 A,而起爆回路中的冲击片雷管的起爆要求是在200 ns内回路电流达到3 000 A,因此冲击片雷管存在不能可靠起爆的问题,为了解决此问题应提高起爆回路电流的变化率,而起爆回路电流与分体式起爆回路各参数有关,分体式起爆回路为一RLC电路,起爆回路中的总电感和总电阻已经通过选用扁平电缆来减小,因此在选用扁平电缆作为高压起爆能量传输通道的条件下要提高起爆回路电流,只能通过对起爆回路中高压电容参数(充电电压U0、容值C)进行优化,以实现高压起爆能量在远距离电缆传输中可靠起爆冲击片雷管。

2.2.2 高压电容参数优化

基于分体式起爆回路模型,对回路中高压电容参数进行优化来实现冲击片雷管可靠起爆,具体如下。

1) 提高高压电容的充电电压U0

高压电容的充电电压U0表达式如式(6)所示,回路参数(C、R、L、t)不变,可以直接看出回路电流I与充电电压U0成线性正比关系,充电电压U0与回路电流i关系如下:

(6)

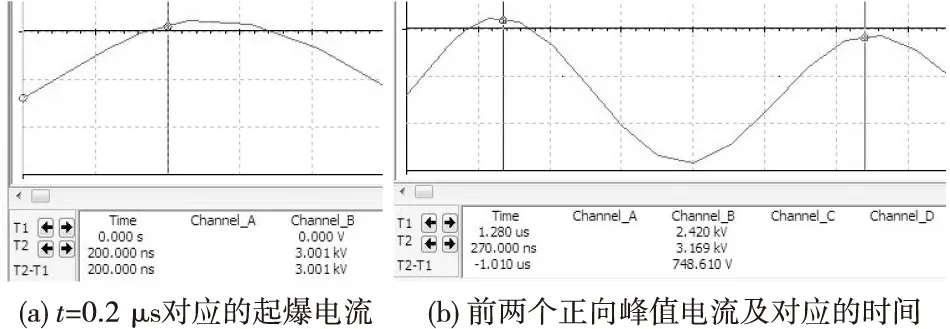

在分体式起爆回路仿真电路模型中,改变高压电容的充电电压U0,当高压电容的充电电压U0提高至1 834 V时,回路起爆电流刚好满足冲击片雷管的起爆条件。充电电压U0=1 834 V,对应的回路电流如图5所示。

图5 U0为1 834 V回路电流仿真图Fig.5 The simulation diagram of circuit current of U0=1 834 V

图5中,t=200 ns对应的起爆电流为3 001 A,起爆回路电流周期T未发生变化。因此,当充电电压U0≥1 834 V时,冲击片雷管能可靠起爆。但是充电电压U0的提高使高压电容器件必须具有较高的耐压值,并且高压电容器件附近的电磁场也随着充电电压U0的提高而增强,一些低压器件很容易受到强电磁干扰,在实际使用中常常出现工作异常甚至损坏,必须采取抗电磁干扰措施。因此,在保证起爆电路各器件正常工作的条件下,适当地提高高压电容的充电电压U0。

2) 提高高压电容C

根据式(1)可得起爆回路电流周期T:

(7)

从式(7)可以看出,高压电容C与起爆回路电流周期T成正比。回路参数(U0、R、L、t)不变,起爆回路电流i(t)为:

(8)

(9)

式(9)中,a、b为常数,且a、b>0。

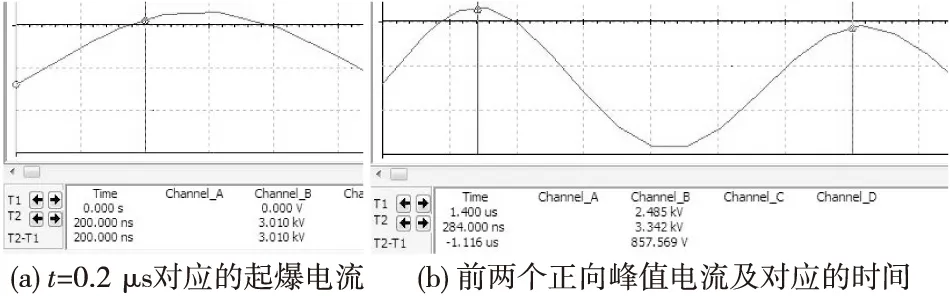

起爆回路电流I与回路电流周期T成正比,因此高压电容的容值C与起爆回路电流I成正比,提高高压电容的容值C可使起爆回路电流增加。在分体式起爆回路仿真电路模型中,改变高压电容C的大小,当高压电容C提高至0.44 μF时,回路起爆电流刚好满足冲击片雷管的起爆条件。C=0.44 μF对应的回路电流如图6所示。

图6 C=0.44 μF回路电流仿真图Fig.6 The simulation diagram of circuit current of C=0.44 μF

图6中,t=200 ns对应的起爆电流为3 010 A,因此,当高压电容C≥0.44 μF时,冲击片雷管能可靠起爆。但是增大高压电容C导致起爆回路电流周期T变大,起爆回路电流的变化率减小。当高压电容C增大到一定程度时,起爆回路电流的变化率很小,电流上升缓慢,t=200 ns对应的起爆电流不能使冲击片雷管起爆,并且随着高压电容C的提高,高压电容的体积变大,不利于电子安全系统的小型化发展,因此在保证冲击片雷管正常起爆的条件下,适当地提高高压电容的容值C。

3 实验验证

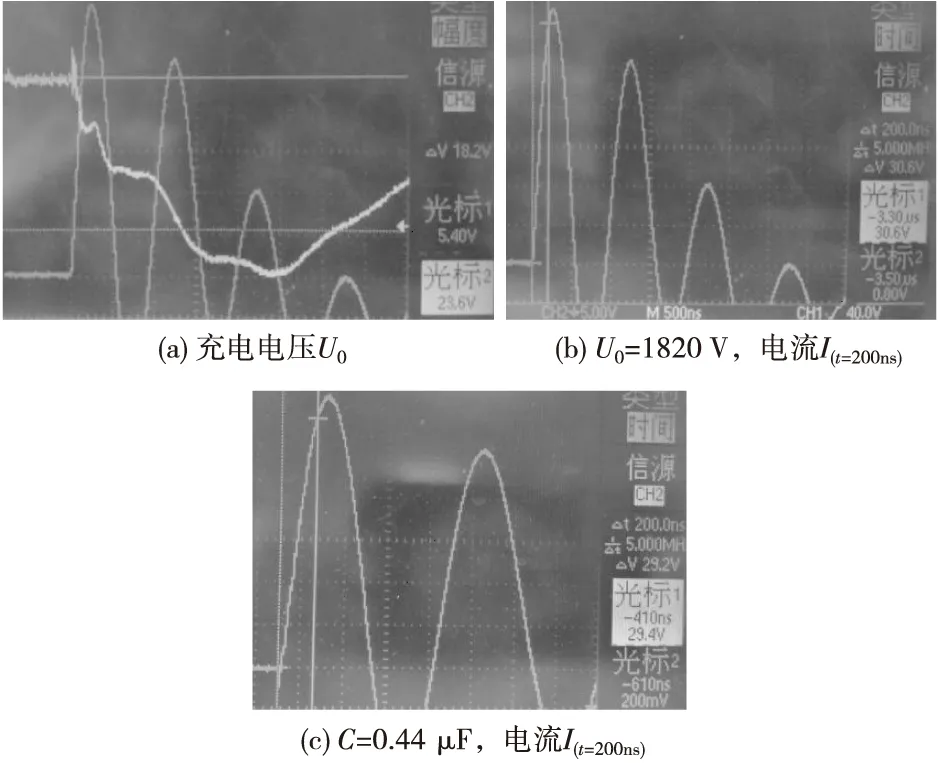

为了验证上述方法的正确性,对起爆回路进行实验测试,实验中起爆回路传输通路为表1序号(1)中的扁平电缆,分别改变起爆回路中高压电容的参数:

1) 将充电电压U0提高至1 820 V,充电电压U0如图7(a)所示,示波器采集的回路电流波形如图7(b)所示;

2) 将高压电容C提高至0.44 μF,选用两个0.22 μF高压电容并联获得0.44 μF的高压电容,示波器采集的回路电流波形如图7(c)所示。

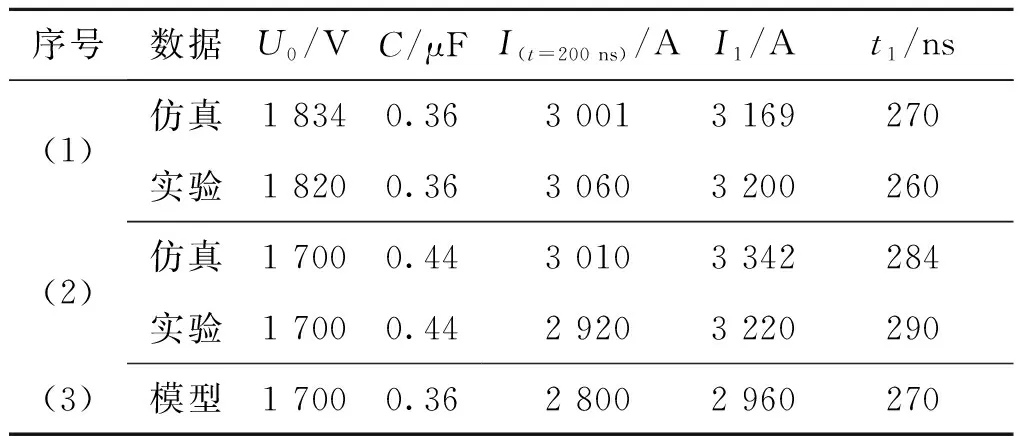

实验结果如表2所示。

图7 实测起爆回路电流图Fig.7 Measured current diagram of the detonation current

表2 实验数据与仿真数据对比Tab.2 Comparison of experimental data and simulation

仿真回路中充电电压U0=1 834 V与实验中充电电压U0=1 820 V的差异仅为14 V,该差异与示波器的测量精度与和测试方法有关。表2(1)中,充电电压U0提高至1 820 V时,回路电流第一个正向峰值电流I1提高至3 200 A,t=200 ns对应的电流提高至3 060 A;表2(2)中,高压电容C提高至0.44 μF时,回路电流第一个正向峰值电流I1提高至3 220 A,t=200 ns对应的电流提高至2 920 A。因此通过提高起爆回路中高压电容参数可以使回路电流增大,与仿真结果相符合。但是由于高压电容C的提高回路电流第一个正向峰值电流对应的时间t1增大至290 ns,起爆回路电流的变化率减小,电流上升缓慢,不利于冲击片雷管起爆。因此在保证冲击片雷管正常起爆的条件下,适当地提高高压电容的容值C。

4 结论

本文提出了冲击片雷管与安全系统分体设计高压起爆能量衰减优化方法。该方法首先对传输电缆进行优化,选用电感值低的电缆作为分体式高压起爆能量传输通道减小高压起爆能量在电缆传输过程中的损耗,并以此建立分体式起爆回路仿真电路模型,分别改变仿真回路中高压电容参数使回路电流提高至冲击片雷管能可靠起爆的最小电流。实验验证结果表明:在保证冲击片雷管正常起爆和起爆电路各器件正常工作的条件下,适当地提高高压电容C或者充电电压U0都可以使回路电流提高,实验结果与仿真结果符合。因此,在冲击片雷管与安全系统分体设计条件下,通过对传输电缆、高压电容的充电电压U0和容值C三者综合进行优化实现冲击片雷管可靠起爆的方案是可行的。