基于灰关联度的TC17切削力和表面粗糙度工艺参数优化

王 哲

(西安航空职业技术学院,陕西 西安 710089)

钛合金属于典型的难加工材料,切削加工过程中存在切削力大、切削温度高等特点,使表面质量难以控制。工艺参数是实际生产中用来调控加工状态的重要参数,包括切削速度、切削深度、切削宽度、进给量。国内外学者针对难加工材料的工艺参数的优化进行了大量研究。Abbas使用粒子群算法(PSO)优化TC4切削参数,得出切削速度为194 m/min,切削深度为0.1 mm,进给量为0.15 mm/r,能获得较好的材料去除率和表面粗糙度[1]。Behzad基于灰色关联度分析方法对铁镍基高温合金车削的表面粗糙度、刀具磨损和去除的材料量进行多目标切削参数优化,优化结果为切削速度为80 m/min,进给速度为0.1 mm/r,切削深度为1.5 mm[2]。Liying通过TC21钛合金车削正交实验,基于响应曲面原理建立表面粗糙度预测模型,采用遗传算法对不同表面粗糙度下的TC21钛合金高速车削参数进行优化[3]。程耀楠进行钛合金TC4铣削切削力试验研究,提出选择较大的切削速度和较小的切削宽度可以降低切削力[4]。王哲采用田口法分析法得出切削力和切削温度随着工艺参数的变化规律,通过信噪比分析得到工艺参数对切削力和切削温度的影响显著度[5]。赵夫超分析了不锈钢材料30CrMnSi切削过程中切削力的影响规律,得出当前角为12°,后角为7°,切削速度为90 m/min时,切削力最小[6]。王永鑫采用遗传优化算法进行了300M超高强度钢车削工艺参数优化,得到最佳工艺参数:糙主轴转速为813.576 r/min,进给量为0.128 mm/r,切削深度为0.1 mm[7]。张程焱进行7075-T6铝合金车削试验,建立试件表面粗糙度、表面残余应力经验预测模型,以材料去除率、表面残余应力和表面粗糙度为优化目标,基于遗传优化算法计算得到最优工艺参数[8]。

根据上述分析,目前对钛合金TC17铣削工艺参数多目标优化的研究相对较少。本研究以TC17高速铣削工艺为研究对象,采用田口分析法进行试验设计,分析切削工艺参数各因素对切削力、表面粗糙度的影响规律;并采用灰关联度分析进行切削力和表面粗糙度多目标工艺参数优化。优化结果可以为实际切削加工中工艺参数的选择以及加工结果的预测提供重要的理论依据。

1 试验规划

1.1 试验条件

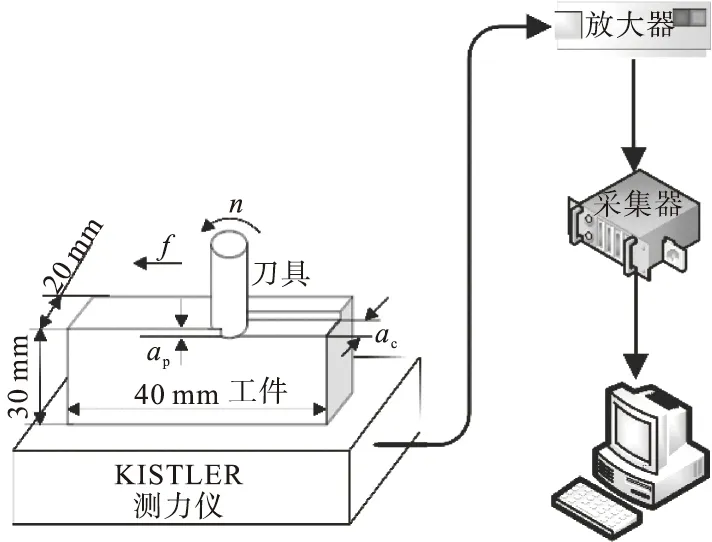

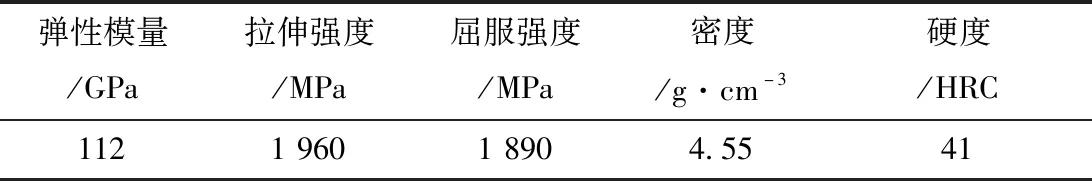

本次试验工件材料为TC17,试件大小尺寸为30 mm×20 mm×40 mm(见图1),其材料力学性能如表1所示[9]。试验在XH7132A加工中心上进行。选用直径为6 mm的YG6X整体硬质合金4刃立铣刀,刀具前角为8°,刀具后角为10°,采用顺铣加工方式、乳化液冷却。采用KISTLER-9119A动态测力仪、Kisler5080电荷放大器进行切削力数据的采集与处理,表面粗糙度轮廓仪对试件已加工表面进行表面粗糙度的测量。铣削试验系统如图1所示,X为进给方向,Y为刀具径向方向,Z为刀具轴向方向。采用表面粗糙度轮廓仪对试件已加工表面进行表面粗糙度测量。

图1 铣削试验系统图

表1 TC17材料的力学性能

1.2 试验设计

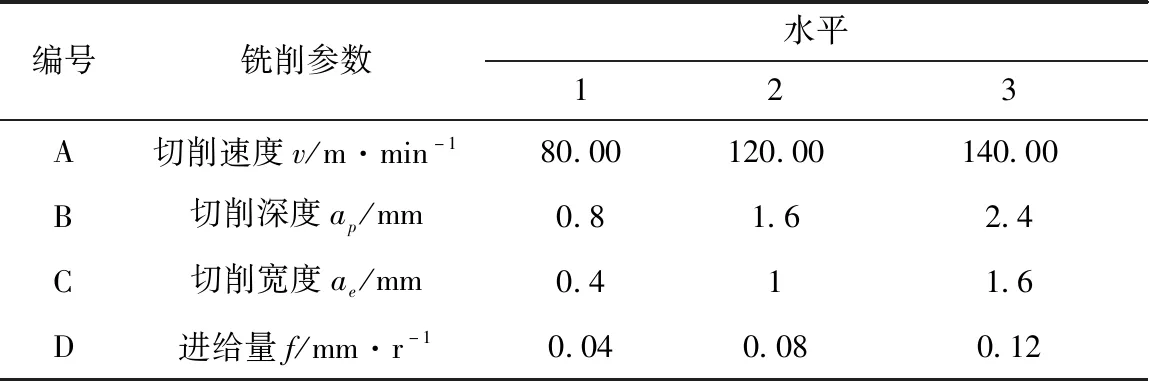

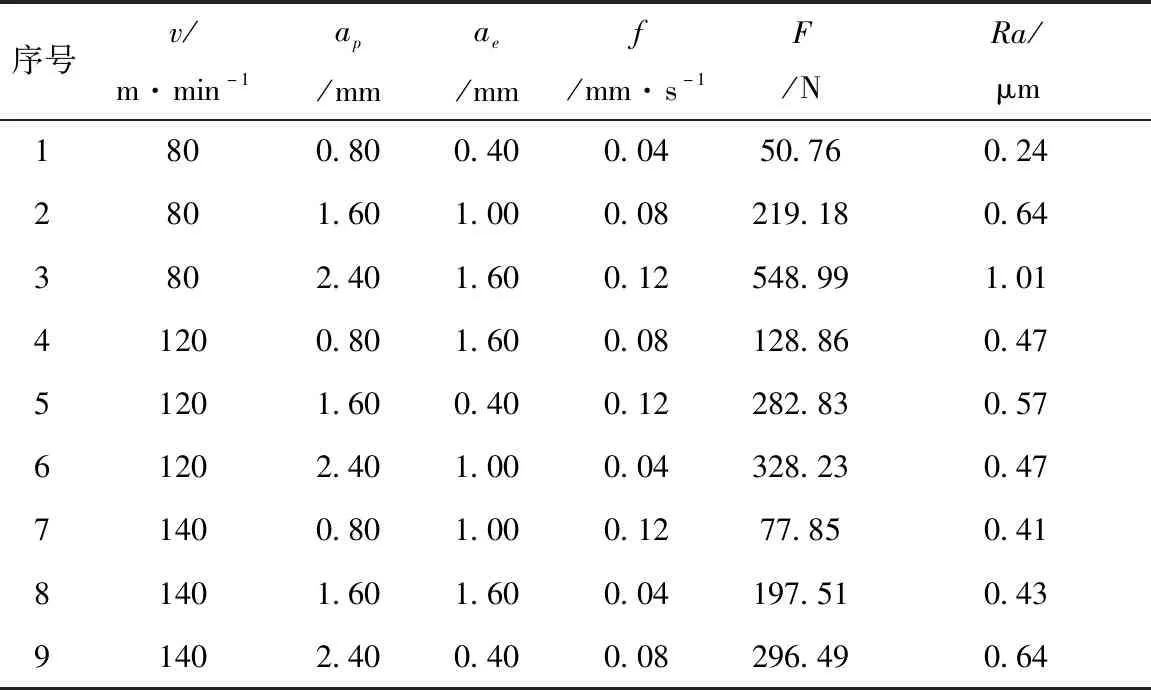

采用田口方法进行四因素三水平正交试验设计,选择铣削参数为切削速度v、切削深度ap、切削宽度ae和进给量f,各铣削工艺参数及对应水平如表2所示,不同试验方案及对应试验结果见表3。

表2 铣削工艺参数及水平

表3 试验方案及结果

2 结果分析

2.1 方差分析

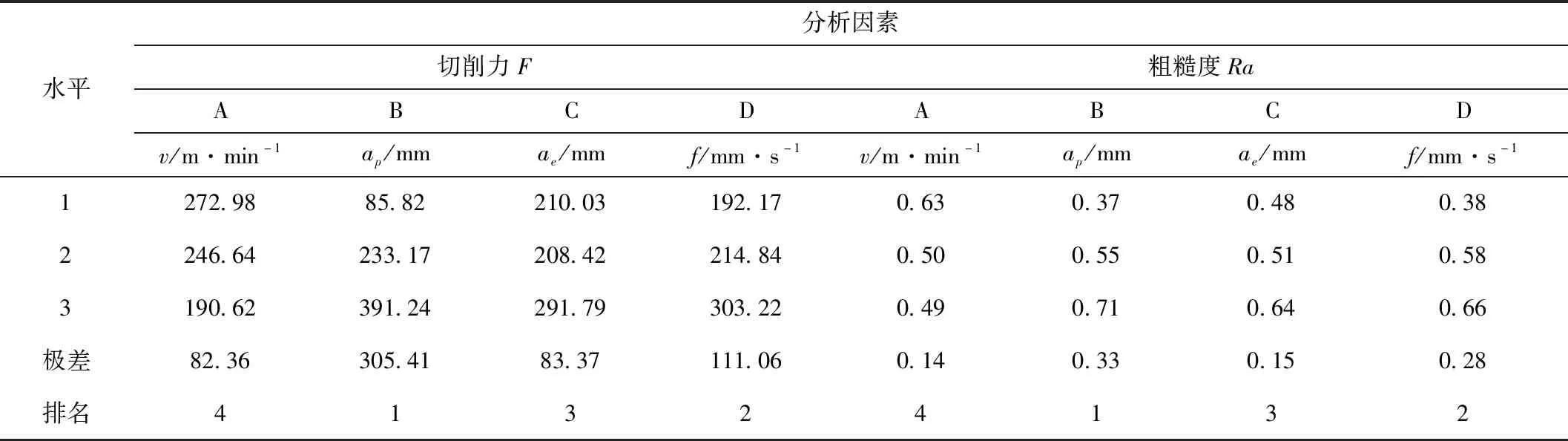

为了获得各铣削参数对切削力和表面粗糙的影响规律,采用极差分析方法计算出每个试验因素所对应水平的表面粗糙度以及切削力的均值,结果如表4所示。分析可知:各因素对切削力和表面粗糙度的影响显著性规律相同,最重要的影响因素是切削深度,其次是每齿进给量,第三是切削宽度,最后是切削速度。

表4 各因素水平的切削力和表面粗糙度的极差

2.2 灰关联度分析

为了对切削力和表面粗糙度同时进行优化,采用灰关联度优化方法将多目标优化问题转化为单目标问题,再优化求解[10]。其基本步骤为:对试验结果进行无量纲处理;分析无量纲处理结果得出灰关联系数;对灰关联系数平均值求解得到灰关联度。

首先,采用式(1)进行无量纲处理。

(1)

式中:xi(k)是第i组试验所得到的测试结果;i为试验组数,取1~9;k为每组试验所输出的性能特征参数个数,取1~2,yi(k)无量纲处理结果。

第二,计算灰关联系数,计算式(2):

(2)

式中:ξi(k)为第i组试验所对应的灰关联系数,ρ为分辨系数,其有助于提高关联系数之间的差异显著性,ρ∈(0,1)通常取0.5。

最后,根据式(3),通过计算每一个性能特征参数的灰关联系数平均值得到灰关联度,即

(3)

式中:γj为第i组试验所对应的灰关联度。

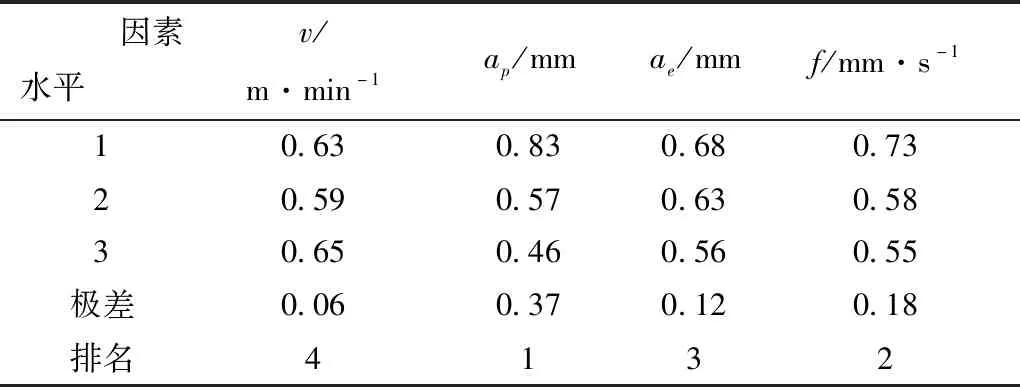

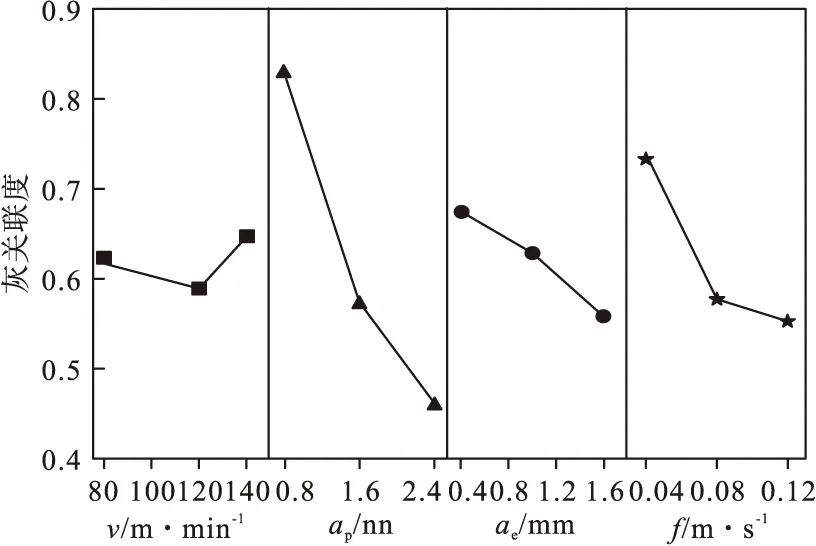

通过式(2)和式(3)分别计算出来的灰关联系数、灰关联度如表5所示。通过对表5中各因素水平的灰关联度进行计算,结果如表6所示。分析表6可知:对切削力和表面粗糙度多因素影响最显著的因素是切削深度ap,其次是进给量f,然后是切削宽度ae,影响最小的是切削速度v。通常,灰关联度越高,多目标加工输出特征越好。因此,根据图2各因素水平的灰关联系数变化图可知,切切削速度v增大时,对优化目标先减小后增大;随着切削深度ap、切削宽度ae、进给量f的增大,优化目标呈下降趋势。为了确保加工质量特性最佳,选择灰关联度最大的因素为最优参数。因此,获得最小切削力和最好表面粗糙度多目标优化工艺参数组合应选择为A3B1C1D1,即v=140 m/min,ap=0.8 mm,ae=0.4 mm,f=0.04 mm/s。

表5 灰关联系数和灰关联度

表6 各因素水平灰关联度分析

图2 灰关联度分析

3 结 论

根据田口分析方法设计四因素三水平正交TC17铣削试验,对每组试验的切削力和表面粗糙度进行测试,借助于信噪比分析方法进行工艺参数对切削力、表面粗糙度影响的显著度,并采用灰关联分析法进行多目标优化分析,可以得到如下结论:

(1)通过方差分析方法可知,工艺参数各因素对切削力和表面粗糙度的影响规律相同,影响最大的是切削深度,影响最小的是切削速度。

(2)灰关联分析法将最小切削力和表面粗糙度多目标优化转化为单目标优化,得到最优参数组合为v=140 m·min-1,ap=0.8 mm,ae=0.4 mm,f=0.04 mm·s-1。