正交胶合木墙体耐火极限试验及数值模拟

张晋 刘得龙 张强 白羽

(1.东南大学 混凝土及预应力混凝土结构教育部重点实验室,江苏 南京 211189;2.中衡设计集团股份有限公司,江苏 苏州 215021)

正交胶合木(CLT)是一种由奇数层(3至9层)实木锯材或结构复合板材正交叠放、胶合挤压而成的预制工程木板材产品[1- 2]。作为现代工程木产品,CLT具有承载力高、面幅大、尺寸稳定性好和符合绿色建筑理念等优势[3]。随着《多高层木结构建筑技术标准》的发布,CLT在多高层木结构建筑的应用也越来越多[4- 5]。由于CLT可燃,在建筑工程的使用过程中其抗火性能的优劣成为了工程设计人员关注的焦点问题[6],因此对CLT抗火性能的研究十分必要。

从20世纪90年代至今,国外学者已经对CLT板材的炭化速度、耐火极限开展了试验和理论研究,并取得诸多研究成果。Frangi等[7]和Schmid等[8]试验研究指出CLT墙体的炭化速度与层板的数量和厚度无关;耐火极限与持荷水平、层板的组成方式以及有无保护措施有关。Menis[9]研究表明未受保护的CLT楼板的炭化速度与EN 1995- 1- 2中规定的一维实木和胶合木的炭化速度(0.65 mm/min)相似。Klippel等[10]通过试验研究指出CLT墙体的炭化速度为0.64~0.74 mm/min,并发现CLT墙体在受火过程中不发生明显的层板脱落。Suzuki等[11]和Wiesner等[12]试验研究指出单面受火的CLT墙体由于不对称炭化而发生失稳破坏,同时发现当炭化层在横纹层中发展时,构件变形保持不变;当炭化层在顺纹层中发展时,构件变形才会增加。

国内对CLT板材的研究尚处于起步阶段,已有学者对CLT板材的力学性能和耐火极限进行了研究。付红梅[13]试验研究获取了速生杨木平面(滚动)剪切模量和剪切强度,并指出了平面(滚动)剪切破坏模式。张晋等[14- 15]试验研究发现当持荷比和楼板总厚度相同时,五层CLT楼板的耐火极限和平均炭化速率都高于三层CLT楼板。

对比国内外对CLT板材的研究发现,国内缺乏对国产CLT墙体抗火性能的理论和试验研究,同时国外学者所给出的试验结论和计算模型可能不适用于国产CLT墙体。为此本文开展了国产CLT墙体耐火极限的试验研究,对不同持荷比、层板数量的CLT墙体进行了耐火极限的试验;应用有限元软件ABAQUS进行数值模拟,并与试验结果进行对比分析,以验证数值模拟的有效性。

1 试验概况

1.1 试验设备和材料

CLT常温材性、常温承载力试验在南京工业大学木结构实验室进行,火灾试验在东南大学教育部重点实验室的大型垂直火灾炉中进行。试验所用木材为国产日本落叶松,材质等级为一级,含水率为12%±0.7%,密度为580±53 kg/m3。CLT构件采用PUR胶黏剂粘结,黏度9 Pa·s,施胶采用机械自动淋胶,施胶量200 g/m2。

1.2 常温材性试验及结果

为了确定制作CLT构件所用木材的力学性能,进行了以下材性试验。

(1)层间剪切试验

(2)顺纹抗压试验

(3)滚动剪切试验

表1 材性试验结果

1)CV表示变异系数。

1.3 试件尺寸和测点布置

(1)常温承载力和耐火极限试验的试件尺寸

由于试验设备不同,导致常温承载力试验和耐火极限试验试件尺寸不同,具体尺寸见表2。

由于CLT墙体的极限承载力试验的试件高度与耐火极限试验的试件高度不同,为确定耐火极限试件的极限承载力,可根据常温极限承载力的试验结果,按下式进行换算[16]:

式中:P、P0为耐火极限试验试件的荷载值、常温试验试件的荷载值;l、l0为耐火极限试验试件的有效高度、常温试验试件的有效高度;b、b0为耐火极限试验试件的宽度、常温试验试件的宽度。

表2 试件尺寸表

1)试件编号中,A、F分别表示常温极限承载力、耐火极限,3、5表示试件层板数目,-10、-20表示持荷水平(百分比)。

(2)位移测量

采用拉线式位移计测量试件的轴向位移和侧向位移,采样频率为0.2 Hz。

(3)应变测量

常温极限承载力试验中,在墙体半高处沿四周布置了标距50 mm的应变片,如图1(单位:mm)所示。应变采集使用东华DH3818静态应变采集系统,采样频率为0.2 Hz。

(4)温度测量

耐火极限试验中,采用K型热电偶测量火灾炉内炉温、构件内部温度,采样频率为5 Hz。热电偶的平面布置和埋置深度见图2(单位:mm)、图3(单位:mm)。

图3 热电偶埋置深度

2 试验结果及分析

2.1 常温极限承载力试验

2.1.1 试验准备

常温极限承载力试验在100 t的液压试验机上进行,试验的加载装置见图4(单位:mm)。为了防止加载过程中出现局部受压屈服,在墙体端部设置了U型套筒,U型套筒与墙体之间通过螺栓连接,同时在U型套筒上开槽并配合刀铰实现墙体铰接的边界条件。

墙体的加载分为预加载和正式加载:预加载的方法参见《木结构试验方法标准》(GB/T 50329—2012);正式加载的方法参考Wiesner等[17]的文献,加载速率取15 kN/min。

图4 常温极限承载力试验加载装置

2.1.2 试验现象

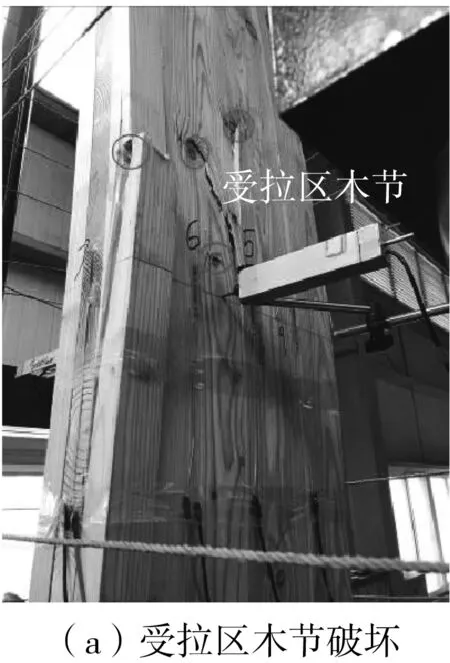

各试件的破坏模式和变形发展过程大致相同,以试件A3- 1为例,介绍试验现象:加载至95 kN时,试件与U型套筒之间相互挤压发出轻微的响声;加载至500 kN时,试件侧向变形明显,一侧位移计与试件脱离,侧向变形速率加快;加载至600 kN 时,试件中部传来持续的轻微声响;加载至649 kN时,荷载达到最大值,随着“轰”的一声巨响,试件丧失稳定性,侧向变形突变,外侧层板沿木节处被拉断,同时靠近底部支座处的横纹层层板发生滚剪破坏,裂缝沿胶缝向上贯穿,试验结束,试验照片见图5。

图5 常温极限承载力试验照片

2.1.3 荷载-位移曲线

试件的荷载-位移曲线见图6。

图6(a)、(c)中可知,A3、A5组试件的荷载-轴向位移曲线基本重合,轴向位移随荷载呈线性增加。将图中的曲线按线性函数进行拟合,计算出各试件弹性模量(不考虑横纹层)见表3。

荷载-侧向位移曲线以A5- 2为例进行说明,由图6(d)知,当荷载低于400 kN时,试件A5- 2侧向位移较小,二阶弯矩不大,荷载与侧向位移之间基本呈线性关系;当荷载大于400 kN时,随着荷载的增加,二阶弯矩加速增长,侧向位移快速增大,荷载-侧向位移曲线呈非线性关系。

试件A3- 1与A3- 2的荷载-侧向位移曲线存在较大差异,见图6(b),产生这种情况的因是:试件A3- 1在预加载过程中(预加载值取极限承载力估计值的1/50)试验机发生故障,试件在试验机上停留了56 d,期间产生的未知蠕变,导致侧向位移异常。

图6 荷载-位移曲线

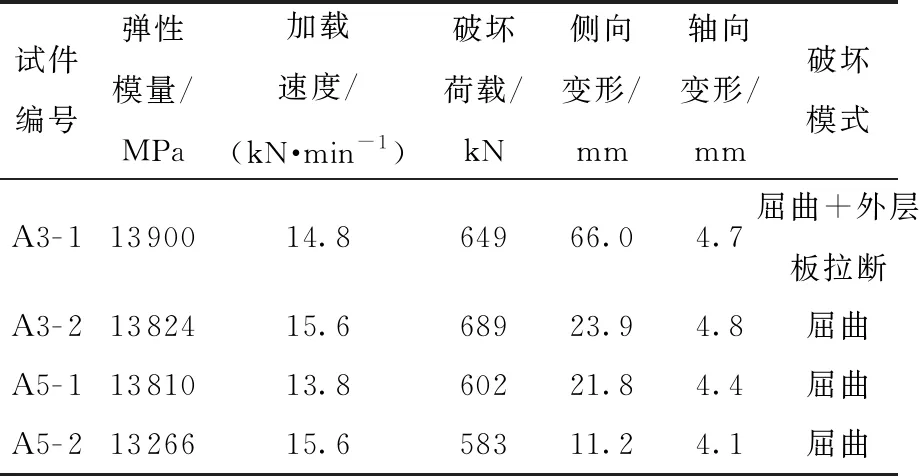

A3组、A5组试验结果见表3。

由表3知,A3组试件的破坏荷载大于A5组,分析原因为:沿受压方向,三层CLT墙体顺纹层厚度为70 mm高于五层CLT墙体的63 mm(大量研究表明,横纹层弹性模量强度都很小,对极限承载力的影响可以忽略[11,18]);同时三层CLT墙体的顺纹层板距离中性轴较远,截面的惯性矩更大;因此在常温下具有更大的极限承载力。

表3 A3组和A5组试验结果

2.1.4 荷载-应变曲线

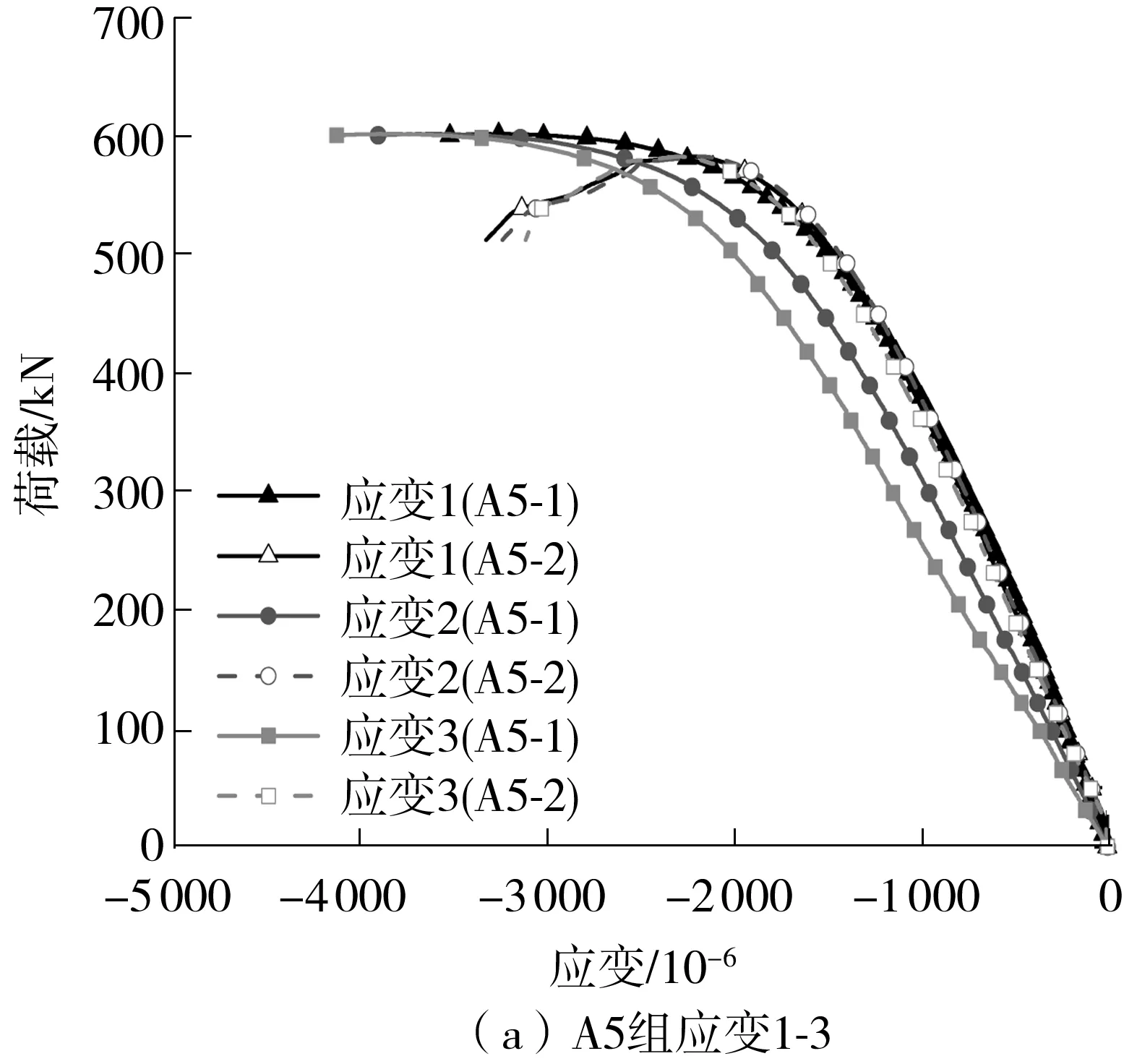

图7为A5组试件的荷载-应变曲线,A3组试件的荷载-应变曲线与A5组的类似,限于篇幅,此处仅以A5组为例作分析。

图7 荷载-应变曲线

由图7(a)知,试件A5- 1和A5- 2在达到最大极限承载力时,受压区应变平均值分别为-3 557×10-6和-2 221×10-6,由此可计算应力为-53、-45 MPa。图7(b)为A5组试件受拉侧的应变曲线,由图可知,在加载初期,墙体全截面受压,当荷载增加至550 kN时,二阶弯矩增大,墙体侧向位移快速增加,墙体逐渐由受压变为受拉。

2.2 耐火极限试验

2.2.1 试验准备

火灾试验的升温曲线采用ISO 834标准火灾升温曲线。为了实现墙体的单面受火,不受火面采用的保护措施见图8。

图8 不受火面的保护措施

耐火极限试验中,需对试件施加恒定荷载,为了使测量的轴向位移更准确,本文耐火极限试验采取的加载方式为:先按照15 kN/min的速度施加到极限荷载的30%并持荷5 min,检查位移计的工作状态,随后将荷载卸载至目标的持荷水平。

根据《建筑构件耐火试验方法》(GB/T 9978—2008)的规定,当构件满足下列条件之一可认为本试验中构件已达到耐火极限:一是极限轴向压缩变形量达到h/100,本文试件为30.3 mm;二是极限压缩变形速率达到3h/1 000,本文试件为9.09 mm/min。

2.2.2 试验现象

点火前,通过油泵控制千斤顶进行加载,待千斤顶和位移计的读数稳定后开始点火。受火约5 min后,由于木材的不完全燃烧和内部水分的蒸发,垂直炉上方有大量的烟气冒出;受火15 min左右,烟气逐渐减少,炉温逐渐升高。随着木材的逐渐炭化,试件的有效截面和弹性模量开始降低,轴向位移开始增加,轴向位移速率不断加快,试件受火后的照片见图9。

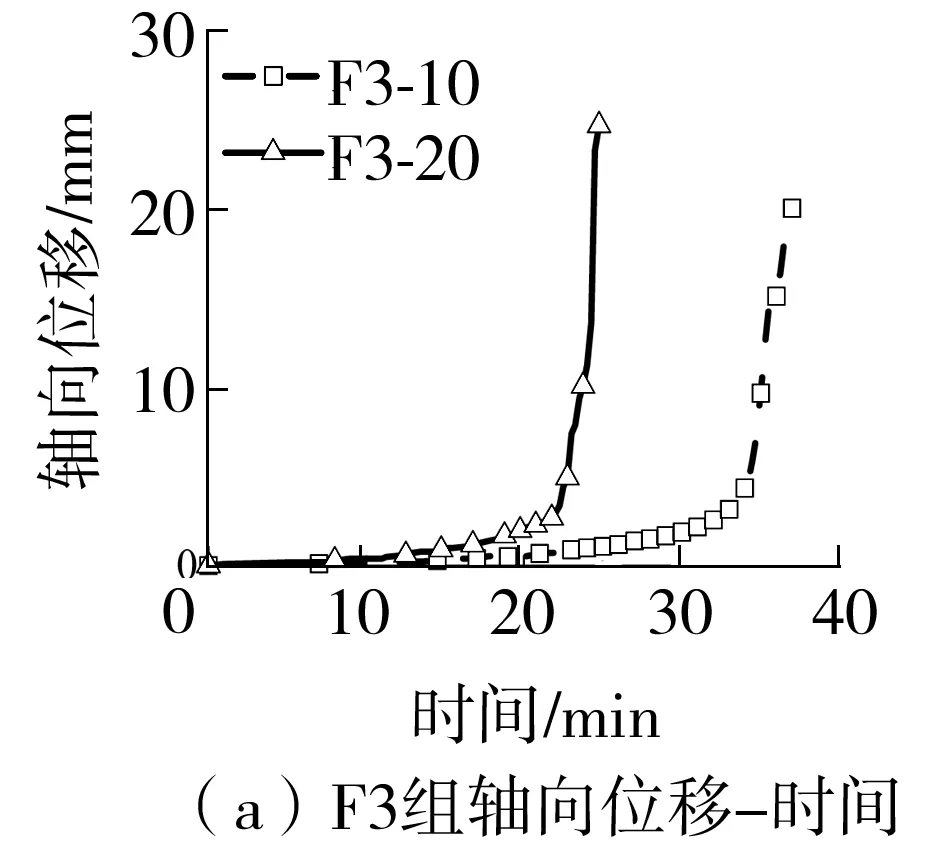

随着受火时间的增加,试件的有效截面和弹性模量不断减小,逐渐不能承受预加荷载。其中试件F3- 10在受火时间为35 min时,墙体的轴向位移开始急剧增大,油压表的读数开始迅速地下降,并且无法补压到预加荷载,表明CLT墙体达到耐火极限。试件F3- 20在受火时间为24 min时,墙体的轴向位移开始急剧增大,此时墙体已经无法持荷,试件达到耐火极限。试件F5- 10在受火时间为60 min时,轴向位移出现较明显的增加,补压后仍可持荷,在受火时间为64 min时,轴向位移开始快速增加,试件无法持荷,达到耐火极限。试件F5- 20在受火35 min后,轴向位移增加较为明显,49 min时轴向位移达到限值,试件达到耐火极限。

图9 试件受火后照片

2.2.3 位移-时间曲线

图10为耐火极限试验的位移-时间曲线,由图可知,试件F3- 10、F3- 20和F5- 10在受火时间为35 、24 和64 min时,墙体轴向位移变化速率分别为9.6、9.8和12.4 mm/min,超过变形速率限值,试件达到耐火极限。试件F5- 20在受火时间49 min时,轴向位移为30.4 mm,超过压缩变形量限值,试件达到耐火极限。

图10 F3、F5组的位移-时间曲线

2.2.4 温度分布

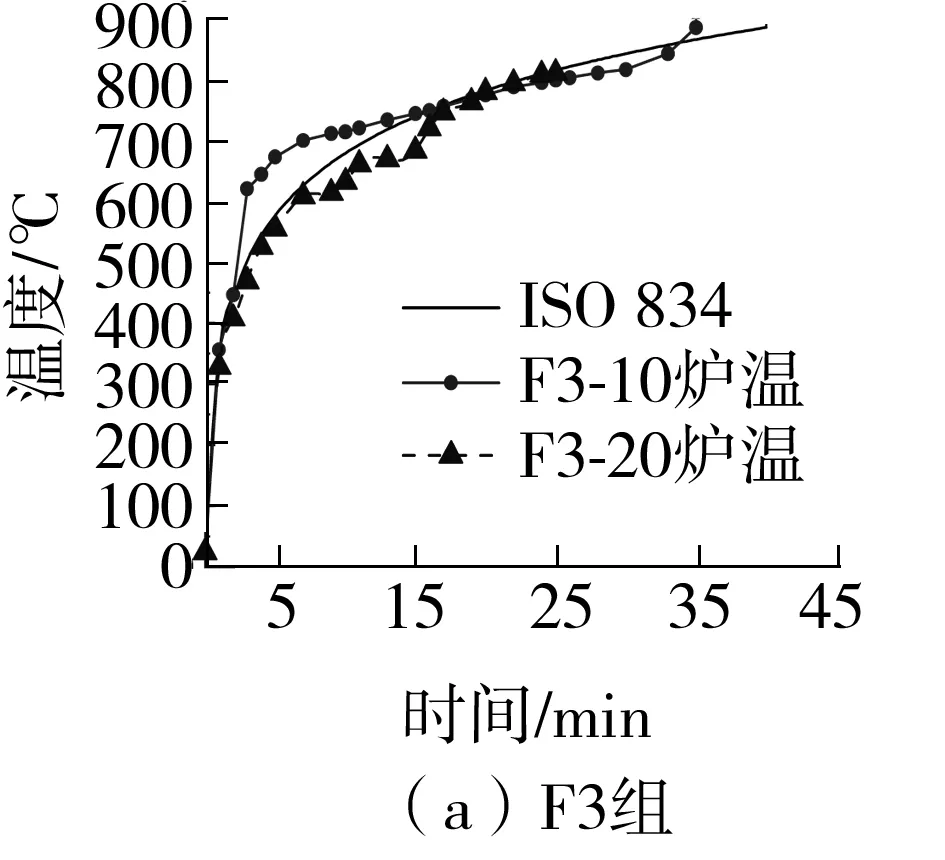

垂直炉中布置了25个热电偶用来记录炉内的温度变化情况,图11为试验中炉内的平均温度与ISO 834升温曲线对比情况,由图可知,炉温的平均值与ISO 834升温曲线整体吻合良好。

图11 试件炉温平均值与ISO 834升温曲线对比

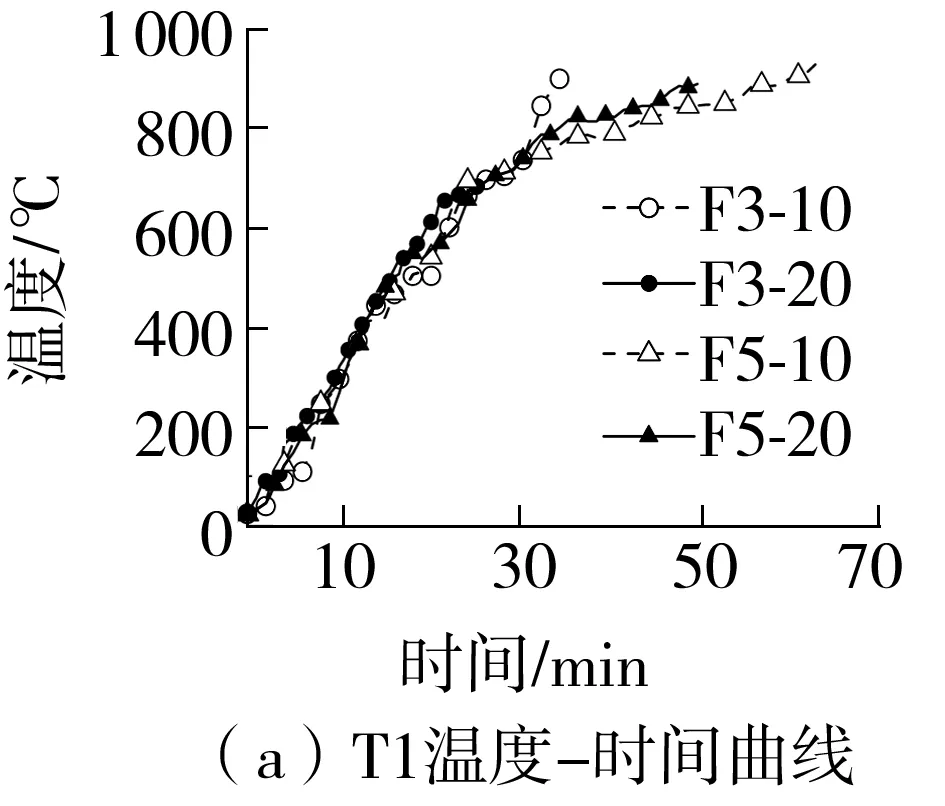

图12给出了F3组和F5组试件在相同埋置深度的热电偶实测温度。对比各测点的温度-时间曲线可知:

(1)不同的层板组成的CLT墙体在相同位置的温度分布基本相同,即层板的组成方式对墙体内部温度分布影响不明显。

(2)相同的层板组成的CLT墙体,在不同持荷水平下,试件内部温度分布基本一致,即持荷水平对试件内部温度分布影响不明显。

图12 试验测点温度对比

(3)测点温度随时间平稳增加,没有出现温度陡升,由此可知CLT墙体在受火过程中炭化层未脱落。

(4)除T1外,其他测点在温度达到100 ℃左右时,由于水分蒸发大量吸热,升温曲线出现温度平台,且距离受火面越远,平台段越长。

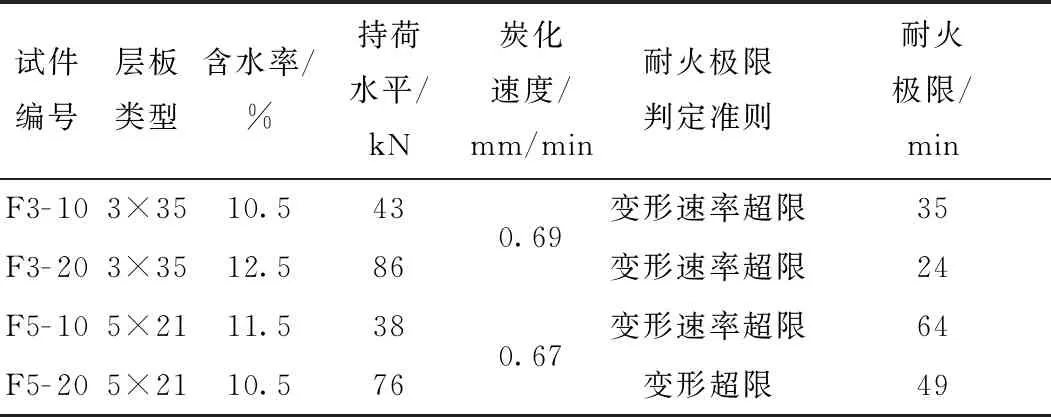

2.2.5 炭化速度和耐火极限

由于试验炉停火后,试件仍处于高温状态,不能及时取出,试件存在继续炭化的情况。因此待经过较长时间后将降温后试件取出时,已无法准确测量试件在达到耐火极限时的剩余截面。本文用埋置在试件内部的温度数据近似推算木材的炭化速度。根据欧洲规范EN 1995- 1- 2,以300 ℃作为临界炭化温度,将试件的温度数据整理拟合,见图13所示。

图13 试件的炭化速度

从图13可知,F3组和F5组试件的炭化速度约为0.69和0.67 mm/min,略高于欧洲规范中规定的0.65 mm/min。主要原因在于:层板之间存在贯通的缝隙,在火灾作用下,热量通过缝隙进入试件的内部,加速了木材的炭化,从图14中也可以看出,板材之间存在较大的缝隙。

图14 试件层板间缝隙

CLT墙体耐火极限试验结果见表4。

表4 耐火极限试验结果

从表4中可以看出:

(1)持荷水平对试件的耐火极限具有较大的影响。相同层板类型的CLT墙体,持荷小的试件耐火极限大。当持荷比由10%提高到20%时,F3组试件的耐火极限降低了31.4%;F5组试件的耐火极限降低了23.4%。

(2)层板的组成类型对墙体的耐火极限有较大的影响,持荷比相同的条件下,五层CLT墙体的耐火极限高于三层CLT墙体。10%的持荷水平下,五层墙体的耐火极限比三层墙体高45.3%;20%的持荷水平下,五层墙体的耐火极限比三层墙体高51.0%。

产生表4结果的主要原因为:

(1)持荷水平越低,试件抵抗破坏所需的有效截面就越小,因此可接受的受火时间就越长,即耐火极限高。

(2)由于三层墙体和五层墙体的炭化速度相差很小,可认为同一时刻具有相同的炭化深度。举例来说,当炭化深度达到35 mm时,对于三层墙体,其第1顺纹层(以受火面层为第1层,依次排序)完全丧失承载力,有效截面迅速减小为仅有第3层顺纹层的35 mm,截面的中性轴快速向背火面转移,截面的惯性矩迅速减小,从而导致承载力迅速下降;而同一时刻,五层墙体的有效截面仍然具有63 mm(3、4、5层),第4横纹层虽然弹性模量强度很小,但居于第3、5顺纹层之间,对形成截面的厚度、惯性矩依然起作用,故有效截面的厚度、惯性矩大于同时刻的三层墙体,承载力下降速度慢于三层墙体,即耐火极限高于三层墙体。

3 有限元分析

3.1 有限元建模方法及模型简介

3.1.1 木材本构和热工参数

木材是一种非线性的各向异性材料,为了正确反映木材的本构关系,采用课题组[19]编写的VUMAT子程序,木材的应力-应变关系见图15所示。

图15 木材应力-应变关系

计算时采用间接耦合的方法,温度场的计算仅涉及热传递分析,木材的热工参数按欧洲规范EN 1995- 1- 2中的建议取值。

3.1.2 常温极限承载力有限元模型

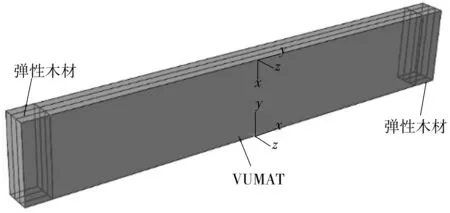

VUMAT子程序在计算时引入了单元删除的功能,为保证边界条件以及墙体两端接触关系的有效性,本文在墙体的两端均设置了100 mm的“弹性木材”,如图16所示。

图16 弹性木材的设置

参照《钢结构设计标准》以及《钢结构工程施工质量验收规范》中关于初始缺陷的要求,在分析时考虑了木构件的初始弯曲和初始偏心的影响。

3.1.3 耐火极限有限元模型

耐火极限分析模型采用间接耦合的方法,为保证后续结构场分析中边界条件与接触的完整性,温度场分析时,在墙体的两端均设置了250 mm的不受火区域(与耐火极限试验保持一致),见图17。

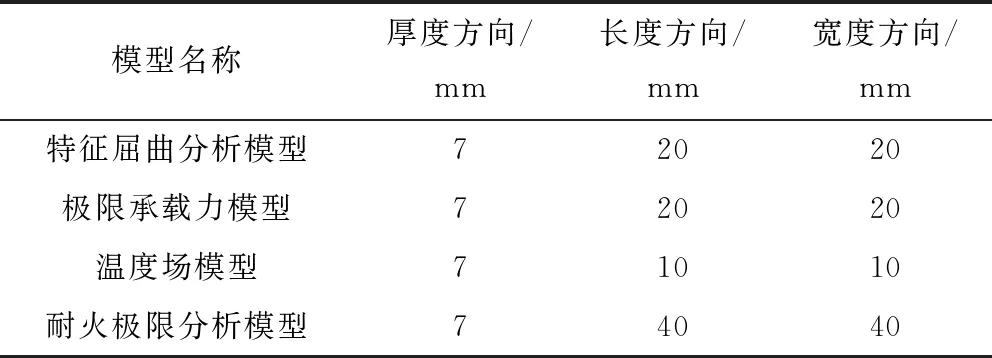

3.1.4 网格划分

网格划分应满足计算精度要求,同时又要减少计算成本,经多次试算得到比较理想的网格划分方式,见表5。

图17 有限元温度场模型

表5 有限元模型网格尺寸

3.2 CLT墙体常温极限承载力有限元分析

3.2.1 几何初始缺陷对墙体承载力影响研究

选取Schmid等[8]进行的CLT墙体常温轴心受压试验作为算例,试件平面尺寸为1 750 mm×300 mm,总厚度为95 mm(5×19 mm),两端铰接。试验结束时,测得屈曲强度28 MPa(文献[8]指出,评价力学指标时,只计入顺纹层面积),推算出极限承载力为484 kN。

本次数值模拟分两步进行:(1)通过线性屈曲分析,得到各阶屈曲模态和特征值;(2)在上一步分析的基础上引入几何初始缺陷,采用弧长法进行非线性屈曲分析。

本文中采用一致缺陷模态法引入几何初始缺陷。由于无法得知精确的几何初始缺陷,为考察缺陷的敏感性,模态缩放因子依次取L/2 000、L/1 000、L/500。分析结果见图18。

图18 算例的荷载-侧移曲线

由图18知,缺陷因子取L/1 000时,屈曲承载力计算结果误差很小,只有2.78%。因此本文中后续的常温极限承载力有限元分析中,采用一致缺陷模态法考虑几何初始缺陷的影响,缺陷因子取L/1 000。

3.2.2 荷载-位移曲线对比

图19给出了试验测得的荷载-位移曲线与有限元计算的荷载-位移曲线的对比情况。

由图19可知:

(1)对比极限承载力,试件A3组的有限元计算值为705 kN,试件A3组的试验均值668 kN,相对误差为5.3%,试件A5的有限元计算值为623 kN,试件A5组的试验均值593 kN,相对误差为5.1%。

(2)对比侧向位移,除试件A3- 1外,其余试件的有限元计算值与试验值吻合较好。产生试件A3- 1的试验结果的原因如前2.1.3节中所述。

图19 试验结果与有限元计算结果对比

3.3 CLT墙体耐火极限有限元分析

3.3.1 温度场对比

图20给出了F3组和F5组试件测点的温度实测值与有限元计算值之间的对比,由图20可知:

(1)试件接近耐火极限时,部分测点的温度试验值高于计算值(测点T1、T2、T3、T5和T6),原因有两个方面:一是层板之间存在的缝隙导致热量的进入,使得该处的测点温度较高;二是本文中在有限元计算时,采用间接耦合的计算方法,并未考虑结构场对温度场分布的影响,使得计算值低于试验值。

(2)实测温度和有限元计算值趋势吻合较好,有限元分析中,在100 ℃附近出现了较为明显的台阶,与试验结果相符,因此可以通过有限元软件预测试件内部温度的分布情况。

根据不同时刻的有限元炭化深度结果计算出炭化速度,见图21。

图21 炭化速度试验值与有限元分析结果对比

从图21可知,在受火前期,有限元分析得到的炭化速度计算值高于A3组试验值。随着受火时间的增加,炭化速度计算值逐渐降低,在受火20 min后低于A5组试验值,受火30 min后低于A3组试验值。综上所述,整个受火过程,有限元计算的炭化速度平均值为0.62 mm/min低于试验平均值0.68 mm/min,计算值与试验值误差小于10%,有限元可以较好的模拟炭化速度。

图22为试件的位移-时间曲线对比情况,从图中可以看出,有限元计算值和试验值在发展趋势上吻合较好。由于有限元分析中假定木材为理想无瑕疵的木材,所以有限元计算得到的耐火极限值均高于试验值。但误差均小于15%,在可接受的范围内,见表7。

图22 F5组试件的位移-时间曲线

表7 耐火极限模拟值及误差

3.3.2 应力分布与破坏模式

图23为试件F5- 20各时刻下墙体半高处横截面的应力分布情况。由图可知,受火前截面的应力分布较为均匀,见图23(a);随着受火时间的增加,试件逐渐炭化,有效截面减小,偏心距增加,轴心受压转为偏心受压,截面上的应力逐渐增大,达到耐火极限时,墙体半高处的最大拉应力为37 MPa,最大压应力为40 MPa,见图23(b)。

图23 试件F5- 20横截面的应力

图24为试件达到耐火极限时的破坏模式。从图中可以看出,墙体出现明显的弯曲变形,这与耐火极限试验中观察到的现象一致。

图24 试件的破坏模式

4 结论

1)墙体的长细比较大,常温下极限承载力试验中,均发生了屈曲破坏;三层CLT墙体的极限承载力高于五层CLT墙体的极限承载力。

2)试件轴向位移随荷载增加近似呈线性增加;侧向位移在荷载施加到极限荷载的80%~90%时,由于偏心距的存在以及二阶弯矩的作用,侧向位移快速增加。

3)受火后的CLT墙体,由于层板的不断炭化,试件由轴心受压转为偏心受压,试件达到耐火极限的形式为:轴向位移变化速率超过限值(试件F3- 10、试件F3- 20和试件F5- 10)或者轴向变形超过限值(试件F5- 20)。

4)墙体试件的耐火极限与层板组成类型和持荷水平有关。在相同持荷水平条件下,五层CLT墙体的耐火极限高于三层CLT墙体;在相同层板组成类型条件下,持荷水平高时耐火极限小。

5)由极限承载力模拟结果可知:有限元计算的极限承载力与试验值偏差只有5%左右,有限元模型可以较准确的推算试验结果;由耐火极限模拟结果可知:有限元计算的试件耐火极限与试验值的相对误差均在15%以内,有限元分析可以较好地预测试件内部温度发展趋势与破坏模式。