1-己烯共聚改性高密度双峰聚乙烯试生产研究

张 超

(中国石化上海石油化工股份有限公司先进材料创新研究院,上海 200540)

聚乙烯是目前世界上产能最大、应用最广泛的聚烯烃树脂,可分为高密度聚乙烯、低密度聚乙烯和线性低密度聚乙烯[1]。聚乙烯管材料是聚乙烯的一个重要应用领域,具有耐化学腐蚀性、耐低温性等特点,广泛应用于城市市政建设、农业生产等领域[2]。聚乙烯管材料前后经历了三个阶段的发展:第一阶段相当于现在的PE63以下等级;第二阶段相当于现在的PE80级;第三阶段为性能更加优异的PE100级[3]。PE100级管材料兼具优异的熔体流动性、耐候性和独特的抗快速开裂延伸、抗慢速开裂增长性能[4]。在聚乙烯生产过程中,加入的共聚单体链越长聚合物综合性能越优异[5]。以1-己烯代替1-丁烯生产高性能聚乙烯,市场发展前景广阔,受到越来越多生产企业的青睐。

随着市场需求的变化,产品的不断升级和创新显得越来越重要。对现有装置进行技术革新,改善产品品种单一、性能不够优异的现状,具有重要的战略意义和较高的经济效益。中国石化上海石油化工股份有限公司塑料部双峰聚乙烯装置(简称4PE装置)引进北欧化工公司“Borstar”双峰聚乙烯技术专利,可生产相对分子质量呈双峰分布的聚乙烯[6]。双峰分布聚乙烯是指相对分子质量呈双峰分布的线形、支化聚合物的共混物,其短的聚合物链起到分子间的润滑作用,以改善加工性能,而长的聚合物链则保证了材料的机械性能,因此材料兼具优异的加工性能和机械性能。

1 试生产过程分析

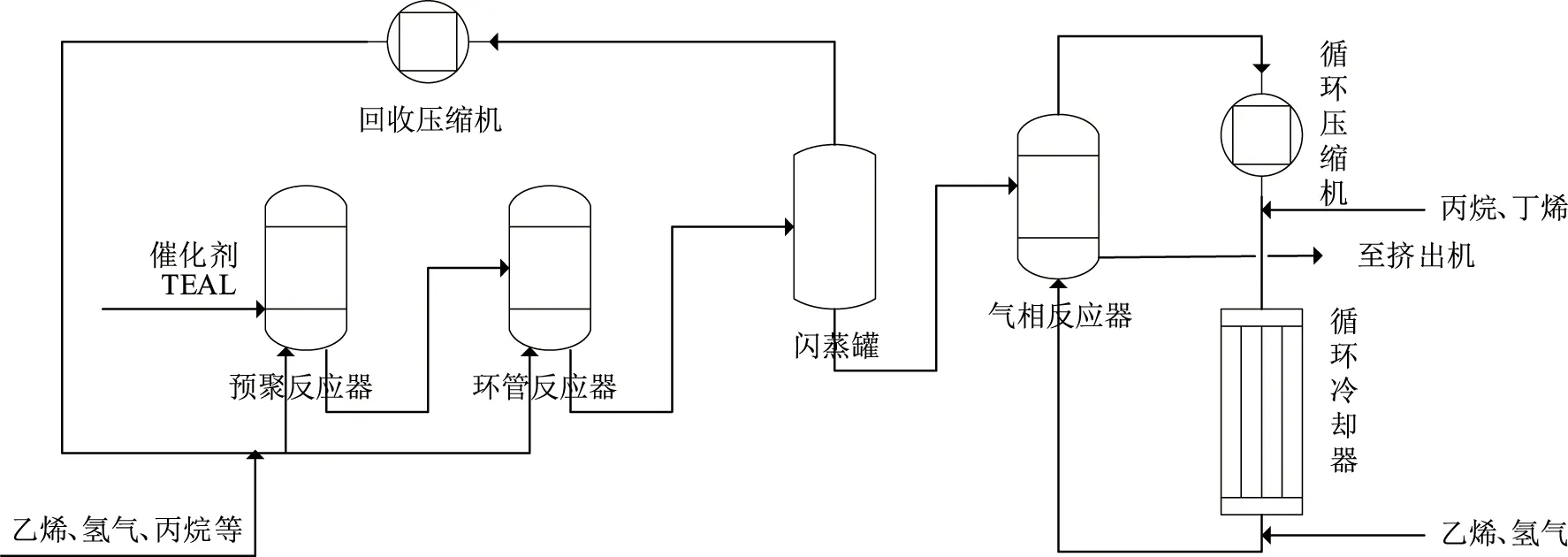

4PE装置简要工艺流程如图1所示。气相反应器是聚乙烯生产工艺的关键环节,各种牌号聚乙烯产品的生产、切换以及相对分子质量分布、熔融指数、密度等产品性能指标均是通过控制气相反应器的聚合反应工艺参数得以实现的。4PE装置于2019年4月22—26日成功开展了1-己烯共聚改性高密度双峰聚乙烯产品的试生产工作。4月22日,关闭气相反应器1-丁烯进料,同时向气相反应器加入1-己烯,开始此次试生产;4月26日,1-己烯切回1-丁烯,试生产结束。对试生产期间的工艺数据及产品质量、性能指标进行了分析,粉料采样点在V417,粒料采样点在T745。

图1 双峰聚乙烯装置主要工艺流程

1.1 气相反应器1-己烯物质的量分数

试生产期间,1-己烯进料量为480~500 kg/h,气相反应器循环气中1-己烯物质的量分数变化如图2所示。从图2可以看出:试生产循环气中1-己烯物质的量分数上升至稳定值,即完全进入1-己烯生产的状态所需时间大约为10 h,最终1-己烯物质的量分数维持在0.7%左右。根据理论条件下的分析可知,提高初始1-己烯进料量,可以有效减少气相反应器1-己烯物质的量分数到位时间。

图2 气相反应器循环气中1-己烯物质的量分数变化

1.2 气相反应器1-己烯/乙烯物质的量比

在试生产期间,1-己烯/乙烯进料比通过共聚产品中1-己烯物质的量分数和全程转化率确定,其中1-己烯物质的量分数通过表征(北欧化工)牌号确定。1-己烯全程转化率为96%,损耗主要是因为共聚单体溶解在聚乙烯粉料中带到脱气工段所致。通过计算发现,3/5的消耗源自聚乙烯粉料出料中溶解的1-丁烯。由对比计算可知,1-己烯在聚乙烯粉料中的溶解度为1-丁烯的8倍,故1-己烯的全程转化率为85%。因此在试生产期间,1-己烯/乙烯进料比保持在28~29 kg/t内。

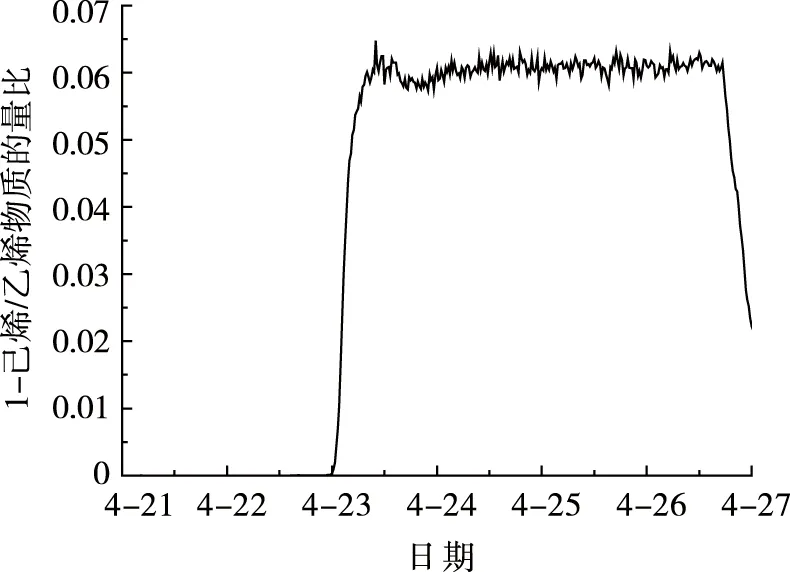

气相反应器循环气中,1-己烯/乙烯物质的量比通过竞聚率计算得到的循环气组成确定,变化趋势如图3所示。从图3可以看出:同循环气中1-己烯物质的量分数变化趋势相似,1-己烯/乙烯物质的量比随着1-己烯物质的量分数的增加,上升至稳定值所需时间接近10 h,最终稳定在0.06左右。

图3 气相反应器循环气中1-己烯/乙烯物质的量比变化情况

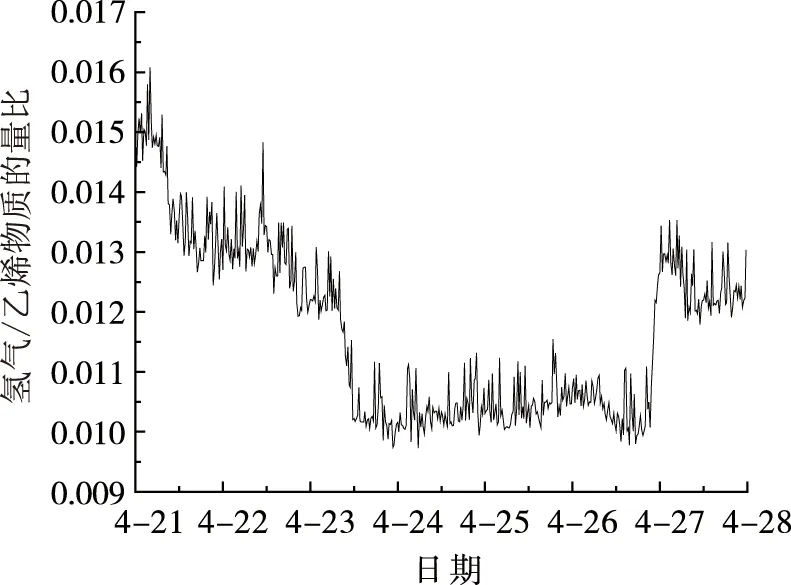

1.3 气相反应器氢气/乙烯物质的量比

气相反应器循环气中氢气/乙烯物质的量比与聚合物的相对分子质量控制密切相关。试生产期间,气相反应器循环气中氢气/乙烯物质的量比变化趋势如图4所示。此次试生产,氢气/乙烯物质的量比控制在0.009~0.012,比正常1-丁烯共聚生产期间要低一些。

图4 气相反应器循环气中氢气/乙烯物质的量比变化情况

1.4 气相反应器产率比

在双峰聚乙烯工艺中,环管反应器与气相反应器串联,且两反应器均可单独操作。其中,环管反应器负责生产双峰聚乙烯的低相对分子质量部分,气相反应器则负责生产双峰聚乙烯的高相对分子质量部分。根据需要,通过控制反应器的产率比,可以达到控制产品的相对分子质量及相对分子质量分布的目的。如果需要提高高相对分子质量聚合物的含量,则需要提高气相反应器产率比,反之亦然。试生产期间,气相反应器产率比变化趋势如图5所示。结合气相反应器1-己烯物质的量分数、1-己烯/乙烯物质的量比变化趋势图,可知在稳定生产期间,反应器产率比维持在53%~55%。

图5 气相反应器产率比变化趋势

2 试生产期间产品质量分析

2.1 熔融指数和密度

熔体流动速率(简称MFR),也被称作熔融指数,是借助熔融指数仪,在一定的温度和压力下,在10 min内通过标准毛细管的熔料质量(以g计)。聚乙烯树脂熔融指数是表征其流动性的重要技术指标,反映了聚合物相对分子质量的大小,可用于指导生产、加工和成型过程的质量控制、工艺选择等[7]。氢气是聚合反应的链终止剂,通过控制氢气/乙烯物质的量比可以调节相对分子质量的大小。相对分子质量的提高可以提高分子链的取向度,使聚合物的抗冲击强度、剪切强度、抗应力开裂性能和伸长率得以改善,但是产品的加工性能降低。因此在控制熔融指数的过程中,要综合平衡产品的物理性能和后期加工性能。

密度主要是通过聚合反应过程中1-己烯/乙烯物质的量比来控制的。在聚合过程中,共聚单体1-己烯的加入会影响聚乙烯的结晶,但由于其加入量不高,共聚物仍能结晶,保持较高的密度。聚合物密度增加,产品的硬度、拉伸屈服强度和热稳定性随之得到改善,但过高的结晶度会增加材料的脆性,冲击强度随之下降[8]。

对聚合物V417的粉料熔融指数(以下简称粉料指数)、粉料密度和T745的粒料熔融指数(以下简称粒料指数)、粒料密度进行了分析。

2.1.1 V417的粉料指数和粉料密度

试生产期间,V417的粉料指数和粉料密度的变化趋势如图6所示。对于V417粉料指数,其最大值为0.30,最小值为0.23,变化波动较小,粒料指数平均值较低,为0.25。对于V417粉料密度,最大值为0.954 1 g/cm3,最小值为0.953 1 g/cm3,波动稍大,密度平均值较低,为0.953 6 g/cm3。

图6 V417粉料指数和粉料密度变化趋势

2.1.2 T745的粒料指数和粒料密度

在此次试生产期间,T745的粒料指数和粒料密度的变化趋势如图7所示。对于T745粒料指数,其最大值为0.32,最小值为0.23,变化范围较窄,平均值较高,为0.26,达到优等品指标值。T745粒料密度其最大值为0.953 9 g/cm3,最小值为0.953 4 g/cm3,波动较大,平均值较低,为0.953 7 g/cm3。

图7 T745粒料指数和粒料密度变化趋势

2.2 拉伸屈服应力

屈服是指材料在持续拉伸过程中,当应力仅有微小的增加,而应变却急剧增长的现象,此时所对应的应力就是材料的屈服应力。材料的拉伸性能越强,其刚性越大。对于双峰聚乙烯来说,其拉伸屈服应力与相对分子质量、密度及分布形态有关。

在此次试生产期间,产品的拉伸屈服应力变化趋势如图8所示。从图8数据可以看出:在试生产期间,树脂产品的最大拉伸屈服应力值为23.7 MPa,最小拉伸屈服应力值为22.7 MPa,平均拉伸屈服应力值为23.25 MPa,接近优等品的指标值。

图8 产品拉伸屈服应力变化趋势

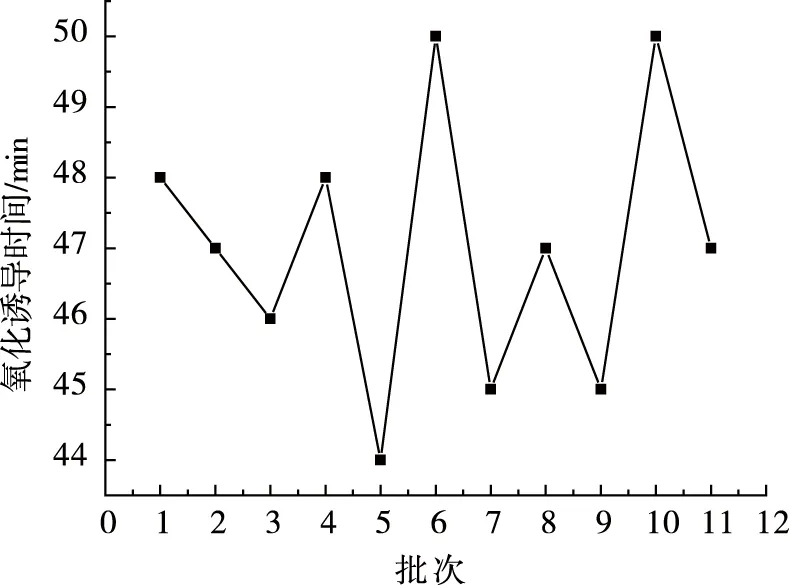

2.3 氧化诱导时间

树脂产品在挤出造粒过程中,由于受到加热、剪切等作用,其抗热氧化性能会有不同程度的下降,因此需要加入一定比例的抗氧剂。然而抗氧剂的加入会对产品的氧化诱导时间产生影响,因此需要采用一定的方法测量其氧化诱导时间,以评价树脂的抗热老化性能[9]。

其测量方法是:在差热分析仪中放入塑料试样和惰性参比物(如氧化铝),在一定温度下用氧气快速置换试样室内的惰性气体,获得试样由于氧化而引起的差热分析(DTA)曲线变化及氧化诱导时间(OIT)。具体测试条件为:氮气流速为50 mL/min,仪器升温至210 ℃,保持5 min后通入流速为50 mL/min的氧气[10]。试生产期间产品氧化诱导时间变化趋势如图9所示。从图9可以看出:试生产期间,产品的诱导氧化时间最大值为52 min,最小值为46 min,平均值为49 min。产品的诱导氧化时间呈现出比较稳定的态势,且优于优等品指标值。

图9 产品氧化诱导时间变化趋势(210 ℃,氧化铝)

3 结语

此次1-己烯共聚试生产期间,成功完成多次重要工艺参数的调整操作,装置各系统运行稳定,聚合区域出料正常,挤出系统运行正常。此次试生产由于1-己烯量有限,聚合负荷维持在26 t/h左右,略低于正常1-丁烯共聚生产时的负荷,共生产聚乙烯产品2 150 t,负荷还有提升的空间。通过计算,试生产期间装置平均日能耗为172.5 kg/t,明显高于装置4月份的综合能耗(167.3 kg/t)。质检分析数据表明,V417粉料指数和粉料密度均值分别为0.254和0.953 6 g/cm3;T745粒料指数和粒料密度均值分别为0.262和0.953 7 g/cm3;拉伸屈服应力和氧化诱导时间均值分别为23.25 MPa和49 min。试生产得到的产品,其各项质量参数符合管道料质量指标,综合性能更加优异,为今后1-己烯共聚改性高密度双峰聚乙烯工业测试技术的开发奠定了基础。

今后1-己烯共聚改性高密度双峰聚乙烯生产改进方向为:考虑增加单体回收系统,以降低生产能耗;装置在试生产期间,处于低负荷运行,有必要探索装置的边际生产负荷能力。