药盒下盖模内热切注塑模设计

李本威,朱传林,文建洲

( 河南驼人医疗器械研究院有限公司, 河南省医用高分子材料技术与应用重点实验室,河南 长垣 453400)

传统的大部分塑料模在开模后塑件与浇口相连,需要人工进行二次修剪去除料头,料头的二次去除常常因修剪不一致造成产品视观不良或影响产品装配质量,因此如何实现自动切除料头、提高制品一致性成为很多企业面临的问题。

模内热切技术作为一种先进的注塑技术,在欧美国家已经得到了普及,国外许多塑胶模具厂所生产的模具50% 以上采用了模内热切技术[1~3]。在我国,由于人力成本的增长与产品品质的提升,模内热切技术正逐步得到推广。本文以侧向进胶为例,针对药盒下盖产品,设计了一种模内热切注塑模,实现了产品的高质量、高效率生产。

1 模内热切技术

1.1 模内热切技术原理

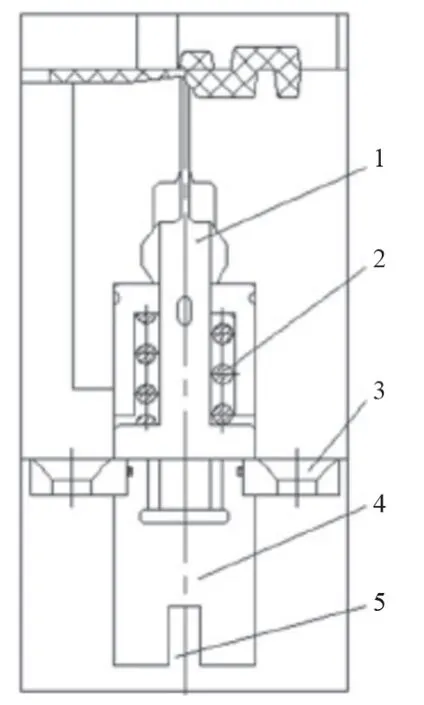

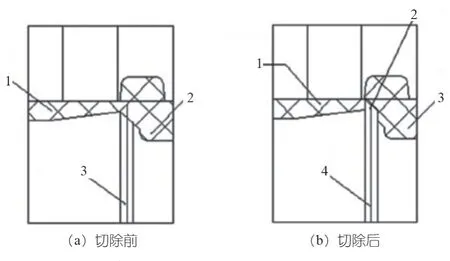

模内热切就是在塑胶模具未开模前,剪切或挤断浇口,从而实现在塑胶模具开模后产品与浇口分离的一种模具注塑自动化工艺。简而言之,模内热切就是一种开模前实现塑料件的料头与产品的自动分离技术。其原理如图1 和图2 所示。

图1 为是模内热切系统示意图,由图中可知,模内热切系统主要由切刀、微型油缸、复位弹簧和油路组成。模具生产时,从模具合模至保压阶段,切刀处于“ 切除前” 状态,如图2(a)所示。当保压完成后,超高压时序控制系统提供超高油压推动微型油缸活塞,微型油缸活塞推动切刀,切刀对产品和料头施加剪切力使得产品和料头分离,如图2(b)所示。当保压完成时,塑件仍处于冷却阶段初期,此时熔体仍属于粘流态,因此迫于切刀压力造成的熔体回流对产品无不良影响。此外,根据产品大小和模具结构的实际情况,可以通过改变超高压时序控制系统的压力、时间等参数,来达到产品与料头分离的最佳效果。

图1 模内热切系统示意图[2]

图2 切刀切断示意图[2]

1.2 模内热切应用主要技术关键

一个成功的模内热切模具应用项目需要多个环节予以保障。其中较重要的有以下三个技术因素。

1.2.1 切刀精度的控制

在模内热切模具应用中切刀精度的控制显得极为重要。许多生产过程中出现的产品质量问题直接源于模内热切系统切刀加工精度的控制。如开模后产品与料不分离问题,切完产品毛边严重问题,产品浇口切不干净问题等。出现此类问题只能提高切刀加工精度。

1.2.2 模内热切切刀公差与切刀的装配工艺

在模内热切系统模具正常生产中,切刀需来回反复进行动作,因此不同塑料采取不同的装配公差与装配工艺。否则就会出现切刀卡死,切刀不能回位,塑料流入切刀与模具装配间隙,甚至切刀蹦断。对于此类问题需要找专业有经验的模内热切厂家提供专业的解决方案。

1.2.3 模内热切厂商提供对于模内热切模具方案的精准设计

对于模具行业来说,提供一个准确的设计方案起着事半工倍的作用。模内热切供应商对于不同的产品不同的材料需提供较佳的设计方案,否则就会出现油缸力量不足,切刀切不断产品,切刀回位不顺畅等一系列问题。

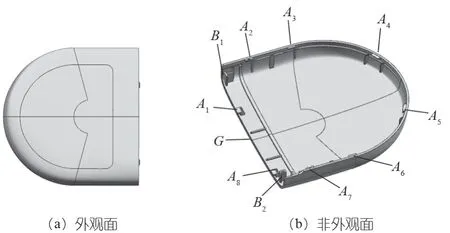

2 塑件结构特点

图3(a) 为药盒下盖外观面的形状图。产品左右对称,整体尺寸为98 mm×97 mm×18 mm,整体壁厚为1.5 mm。产品的成型材料选择聚碳酸酯(PC),该材料的收缩率为0.5%~0.7%(本次设计中模具收缩率定为0.5%),水口+ 产品克重为45.3 g。图3(b)为产品非外观面形状图,产品上影响模具结构设计的难点特征有:①产品上分布八个倒扣结构,分别为A1~A8(左右对称);②产品两侧端部各分布一处复杂筋位,分别为B1、B2(左右不对称)。此外,产品四周分布六处加强筋。根据产品情况,浇口宜采用侧向搭接式浇口,布置于G处。

图3 药盒下盖产品示意图

3 模具设计

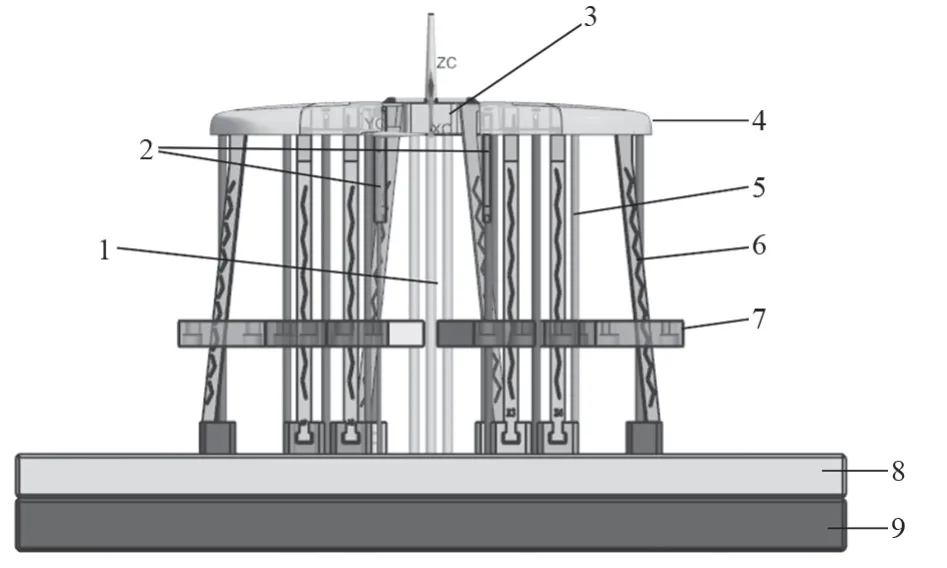

3.1 模仁结构设计

根据产品的结构和形状,分型面选择在产品内表面上,采用一模两腔进行设计。为了模具加工和配模的方便,前、后模仁都平均分成两部分进行设计,具体结构如图4 所示。产品两侧端部各分布一处复杂筋位,采用镶件进行成型,具体结构如图5 所示。此外,为了安全定位,在模仁四角均设计了虎口结构。

图4 模仁结构

3.2 浇注系统设计

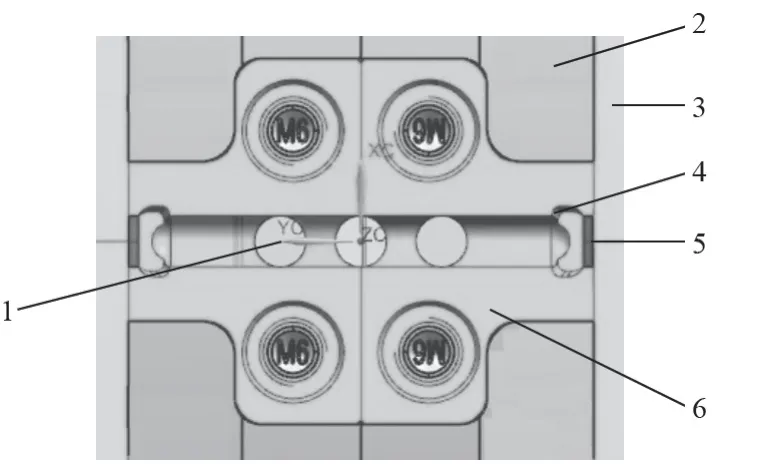

根据产品的结构和型腔布局,本次浇口选取侧向搭接浇口,对应分布在2 个产品的侧边中间位置。为了方便加工、便于维修,模具的浇注系统以流道块形式进行设计,产品的分流道和浇口均设置在流道块上,分流道设计为圆形分流道,直径为6 mm ;浇口的搭接宽度为6 mm,搭接深度为1 mm。分流道与浇口之间设计冷料穴,作用如下:①容纳料流的前锋冷料,以免这些冷料注入型腔;②容纳切刀剪切浇口时发生回流的熔体。模具浇注系统的结构如图6 所示。

图5 后模镶件结构

图6 模具浇注系统示意图

3.3 模具顶出机构的设计

针对制品的脱模问题,如图7 所示,制品的脱模机构做如下设计: 制品上A1~A8八个倒扣结构都采用斜顶机构来进行成型和脱模顶出;B1和B2两个复杂筋位采用镶件形式进行成型;在产品的的其余位置及筋位区域布置直径为5 mm 的顶针来进行顶出。

图7 脱模机构

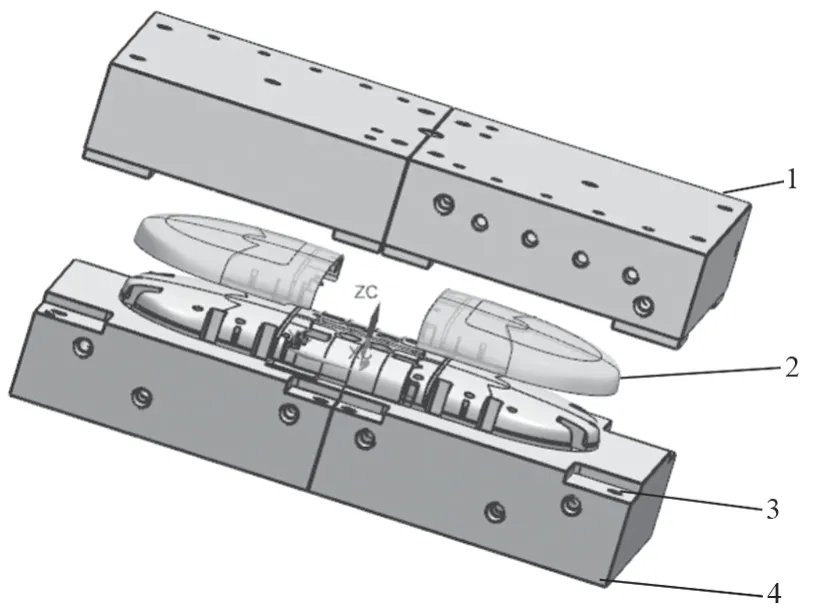

4 模内热切系统设计

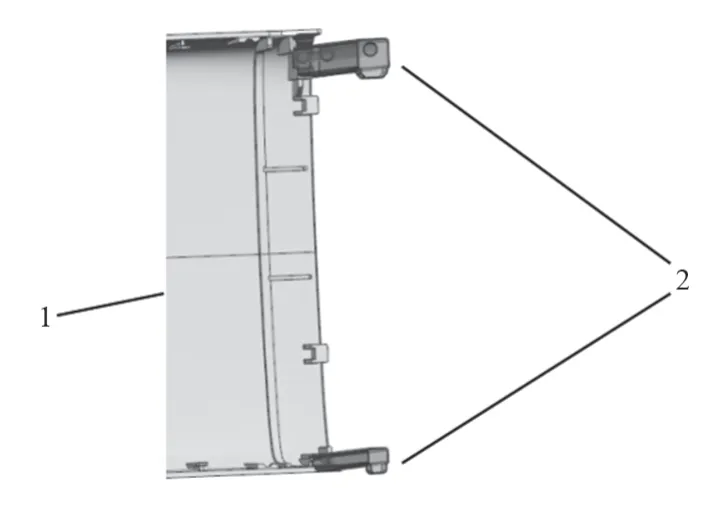

如图8 所示,模内热切系统主要由微型油缸、油路、高速高压切刀和时序控制器(图9)组成。其中,高速高压切刀完成浇口热切,实现产品与料头的分离;微型油缸为切刀的运动提供驱动力量;时序控制器背后连接测试开、合模的信号线,并通过与油缸油路相连接,来控制油缸的压力和工作时间。整个系统的工作过程为:当模具完成合模后,时序控制器收到信号并开始计时,随着产品的注射过程完成进入保压阶段,当保压完成后,时序控制器开始控制油缸,油缸的高压快速推动切刀装置,切刀切断浇口使得产品与浇口分离,在产品经过冷却过程后,模具开模,顶出系统将产品及料头顶出。待再次合模前,时序控制器控制油缸泄压,弹簧将切刀退至初始位置,重新开始下一个生产周期。

图8 模内热切机构组成

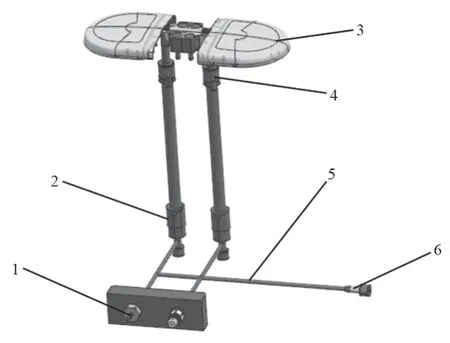

图9 时序控制器

4.1 切刀装置设计

由以上所述,切刀装置是模内热切系统中最重要的部分。如图10(a)所示为切刀的底部固定示意图,为了保证切刀的运动无卡滞现象,除了切刀顶部与动模仁、流道块的配合外,切刀与模仁、切刀座与模仁的配合均为间隙配合,切刀底部采用单边固定的结构,起到止转的作用。由于浇口的搭接深度为1 mm,故切刀的剪切距离也设计为1 mm,同时切刀座底部与模仁之间设计限位结构。图10(b)为切刀头部示意图,为了保证切刀能够将浇口切除干净、不留毛边,切刀面对产品表面过切0.03 mm。为使切刀剪切浇口时不影响产品表面,产品下方的切刀部分应对产品表面进行避空,避空高度为1 mm,当切刀处于切断状态时(如图10(c)),切刀不会对产品造成影响。需特别指出的是:在浇注过程中,避空区域内先被熔体完全填充,待保压完成后切刀对浇口施加剪切作用力时,避空区域内的熔体发生回流至产品和冷料穴内。此外,切刀头部的长度和浇口搭接宽度一致,为6 mm。

5 模具的装配及试制

5.1 模具的装配

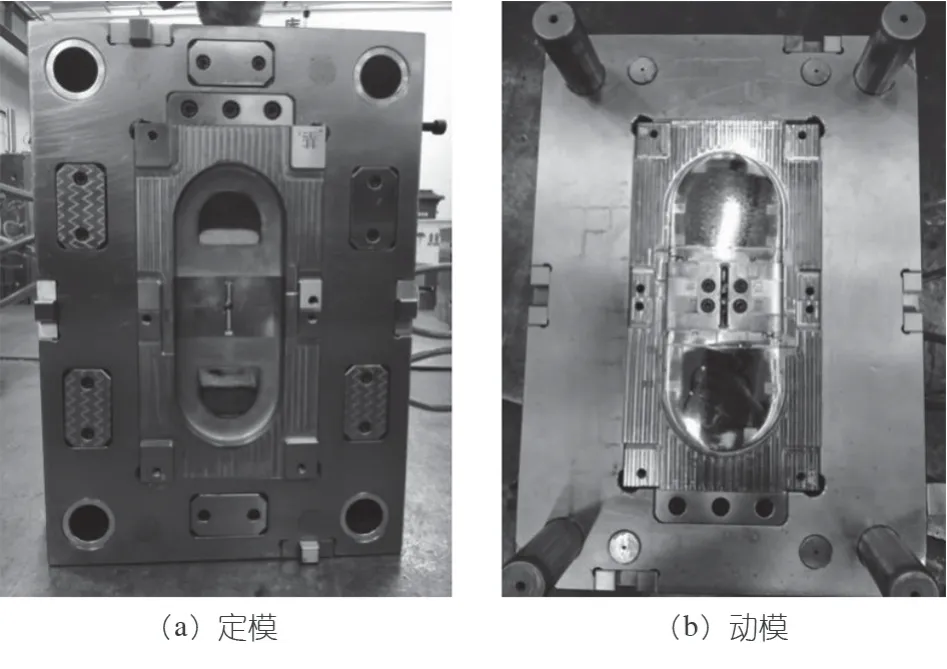

模具的零部件及前后模仁加工完成后,应该先对模仁、斜顶等部件进行抛光,前模型腔镜面区域需抛光至Ra=0.4 μm,后模型芯需抛光至Ra=0.8 μm。组装后的定模、动模如图11 所示。

图11 模具装配后实物

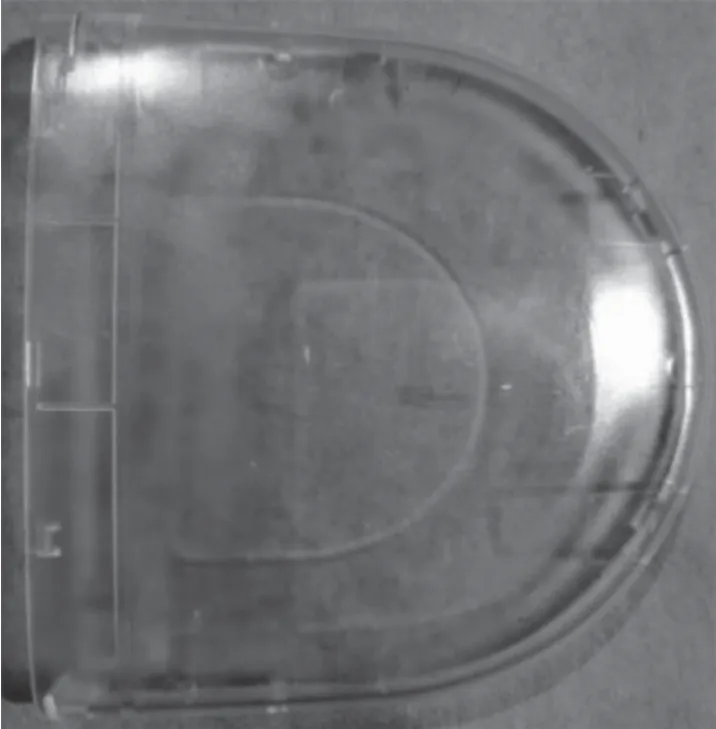

5.2 模具的试制

模具装配完成后在德马格210T 注塑机上进行试制。选取合理的工艺参数,得到药盒下盖产品,产品实物如图12 所示。经尺寸、外形及装配检测后,产品质量合格。

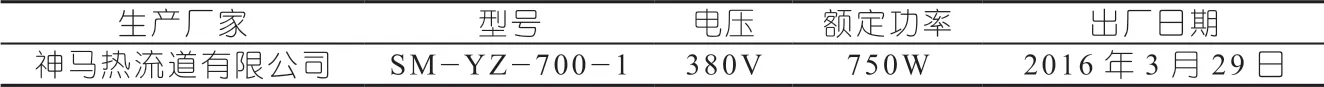

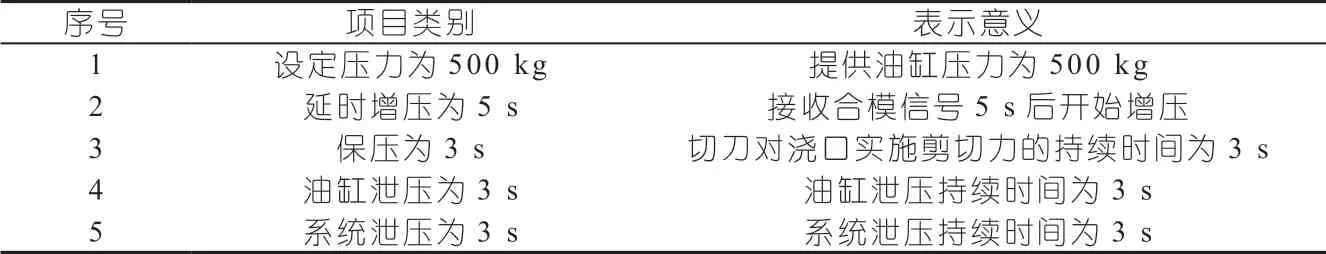

对于模内热切系统,时序控制器选用神马热流道有限公司生产的超高压油站,其参数如表1 所示。试制时,通过改变超高压时序控制系统的压力、时间等参数,最终实现产品与料头分离的最佳效果,最终时序控制器的参数如表2 所示。

图12 产品实物图

表1 时序控制器参数

表2 试制时时序控制器设定参数

6 总结

模内热切技术既可以改善产品与料头分离的效果,提高制品的一致性,又可以提高产品的生产效率、降低人工成本,使得模具实现自动化生产成为现实。就目前模内热切技术而言,在汽车、家电、医疗等领域尚未得到广泛的应用,原因在于其稳定性与可靠性需要改进,相信经过不断的改进,模内热切技术终将成为种成熟稳定、广泛应用的技术。