低热值废水热力氧化处理的工程实践应用

曹枫,孟建强,龙潭,付银成

(中国船舶重工集团公司第七一一研究所,上海201108)

近年来,伴随着经济社会的发展,环境问题日益突出,国家环保政策进一步严格。过去处理低浓度废水的方法均不再适应现行要求,如生化处理法、活性污泥法、湿式氧化法等。在废水处理方法中,热力氧化焚烧是处理效率最高的方法之一,可以实现较彻底的废物无害化处理,在行业内得到广泛应用。

按照废物中有机物含量的多少,可分为低热值废物与高热值废物。对于低热值废物,又可分为低热值废气、低热值废水、低热值废固等。通常废气中有机物浓度在8 000 mg/Nm以下时归类为低热值废气,如果低热值废气的气量较大,采用热力焚烧方式处理时,由于废气入炉后的降温原因,会造成较大的能耗浪费;而采用蓄热式热力焚烧或者低温催化氧化焚烧处理时,废气入炉温度接近于氧化温度,不需要吸收太多的热量,即可达到氧化温度,节省能耗;如果低热值废气的气量较小,通入焚烧其他废物的热力焚烧炉焚烧处理时对炉膛温度以及整体热负荷影响较小,不需要补充大量的燃料气来维持焚烧温度,不会造成较大的能源浪费,可以采用热力焚烧方式进行处理;低热值废水无法通过蓄热式热力焚烧或者低温催化氧化焚烧处理,采用热力焚烧处理的过程中,因水蒸发时吸收汽化潜热,导致喷水后炉膛降温明显,需要补充燃料气,以维持炉内稳定均匀的温度场,保证废水中的有毒有害物质在高温环境中完全分解燃烧,最终达标排放,低热值废水通常利用压缩空气雾化进入炉膛焚烧。对于高热值废物,同样可分为高热值废气、高热值废液、高热值废固。

1 工程应用案例

本文通过工程案例,介绍采用热力焚烧处理低热值废水过程中的理论设计与实际运行结果,并加以分析。

某化工厂废气废水焚烧炉,待处理废水量5 000 kg/h,常温,压力0.2 MPa;废气量800 Nm/h,热值低,气量相对较少,入炉对焚烧炉整体负荷不会造成太大影响。炉膛操作温度1 100℃,微负压运行,焚烧炉采用平衡通风方式供风排烟。废水组分见表1。

表1 废水组分

废水和废气组分与流量因装置负荷的变化波动,如果直接送入焚烧炉内会导致运行不稳定。因此,焚烧界区内配置一台200 m的废水储罐,用屏蔽泵增压输送废水至废水喷枪,焚烧炉可根据废水的储量调节焚烧量。废水通过压缩空气雾化成粒径约100 μm的液滴进入炉膛,废水粘度小,雾化喷头采用内混式结构,雾化角度55°,液体的燃烧速度反比于液体雾化粒径的二次方,雾化后粒径越小,燃烧效果越好。废水入炉后经过蒸发、汽化、氧化等过程,保证一定停留时间,最终生成由二氧化碳、水蒸气等组成的高温烟气,经余热回收后通过烟囱排放。废水焚烧过程中需要吸收大量的热量,在尾部受热面中布置空气预热器,以减少焚烧需要的空气入炉后的降温作用,达到节约燃料的目的,焚烧炉运行过程中补燃的燃料可利用厂内低品位驰放气。该废水有机物中含氮,焚烧后会形成燃料型氮氧化物,通过设计合理的燃烧器与焚烧炉结构等低NO燃烧技术,在焚烧炉炉膛尾部设置SNCR脱硝区间,在余热锅炉中间烟道设置SCR脱硝区间,三种方法保证氮氧化物达标排放。为了保证SCR脱硝温度,余热锅炉设计烟气内旁通结构用于调节SCR反应器前烟气温度。

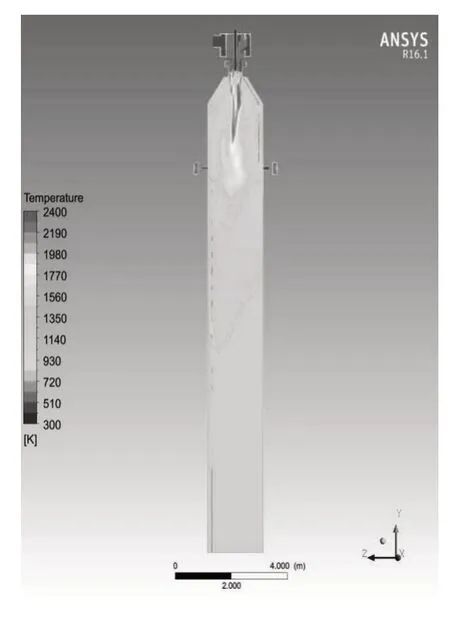

焚烧炉结构见图1,焚烧炉采用立式顶烧结构,可以保证雾化的废水进入炉膛后与上游高温烟气充分混合,有足够的停留时间,并且不会出现水平炉膛侧烧结构中的因为重力沉降而形成液滴贴壁的现象,以及立式底烧结构中的干燥和氧化没有明显分界而导致焚烧不完全的现象。炉膛同一层周向布置8 支废水喷枪,每支废水喷枪运行流量625 kg/h,设计流量700 kg/h,废水喷枪向下倾斜一定角度,避免由于炉膛直径小于雾化距离而将废水喷到对面的炉壁,影响衬里使用寿命。废水雾化喷入位置与烧嘴出口距离L约为3 000~3 500 mm,根据燃烧器的烧嘴结构该距离会略有差异,需要保证废水进入炉膛后不影响主火焰的稳定性,并且使得喷入位置在高温烟气区域内,入炉后可以及时蒸发、汽化、焚烧。废气热值较低,并且气量较少,与废水喷枪布置在同一高度,入炉后不会影响废水焚烧的温度场与动力场,所有废气、废水喷枪均使用套管结构配风冷却,防止喷枪在高温环境中烧坏。在焚烧炉转弯后的水平段设置氨水喷枪用于脱硝,氨水利用压缩空气雾化,氨水喷枪结构与废水喷枪类似,氨水喷枪插入炉膛的位置要与后端余热锅炉保持足够的距离,一方面保证SNCR脱硝停留时间,另一方面防止未完全汽化的氨水液滴腐蚀锅炉受热面。在水平炉膛上靠近氨水喷枪的上游布置一支热电偶用于监控SNCR脱硝段炉膛温度。

图1 焚烧炉结构图

在炉膛结构设计进行热平衡计算时,通过分析废水中有害物质组分,控制焚烧废水后的烟气温度为1 100℃,即可达到99.99%以上的处理效率,同时应保证喷入废水前的炉膛温度不能太高,以免衬里选型困难。当焚烧废水量较大,仅设置一级废水喷枪时,为了保证焚烧废水后烟气温度达到1 100℃,会造成喷入废水前的炉膛温度太高,因此需要考虑废水分级喷入,在两级废水中间进行补燃。一级废水喷入后,炉膛温度降温至900℃左右,补燃后的炉膛温度控制在1 250℃~1 300℃,在控制成本的同时可实现较好的焚烧效果。对于废水量较大的情况,可以增加预处理措施,如汽提、冷却结晶等,以提高废水有机物浓度,提高废水的热值,减小炉膛尺寸,降低能耗。通过热力计算,该焚烧炉焚烧的废水量不需要分级焚烧,只设置一层喷枪时,废水喷入前的炉膛温度不会超过1 300℃,不会影响衬里选型。废水喷入后需要经过一定时间才能混合焚烧完全,因此炉膛测温点不宜太靠近废水喷枪,因为太近会导致测温假高,后段炉膛温度偏低,不能完全焚烧;由于焚烧炉外壁的散热,测温点也不能距离废水喷枪太远,太远会导致测温假低,前段炉膛温度偏高,增大能耗。通常参与控制的测温点布置在距离最后一级废水喷枪后烟气停留时间为0.75~1 s的位置。

2 数值模拟分析

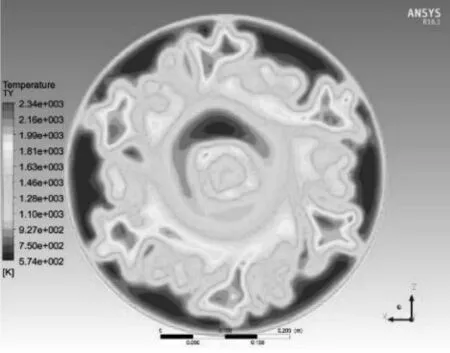

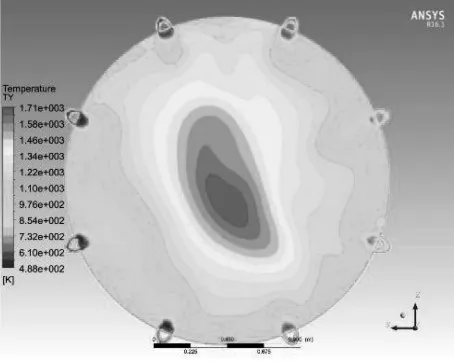

设计过程中,结合数值模拟分析焚烧炉结构的合理性,进一步确保设计结构的实用性。焚烧炉竖直截面温度场见图2,结果显示,喷入废水的位置在高温火焰区域尾部,废水喷入高温环境中可以很快地蒸发汽化,经过一定的停留时间后温度场很快趋于均匀,平均焚烧温度1 000℃。焚烧炉燃烧器下0.4 m 处截面温度场见图3,温度场分布均匀,表明燃烧器结构设计合理,可以满足为焚烧炉提供稳定均匀温度场的需要,并且在燃烧器出口没有出现大面积连续高温区域,可以有效降低热力型氮氧化物的生成。废水喷枪处截面温度场见图4,喷入废水处温度较低,炉膛中心温度较高,风箱配风口侧的温度相较其他几个喷枪偏低,整体相对均匀。

3 运行数据分析

废水中水含量超过95%,运行过程中废水组分变化不大,并且焚烧量相对稳定,焚烧炉实际运行时不需要太多人为干预,稳定性较好,各项运行参数与设计时的理论计算结果以及数值模拟计算结果偏差不大。烟气经脱硝后,按照GB 31571-2015《石油化学工业污染物排放标准》折算出的NO含量≤20 mg/Nm,满足环保要求,达到超低排放。废水中不含颗粒物,不含盐分,焚烧后不会产生烟尘,因此在余热锅炉受热面中未出现严重的积灰现象,烟尘排放满足环保要求。存在的问题是,炉膛截面积偏小,局部炉膛容积热负荷较高,布置一层喷枪在理论计算时可以满足需求,但是实际运行时略显负荷不足,需要8 根喷枪全部投用才能达到设计量,没有留有运行裕量,如果其中某一支废水喷枪出现故障,会影响到焚烧炉的最大处理能力。因此,在焚烧炉设计时,设计工况中需考虑适当的设计余量。

图2 焚烧炉竖直截面温度场

图3 燃烧器下0.4米处截面温度场

图4 废水喷枪处截面温度场

4 结论

(1)大风量低热值废气适用于蓄热式热力焚烧或者催化氧化焚烧处理,小风量低热值废气在不影响焚烧炉温度场的前提下可以通入既有的热力焚烧炉中处理。

(2)低热值废水适用于热力焚烧炉处理,废水量较大时需要考虑分级布置废水喷枪,提高焚烧炉初期投资的经济性,并且可以通过汽提、冷却结晶等手段提高废水的浓度。焚烧废水时需要考虑在尾部受热面布置空气预热器,以尽可能地节约燃料消耗。

(3)实际工程实施时,要在理论计算的基础上留有足够的余量,避免出现因一些未考虑的因素导致负荷达不到要求。