离轨帆弹性桅杆力学性能分析

李媛媛 贾敏涛 王 震 肖燕妮 赵长喜

(北京卫星制造厂有限公司,北京 100094)

文 摘 采用有限元分析软件ABAQUS分析弹性桅杆几何参数对其力学性能的影响,为离轨帆弹性桅杆设计提供一定的理论依据。结果表明:增加壳体厚度、保持弧长不变,减小曲率半径以及增大壳体截面圆心角都能有效提高离轨帆自动展开能力及弹性桅杆支撑刚度;弹性桅杆的弯曲内部应力只与材料属性、曲率半径、缠绕半径以及壳体厚度有关;曲率半径减小、壳体厚度增加都会增大弹性桅杆的弯曲内部应力,有可能会导致弹性桅杆在缠绕时发生塑性变形。因此,在对弹性桅杆设计时,需综合考虑弹性桅杆几何参数对其展开能力以及缠绕性能的影响。

0 引言

随着航天科技的发展,小卫星逐渐成为引领航天技术发展的引擎之一,小卫星数量在最近几年呈爆炸性增长,如果不对这些完成任务的小卫星进行处理,近地轨道上的航天器在未来200年将会比现在超出500%,这将严重威胁到未来的航天活动[1-2]。为了减缓空间碎片的增长,IADC 建议航天器在完成任务后25年内或入轨后30年内应脱离轨道[3]。目前,针对研制成本低、周期短、功能密度大的微小卫星,在设计时增加一个无需消耗推进剂的离轨装置成为一个发展趋势[4-5]。离轨帆主要是在卫星寿命末期,利用自身储存的机械能带动帆面展开,从而提高卫星在轨飞行过程中受到的大气阻力,加快卫星离轨。整个装置质量轻、结构简单、成本低,不耗费燃料,不需要姿态控制,特别适用于近地轨道的微小卫星[6-8]。制动帆的展开是通过释放一对卷绕在中心轴上的弹性桅杆来实现的。这种弹性桅杆需要具有独特的力学性能,它可利用收拢时存储的弹性势能为制动帆的展开提供动力,也能够利用自身刚度为展开后的制动帆提供支撑[9-10]。因此,弹性桅杆的力学性能是决定离轨帆能否成功展开的关键因素之一。2000年,SEFFEN等[11]对弹性桅杆在弯曲过程中的弯矩进行了研究,得到弯矩和簧片曲率的关系,提出临界弯矩和稳态弯矩的近似表达式。2011年,GUINOT等[12]提出一种具有弹性薄壁圆弧截面的二维平面杆模型,并通过此模型解释了单簧片在弯曲和展开过程中弯曲出现的位置,弯曲位置沿长度方向的移动等现象。2007年,SOYKASAP[13]通过实验对簧片弯曲过程中的弯矩随转角变化情况进行了研究。

弹性桅杆在弯曲过程中积聚的弹性应变能是其自动展开的动力源泉。在折叠过程中外力功转化为弹性桅杆的弹性应变能,在展开过程中,弹性应变能又转化为动能。桅杆展开弯矩是系统展开的驱动力矩,其大小直接决定系统的展开性能。本文以C 形弹性桅杆为例,分析了几何参数对其应变能及展开弯矩的影响,为离轨帆弹性桅杆设计提供一定的理论依据。

1 展开弯矩数学模型

弹性桅杆各项几何要素包括厚度t,包角θ,曲率半径r和长度L。这些几何要素都会影响带状弹簧的力学性能,如图1所示,力学性能相关的材料属性包括弹性模量E和泊松比ν。

图1 C形弹性桅杆横截面及相关几何参数Fig.1 Geometric parameters of the c-type boom section

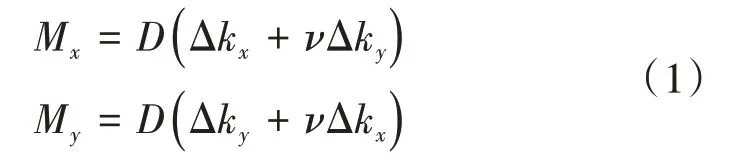

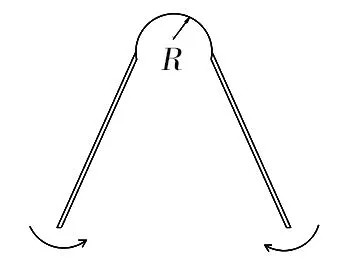

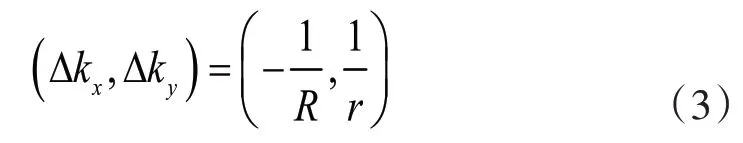

带状弹簧正向与反向展开的驱动弯矩分别为M*+和M*-,根据弹性力学薄壳弯曲理论,薄壳单位弧长上的弯矩:

式中,Δkx和Δky分别是带状弹簧横向和纵向上的曲率变化;D是薄壳的弯曲刚度,即:

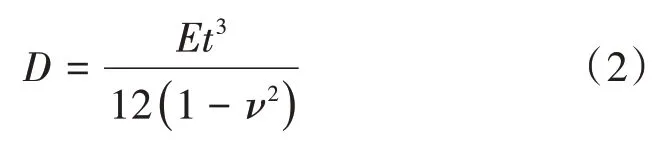

图2 带状弹簧弯曲示意图Fig.2 Bending diagram of the boom

则此时,

同理可得,带状弹簧反向弯曲时:

而弯曲区域的应变能为:

式中,A为弯曲区域面积,A=Rrαθ,α为带状弹簧弯曲角度。

将式(3)式(4)代入式(5),可以得到带状弹簧弯曲时应变能为:

带状弹簧反向和正向弯曲的展开弯矩分别为:

本文分析的弹性桅杆材料为铍铜合金,其弹性模量为128 GPa,泊松比为0.35,屈服强度为1 GPa,为了减少计算时间,本文取长度为150 mm 的C 型簧片进行分析。针对C 型簧片的临界弯矩未知的情况,采用直接施加位移的方式,固定端约束x、y、z轴方向的移动以及y、z轴方向的转动,自由端约束x、y轴方向的移动以及y、z轴方向的转动,给定x轴方向角位移,用来模拟簧片90°纯弯曲的情况,见图3。

图3 正向弯曲示意图Fig.3 Diagram of positive bending

2 弹性桅杆几何参数对其弯曲性能的影响分析

2.1 簧片厚度对其弯曲性能的影响

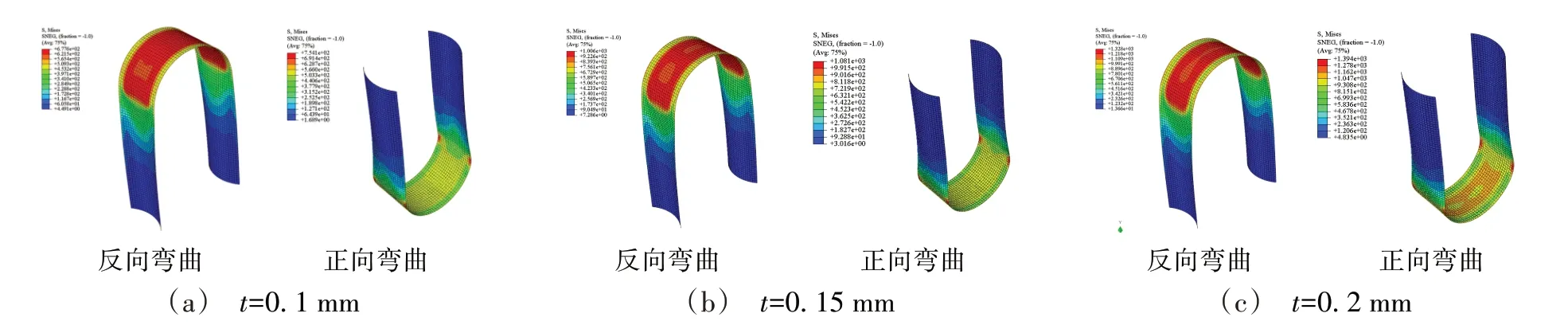

簧片长度L=150 mm,包角θ=72°,曲率半径r=15 mm,上述参数保持不变,改变壳体厚度t,通过有限元方法分析其弯曲情况,其弯曲应力云图如图4所示,其应变能和展开弯矩随壳体厚度t的变化趋势如图5所示,并将模拟分析结果与理论结果进行对比,以验证模拟分析方法的正确性。

图4 不同壳体厚度t时,簧片弯曲应变图Fig.4 Stress contours of the boom at different t

由图5可知,其弯曲应变能和展开弯矩数值模拟分析值与理论计算值差别不大,计算结果较好的与理论值相吻合,说明该数值模拟方法可信。由分析结果可知,随着壳体厚度的增加,壳体应变能和展开弯矩有较大的增加,可知壳体厚度是影响应变能和展开弯矩的敏感因素。增加壳体厚度能有效地增加展开弯矩,提高其自动展开能力。

图5 应变能和展开弯矩随壳体厚度的变化曲线Fig.5 Variation curves of strain energy and unfolding moment with thickness

2.2 角包θ 不变,曲率半径r 对其弯曲性能的影响分析

L=150 mm,θ=72°,t=15mm,上述参数保持不变,改变r,分析θ不变时(这时弧长b会发生改变),r对其弯曲性能的影响,结果如图6所示。可知,在L、θ、t保持不变的情况下,随着壳体曲率半径的增加,其应变能和展开弯矩变化不大,说明曲率半径对其应变能和展开弯矩的影响不大。因此,如果保持L、θ、t不变,只改变其曲率半径,并不能明显改变其展开性能。

图6 保持包角θ不变,应变能和展开弯矩随曲率半径r变化曲线Fig.6 Curves of strain energy and unfolding moment change with r when the θ remains unchanged

2.3 弧长b 不变,曲率半径r 对其力学性能的影响模拟分析

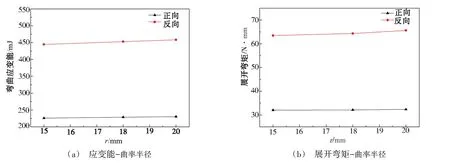

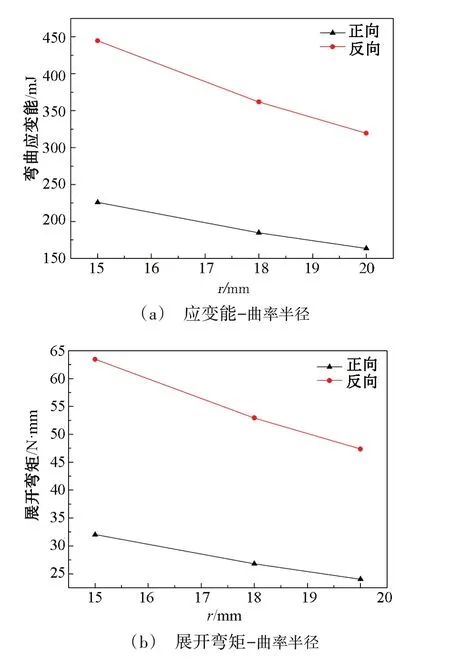

L=150 mm,b=19 mm,t=15 mm,上述参数保持不变,改变壳体r,分析b不变时(这时θ会发生改变),r对其弯曲性能的影响,结果如图7所示。

图7 保持弧长b不变,应变能和展开弯矩随曲率半径r的变化曲线Fig.7 Curves of strain energy and unfolding moment change with r when the b remains unchanged

由图7可知,在L、b、t保持不变的情况下,随着壳体曲率半径的增加,其应变能和展开弯矩逐渐减小。因此,保持L、b、t不变,其曲率半径越小,对弹性桅杆展开越有利。

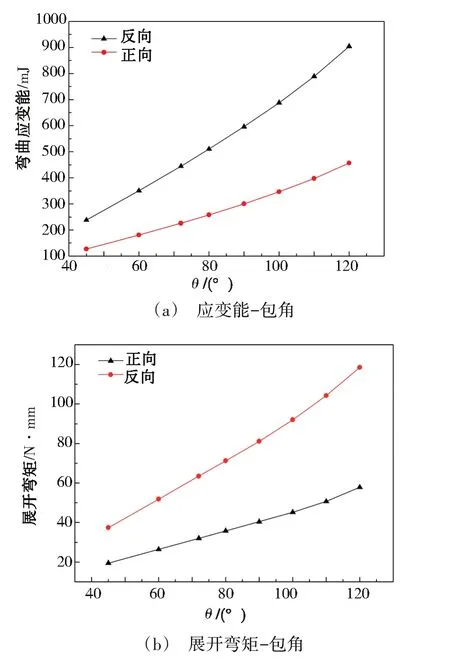

2.4 曲率半径r 不变,包角θ 对其弯曲性能的影响模拟分析

L=150 mm,t=0.15 mm,r=15 mm,上述参数保持不变,改变壳体包角θ,分析包角对其弯曲性能的影响,结果如图8所示。可知,在L、r、t保持不变的情况下,随着θ的增加,其应变能和展开弯矩显著增大;因此,在L、r、t保持不变的情况下,可以通过增大壳体截面圆心角来提高其展自动开能力。

图8 应变能和展开弯矩随壳体包角θ的变化曲线Fig.8 Variation curves of strain energy and unfolding moment with θ

3 弹性桅杆几何参数对其支撑刚度的影响

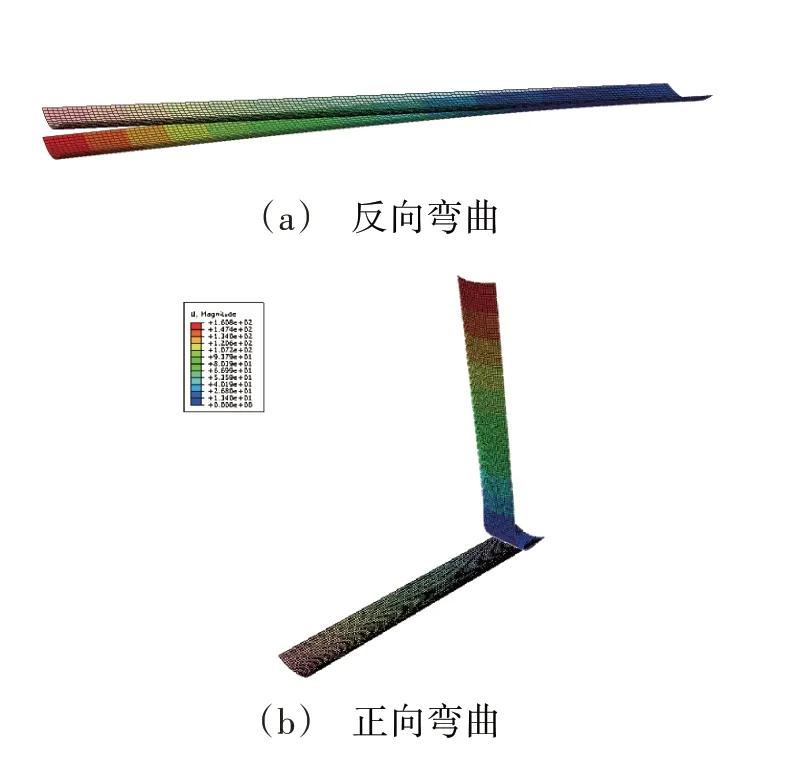

离轨装置制动帆的展开通过释放一对缠绕在中心轴上的弹性桅杆来实现的。不仅可利用它收扰时存储的弹性势能为制动帆展开提供动力,也能够利用自身刚度为制动帆展开后提供支撑。弹性桅杆展开过程拉动制动帆一起展开,制动帆对弹性桅杆有个反作用力,弹性桅杆除了满足展开过程中所需要的动力,还需具有一定的刚度,满足展开过程中以及展开完成后的支撑作用。铍铜合金弹性模量E=128 GPa,泊松比ν=0.35,密度为ρ=8.26 g/cm3。以L=180 mm,弧长b=19 mm,r=18 mm,t=0.15 mm 的带簧为例,分别在正反方向上施加1 N 的力,分析带簧正向弯曲和反向弯曲位移,分析位移云图如图9所示,正反向位移曲线如图10所示。

由以上分析结果可知,当施加同样的径向力时,正向弯曲的位移远大于反向弯曲的位移,说明正向弯曲刚度远小于反向弯曲刚度,对于离轨帆弹性桅杆,除了具有展开能力,还需具有一定的支撑刚度,因此,在桅杆和帆面连接时,桅杆需反向连接,帆面对桅杆的反作用力使桅杆反向弯曲。在下面分析几何参数对其支撑刚度的影响时,只考虑其反向支撑的弯曲位移。

图9 反向弯曲和正向弯曲位移云图Fig.9 Displacement contour of positive bending and reverse bending

图10 径向力正反向位移曲线Fig.10 Curve of displacement of bending process with radial force

3.1 簧片厚度t对其支撑刚度的影响模拟分析

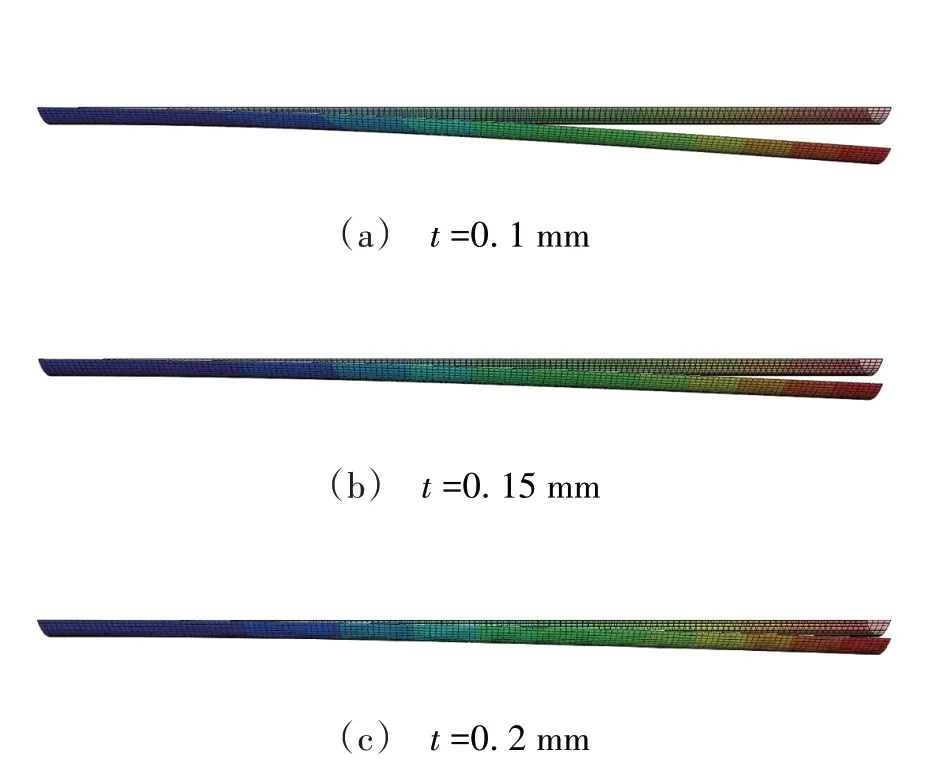

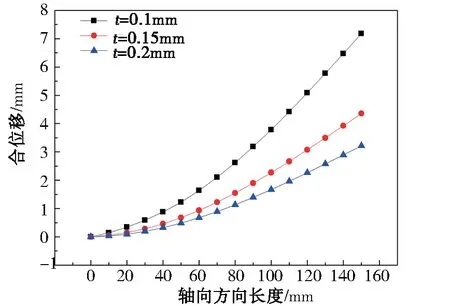

L=150 mm,θ=72°,r=15 mm,上述参数保持不变,改变t,分析壳体厚度对弹性桅杆支撑刚度的影响,分析结果如图11和图12所示。

图11 不同t时,径向力位移云图Fig.11 Displacement contour of positive bending at different t

图12 位移随簧片厚度t的变化曲线Fig.12 Variation curves of displacement with t

由以上分析结果可知,当保持L=150 mm,θ=72°,r=15 mm 不变时,当施加相同的径向力时,随着簧片厚度的增加,弹性桅杆变形位移逐渐减小,说明在保持弹性桅杆长度、包角、曲率半径不变的情况下,增加弹性桅杆厚度可增加其支撑刚度。

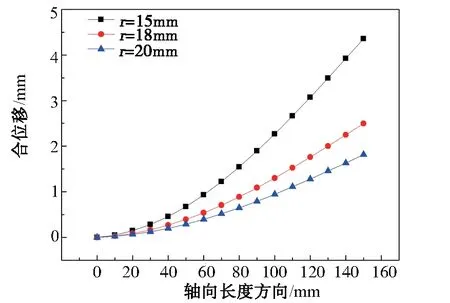

3.2 包角θ 不变,曲率半径r 对其支撑刚度的影响分析

L=150 mm,t=0.15mm,θ=72°,上述参数保持不变,改变簧片曲率半径,分析曲率半径对弹性桅杆支撑刚度的影响,结果如图13所示。

图13 保持θ不变,位移随曲率半径r的变化曲线Fig.13 Variation curves of displacement with r while keeping the θ constant

由以上分析结果可知,当保持L=150 mm,θ=72°,t=0.15 mm 不变时,当施加相同的径向力时,随着曲率半径的增加,弹性桅杆变形位移逐渐减小,说明在保持弹性桅杆长度、包角、厚度不变的情况下,增加弹性桅杆曲率半径可增加其支撑刚度。

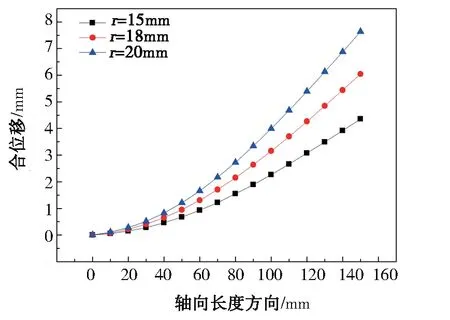

3.3 弧长b 不变,曲率半径r 对其支撑刚度的影响分析

L=150mm,t=0.15 mm,b=19 mm,上述参数保持不变,改变簧片曲率半径,分析曲率半径对弹性桅杆支撑刚度的影响,结果如图14所示。可知,当保持L=150 mm,b=19mm,t=0.15mm 不变时,当施加相同的径向力时,随着曲率半径的增加,弹性桅杆变形位移逐渐变大,说明在保持弹性桅杆长度、弧长、厚度不变的情况下,增加弹性桅杆曲率半径反而会减小其支撑刚度。

图14 保持b不变,位移随曲率半径r的变化曲线Fig.14 Curves of displacement changes with r when the b remains unchanged

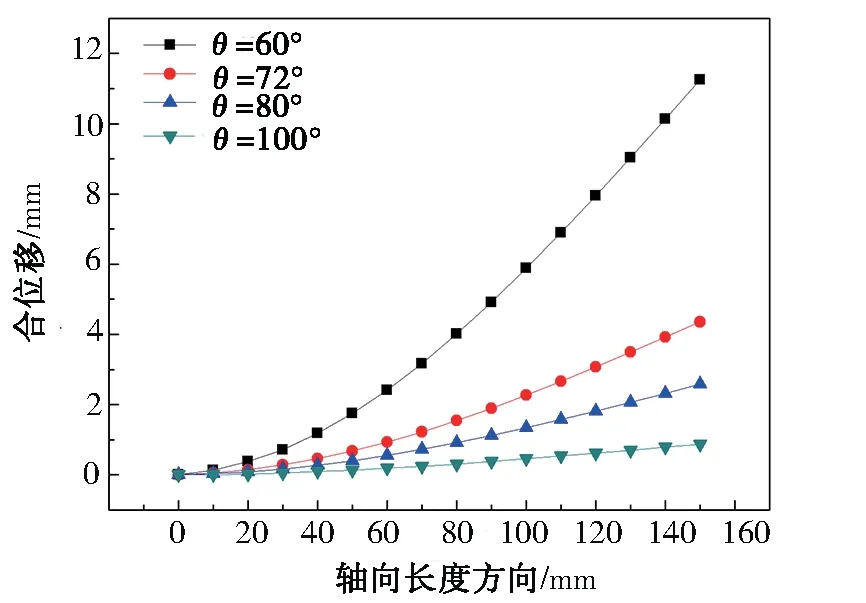

3.4 曲率半径r 不变,包角θ 对其力学性能的影响模拟分析

L=150 mm,t=0.15 mm,r=15 mm,上述参数保持不变,改变簧片包角,分析包角对弹性桅杆支撑刚度的影响,结果如图15所示。分析可知,当保持L=150 mm,r=15 mm,t=0.15 mm 不变时,当施加相同的径向力时,随着簧片包角的增加,弹性桅杆变形位移逐渐减小,说明在保持弹性桅杆长度、曲率半径、厚度不变的情况下,增加弹性桅杆包角会增加其支撑刚度。

图15 位移随簧片包角θ的变化曲线Fig.15 Variation curves of displacement with θ

4 弹性桅杆缠绕性能分析

根据以上弹性桅杆几何参数对其弯曲性能的影响分析可知,在L、b、t不变的情况下,可通过减小r来增加其应变能及展开弯矩以提高其展开能力。但弹性桅杆在满足其展开能力的前提下,还需考虑其几何参数对其缠绕时的内应力的影响,防止弹性桅杆缠绕后发生塑性变形。

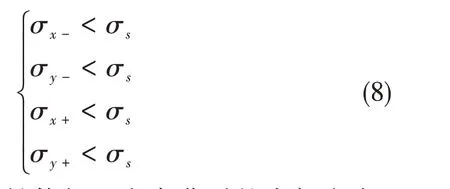

为保证弹性桅杆在缠绕时,不发生塑性变形需要满足:

式中,σx-和σy-是弹性桅杆正向弯曲时的内部应力,σx+和σy+是弹性桅杆反向弯曲时的内部应力。

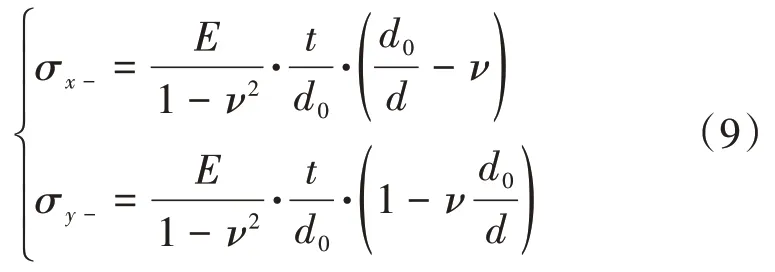

弹性桅杆正向弯曲时,其内部应力为[14]:

弹性桅杆反向弯曲时,其内部应力为:

式中,E是桅杆弹性模量,ν是泊松比,t是桅杆厚度,d0是桅杆曲率直径,d是桅杆缠绕直径。

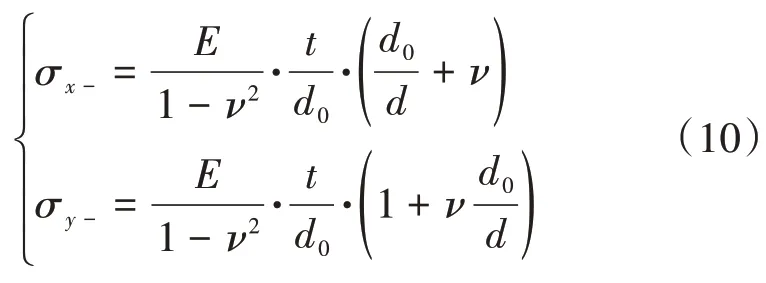

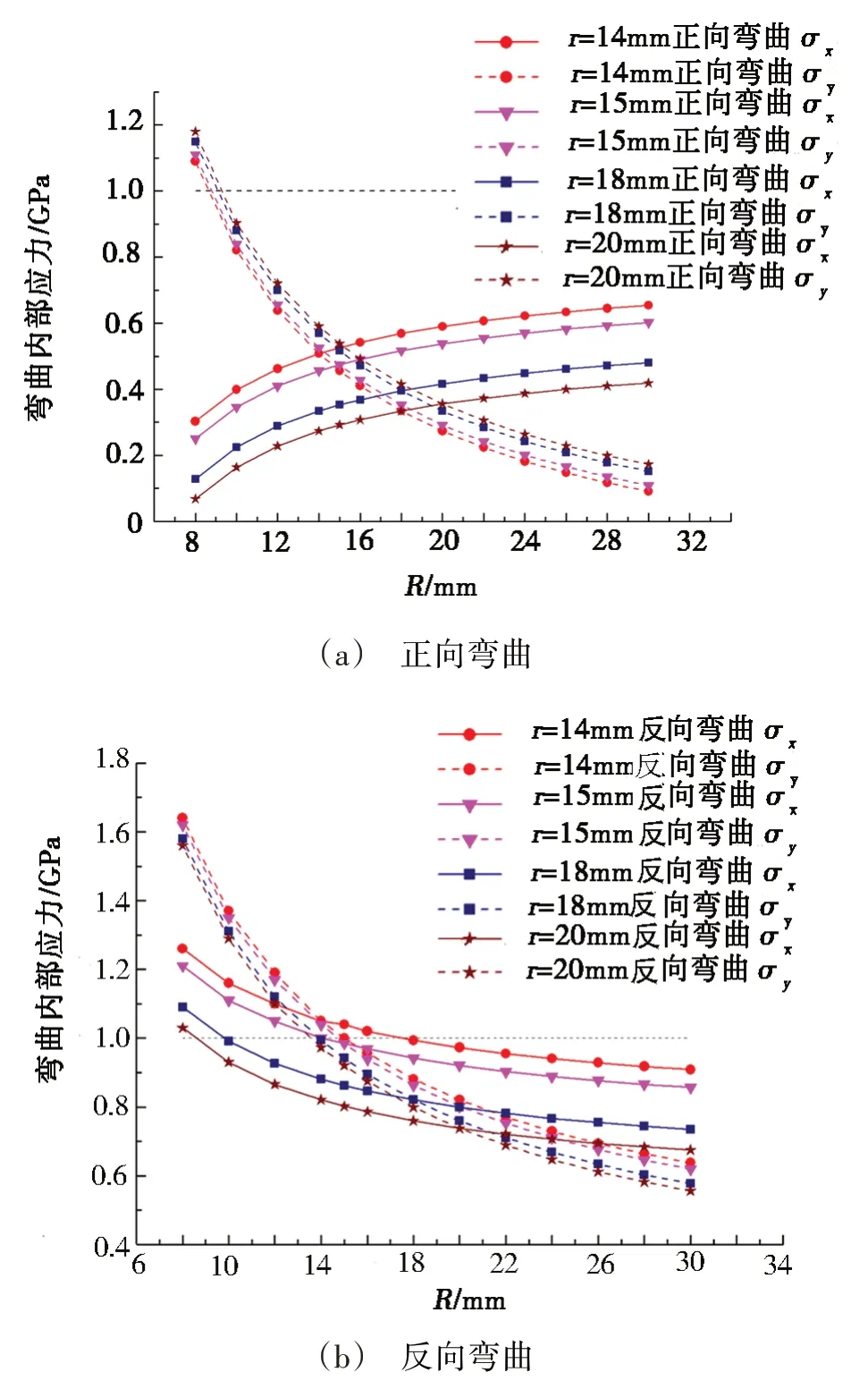

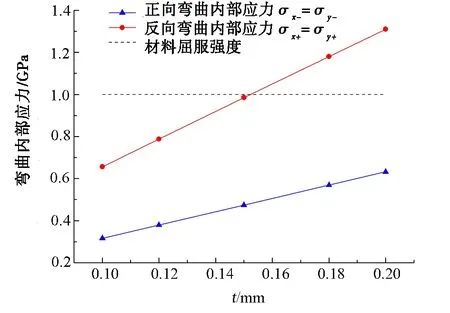

从公式(9)及(10)可知,弹性桅杆缠绕式其弯曲内应力与材料属性以及弹性桅杆的厚度及曲率半径有关。对于同一种材料,其材料属性不变,选铍铜合金作为弹性桅杆的制备材料,铍铜合金弹性模量E=128 GPa,泊松比ν=0.35,屈服强度σs=1 GPa。现分析弹性桅杆厚度及其曲率半径对其弯曲内应力的影响,结果如图16及图17所示。

图16分析了弹性桅杆正反向弯曲时,曲率半径对其弯曲内部应力的影响,由分析结果可知,正向弯曲时,对于同一缠绕半径,随着弹性桅杆曲率半径的增加,其x方向的弯曲内部应力逐渐减小,而y方向的弯曲内部应力逐渐增大(x为横向,y为纵向,即轴向方向);对于同一曲率半径,随着缠绕半径的增加,其x方向的弯曲内部应力逐渐增大,而y方向的弯曲内部应力逐渐减小。反向弯曲时,对于同一缠绕半径,随着弹性桅杆曲率半径的增加,其x方向和y方向的弯曲内部应力都是逐渐减小的;对于同一曲率半径,随着缠绕半径的增加,其x方向和y方向的弯曲内部应力也都是逐渐减小的。图17描述了缠绕半径R和弹性桅杆曲率半径r(15 mm)相等时,桅杆厚度对其弯曲内部应力的影响。当缠绕半径R和桅杆曲率半径r相等时,缠绕时,其x方向和y方向的弯曲内部应力相等。当曲率半径r一定时,随着桅杆厚度的增加,其正向弯曲和反向弯曲时的内部应力都是增加的,由分析结果可知,对于曲率半径r=15 mm,缠绕半径R=15 mm 的弹性桅杆,当其厚度增加至0.16 mm 时,其反向弯曲内部应力已经大于材料屈服强度,缠绕时会发生塑性变形。

图16 正向及反向弯曲时,弯曲内部应力随曲率半径变化曲线Fig.16 Variation curves of internal bending stress with r of reverse bending and positive bending

图17 弹性桅杆弯曲时,弯曲内部应力随厚度的变化曲线Fig.17 Variation curves of internal bending stress with bending process

5 结论

本文研究了桅杆厚度,截面圆心角及曲率半径对其力学性能的影响规律。研究结果表明:

(1)通过增加壳体厚度t,减小曲率半径r,增大壳体截面圆心角都能有效增大展开弯矩,并随着t的增加,其应变能和展开弯矩有较大增加,可知,壳体厚度是影响弹性桅杆展开性能的敏感因素;

(2)弹性桅杆的弯曲内部应力只与材料属性,曲率半径r,缠绕半径R以及壳体厚度t有关。为避免壳体缠绕时发生塑性变形,需综合考虑弹性桅杆几何参数对其展开能力以及缠绕性能的影响。