磨削表面形貌建模研究进展

谷倩微 邓朝晖 吕黎曙 刘 涛 刘 伟

(湖南科技大学智能制造研究院难加工材料高效精密加工湖南省重点实验室,湘潭 411201)

0 引言

随着新磨料磨具的出现,硬质合金、先进陶瓷、光学玻璃等优质材料在电子、光学、仪器仪表、航空航天和民用等领域的应用日趋广泛[1-2]。磨削作为机械加工的关键工序,对工件的最终表面质量和性能有着直接影响。磨削加工的实质是砂轮表面成千上万颗磨粒通过滑擦、耕犁、切削等作用,使得被加工材料经历弹塑性变形、形成切屑等阶段,从而实现材料去除的过程[3-4]。由于在磨削加工中,不同的加工工艺和磨削参数会在工件表面上留下不同的加工痕迹,从而会导致形成不同的磨削微观表面形貌。

工件表面形貌是决定磨削加工质量的重要因素,对材料的接触应力、耐磨耐腐蚀性及抗疲劳强度等起着关键作用[5-6],通常从工件的表面粗糙度[7]、表面波纹度[8]和表面裂纹[9]等方面来评定磨削表面形貌,而表面粗糙度不仅是评价磨削质量的关键指标,也是评定表面形貌最常用的表征参数[10]。

磨削表面形貌是表面完整性的重要指标之一,为了能够直观准确地预测磨削表面形貌,目前研究多是通过构建砂轮表面形貌模型,结合砂轮与工件相互运动关系从磨削机理的角度来实现磨削表面形貌建模[11-12]。磨削过程成形机理较为复杂,影响因素众多,随着数据挖掘和数值模拟技术的发展,基于磨削数据的经验建模以及基于磨削过程的有限元建模等方法也逐渐被运用到磨削表面形貌模型上来。

本文概述了近年来在磨削表面形貌建模领域的研究进展和现状,从磨削表面形貌经验建模法、表面形貌理论建模法以及表面形貌有限元分析法3 种方法展开分析,综述目前研究的现状及其存在的不足,提出有待改进和深入研究的问题,并对其发展趋势进行了展望。

1 磨削表面形貌经验建模法

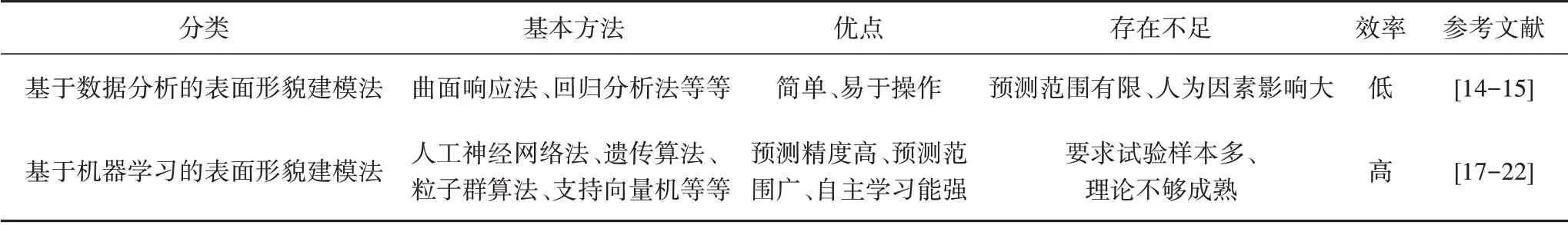

磨削表面粗糙度是对磨削表面形貌一种特征化描述[13],在经验建模时,大多数学者选择用磨削表面粗糙度来表征磨削表面形貌。根据经验建模的方法,分为基于数据分析的表面形貌建模法和基于机器学习的表面形貌建模法,如表1所示,列举了磨削表面形貌经验建模分析方法及特点。

表1 磨削表面形貌经验建模法Tab.1 Empirical modeling method for grinding surface topography

1.1 基于数据分析的表面形貌建模法

基于数据分析的表面形貌建模法主要是通过对大量的实验数据进行分析和整理,推导出磨削工艺参数对表面粗糙度的影响规律,利用回归拟合方法建立出磨削表面粗糙度的数学公式。

李颂华等[14]设计正交实验,探究不同磨削参数对氧化锆陶瓷材料磨削表面粗糙度的影响规律,并采用回归分析法建立磨削表面粗糙度的经验公式。ALAO[15]建立了精密磨削表面粗糙度经验模型,采用响应曲面法对实验进行设计,用二次回归方程拟合得到磨削工艺参数与表面粗糙度的关系,并运用方差分析法研究了各因数对响应结果的影响。

基于数据分析的磨削表面形貌建模法方式虽然简单,但没有从实际理论的角度解释出磨削的加工机理,此外,数据分析法建模方法对试验数据组需求量比较高,也会增加了人力和物力的成本,并且一旦改变了试验条件,相应的经验系数也需要重新测定。

1.2 基于机器学习的表面形貌建模法

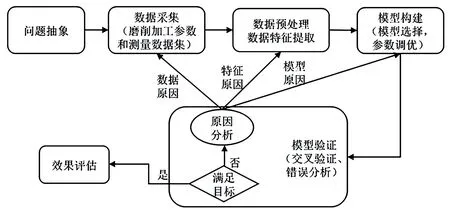

机器学习是凭借自身经验数据提升系统自身性能的算法集合[16]。在机器学习中,通过训练算法集合来寻找数据与结果之间的统计规律、关联规则,进而对这些规律规则进行挖掘生成可用的结果。机器学习在磨削表面形貌中的作用主要是从实验数据中获取相关参数,主要包括6个阶段:问题抽象、数据采集(磨削加工参数和测量数据集)、数据预处理及数据特征提取、模型构建(模型选择和参数调优)、模型验证以及模型效果的整体评估,整个过程中,各个阶段互联互通,不可分割,如图1所示。

图1 机器学习在磨削表面形貌中的应用流程Fig.1 Application process of machine learning in grinding surface topography

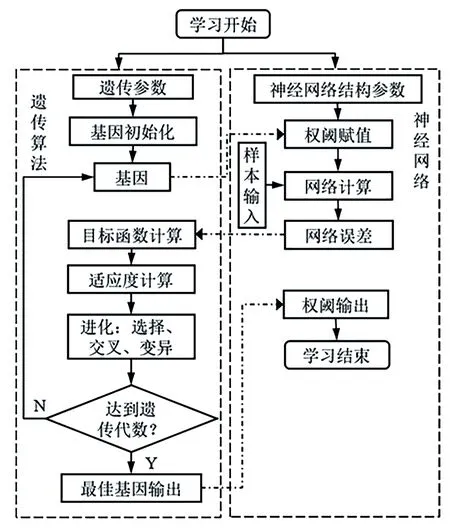

目前,机器学习在磨削表面质量预测使用最广泛的方法主要是人工神经网络算法,GOPAN 等[17-18]基于人工神经网络算法建立了合金钢磨削表面粗糙度预测模型,试验证明,相比于传统预测模型,神经网络模型具有较好的预测精度。由于人工神经网络算法存在着收敛速度慢、容易陷入最小点等缺点,一些学者对人工神经网络算法进行了改进。马廉洁等[19]建立了基于粒子群算法优化人工神经网络算法的磨削表面粗糙度预测模型。刘伟等[20]建立了基于遗传神经网络算法的磨削工艺参数与工件加工质量的关系,如图2所示,并改进了遗传神经网络算法,实现了磨削加工工艺参数的优化。

随着人工智能的迅速发展,越来越多的机器学习方法应用于磨削表面质量预测,NGUYEN 等[21]提出了自适应神经模糊推理系统-高斯过程回归(ANFIS-GPR)混合算法预测钛合金磨削表面粗糙度模型。朱传敏等[22]提出了表面三维形貌的算术平均偏差和凹坑最大偏离评价指标,基于改进支持向量机算法建立了铝基碳化硅磨削表面粗糙度的预测模型,并通过试验验证了该模型的准确性。

相对于基于数据分析法,基于机器学习的磨削表面形貌建模方法预测精度高、预测范围广。但是该建模方法对磨削表面形貌形成机理研究不够深入,需进一步展开研究。

2 磨削表面形貌的理论建模法

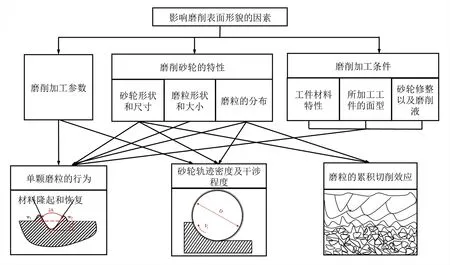

磨削表面形貌是磨削弧区内磨粒与工件材料协同作用的结果[13]。影响其磨削表面形貌形成的过程主要有:工艺参数、砂轮特性和磨削工艺条件等因素,如图3所示。

图2 遗传神经网络算法学习流程[20]Fig.2 Learning process of genetic neural network algorithm[20]

图3 影响磨削表面形成过程的主要因素Fig.3 Principal factors involved in the surface generation process in grinding

2.1 基于砂轮磨粒运动轨迹的表面形貌建模

砂轮作为一种磨具在磨削区域的行为与磨削表面形貌的形成密切相关[23]。由于砂轮磨粒的几何模型具有随机性,导致整个磨削加工过程具有随机性,因此,准确地量化评价砂轮形貌特征是磨削表面形貌建模非常关键的一步。通过模拟砂轮上的磨粒与工件的相互运动关系,更加直观地再现磨削表面形貌形成的过程。

第一步是要建立砂轮磨粒的几何模型,目前,主要有两种常见的方法:一种是假设砂轮上的磨粒形状为简单的几何形状,然后建立砂轮模型。国内外学者把磨粒假设成不同几何形状,对磨粒的分布进行随机化处理,从而建立砂轮的形貌[24-26]。另一种方法是用测量仪器测出砂轮磨粒的实际形貌,再建立出砂轮形貌模型。SALISBURY 等[27-29]先检测出实际砂轮磨粒形貌,把测得数据通过傅立叶变换、Johnson变换及等方法,提取数据的基本特征,从而构建接近真实的砂轮表面形貌模型。

第二步需要建立磨粒去除工件材料的机制,工件表面任意位置上的形貌特征是大量的磨粒与工件干涉去除材料的工艺过程[23]。ZHOU 等[30]假设砂轮磨粒高度服从高斯分布,建立了磨粒运动轨迹方程,得到加工后的磨削表面形貌,并通过试验验证了模型的准确性。吕长飞等[31]将高斯表面转化为非高斯表面,对砂轮表面进行仿真,并通过砂轮与工件的相互接触,推出整个砂轮磨削后的工件表面形貌,然而,该模型忽略了砂轮磨粒几何形状的影响。CHAKRABARTI 等[32]考虑砂轮磨粒的几何形状,假设磨粒具有120°刀刃角,高度服从正态分布,磨粒形状为正四棱锥体,通过反复迭代计算,得到所有磨粒切削后形成的工件表面形貌。LI等[33]将磨粒尖端近似看成球形,将所有磨粒经过的轨迹的最低点作为磨削表面轮廓的坐标集合,如图4所示,获得仿真了单晶硬脆材料磨削表面的三维形貌。

图4 单晶硬脆材料表面形貌形成图[33]Fig.4 Surface generation modelling of single crystals[33]

以上研究所建立磨削表面形貌模型都是集中在砂轮和工件的运动关系和接触状态,并没有考虑磨削加工过程中砂轮磨损、砂轮振动等因素对磨削表面形貌的影响。

JIANG 等[11]考虑了砂轮磨损和修整,建立磨削表面形貌二维和三维模型,通过单因素试验,验证所建立的模型都比传统模型更准确、更稳定。JAMSHID 等[34]基于砂轮与工件的相互作用,考虑砂轮磨损,建立了砂轮磨损前后的磨削表面粗糙度模型,通过实验对比验证了所建立模型的吻合效果较好。

CAO 等[35-38]基于砂轮的振动和工件表面形貌之间的关系对磨削表面形貌的形成展开了一系列的研究,建立了砂轮受迫振动下磨削工件表面形貌的数学模型。KURIYAGAWA 等[39]则是在上述研究的基础上,考虑砂轮的不平衡振动,建立了不同磨削条件下表面波纹度理论模型,提高了建立磨削表面形貌模型的准确性。

综上所述,影响基于磨粒运动轨迹表面形貌建模的因素众多,不仅与砂轮磨粒的基本特征相关,还需要考虑砂轮的磨损、振动等因素。目前,国内外学者大部分基于砂轮与工件的理想化运动关系进行建模,对于磨削的材料特性和实际加工情况关注度还不够。

2.2 基于未变形切屑厚度的表面形貌建模

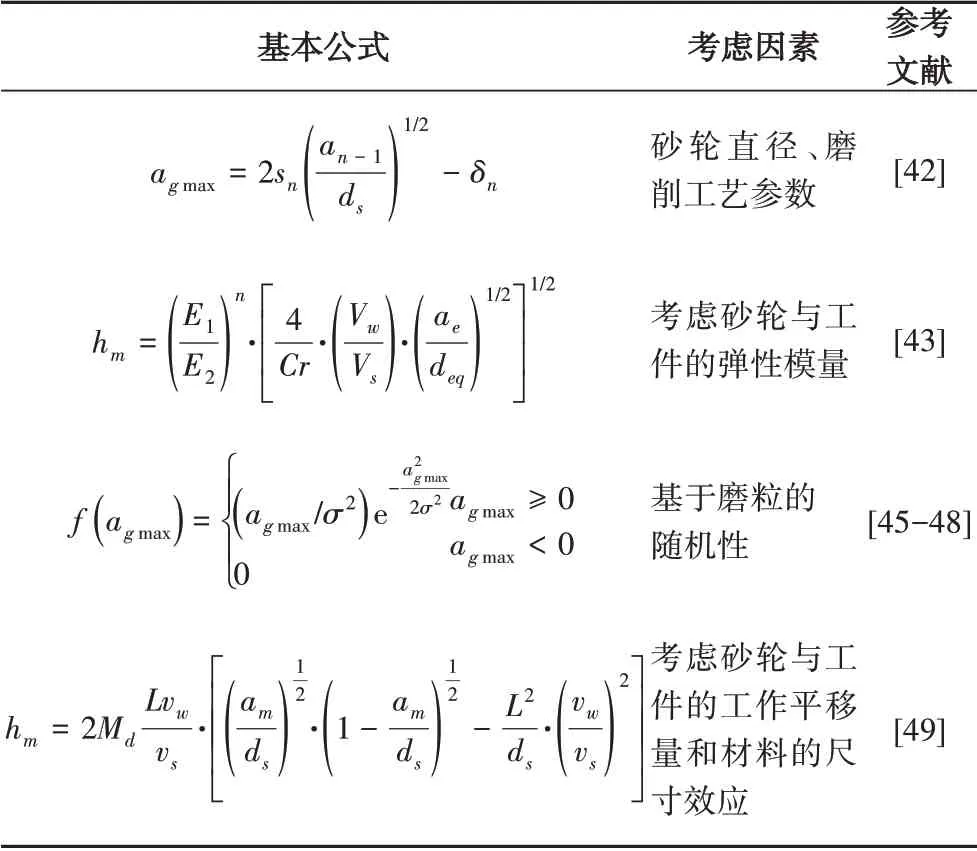

在磨削机理的研究中,未变形切屑厚度被认为是影响磨削表面形成的关键因素,与磨削机理和表面质量有紧密的联系[40-41]。如表2所示,总结了国内外学者建立的几种未变形切屑厚度模型。

表2 几种未变形切屑厚度计算模型Tab.2 Several calculation models of undeformed chip thickness

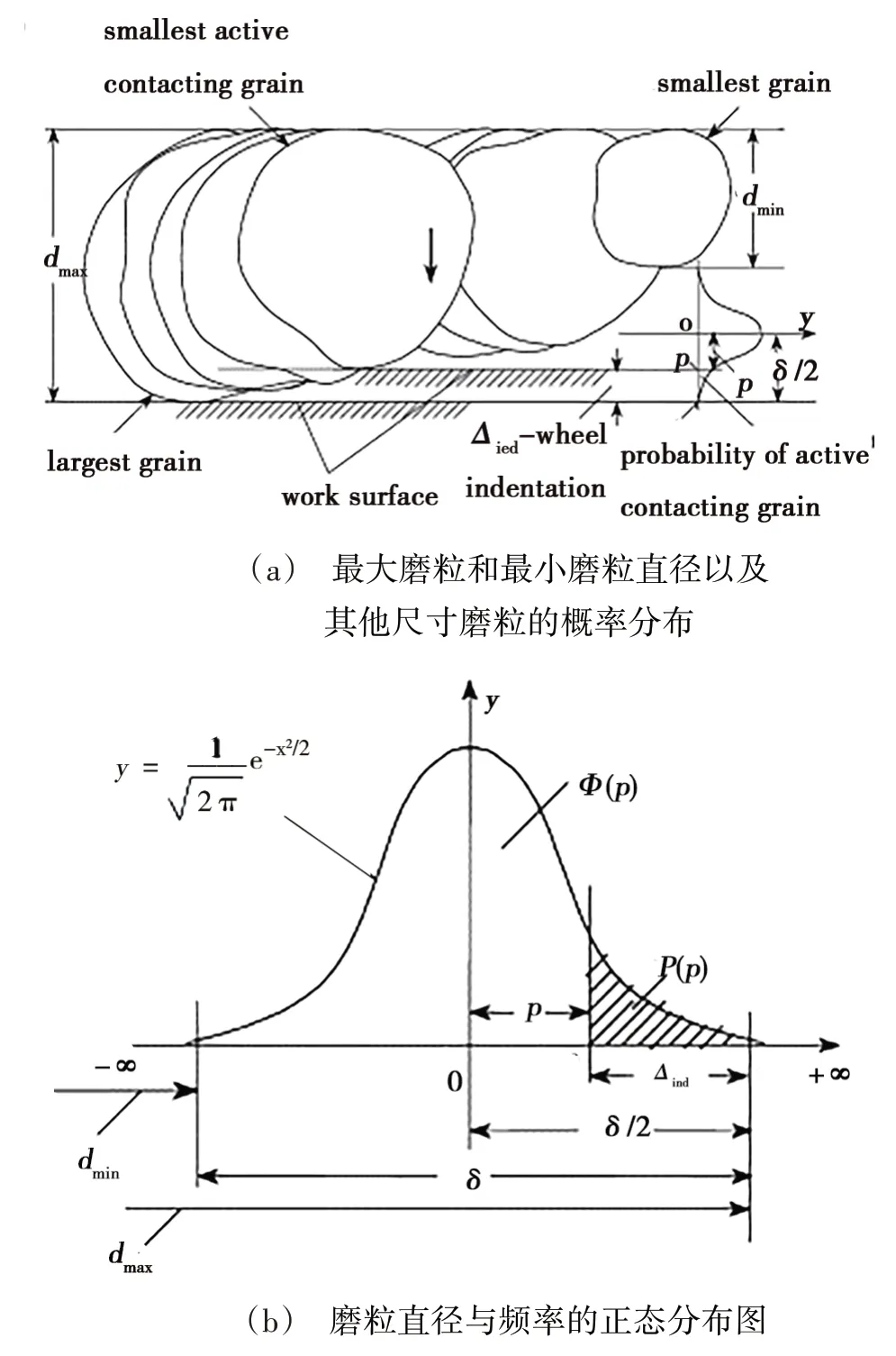

目前,MALKIN[42]假设所有磨粒大小一致且颗粒的位置均匀分布,提出了一种最大未变形切屑厚度计算公式。但是,该计算公式没有反映出磨粒随机性特征。GOPAL 等[43]在MALKIN 的基础上,通过考虑碳化硅材料的去除机理和砂轮特性,建立了一种新的未变形切屑厚度模型来评估碳化硅磨削的表面形成的过程。HOU等[44]采用概率统计方法来分析磨削过程的机理,假设磨粒尺寸和磨粒分布均采用同一个正态分布函数进行表示,通过最小磨粒直径建立未变形切屑厚度,如图5所示。但是,这种假设难以建立真实的砂轮形貌模型,无法准确地描述磨削表面形貌形成的过程。

YOUNIS 等[45]采用瑞利分布函数对变形切削厚度进行描述。AGARWAL 等[46-48]在YOUNIS 的基础上对磨削表面形成的机理进行了深入研究,并且改进了未变形切屑厚度和表面粗糙度的模型及理论,但是,瑞利分布函数仅由一个参数表示,很难确定而且没有明确的物理意义。

图5 磨粒尺寸分布示意图[44]Fig.5 Distribution of sizes of the grains[44]

上述磨削表面形貌模型没有考虑到磨削加工过程中的耕犁和滑擦现象。程军等[49]建立了微磨削硬脆材料的表面形貌模型,发现转速较低于35 kr/min时表面会出现明显的脆性去除沟槽,而转速高于120 kr/min时,则此现象消失。ZHU 等[50-51]基于未变形切屑厚度和材料的不同去除状态,通过对临界未变形切屑厚度的计算,根据不同阶段复合材料的磨削去除状态的特性,建立磨削表面形貌的预测模型。

此外,压痕和划痕技术也被广泛应用于磨削表面形貌建模中。WU 等[52]基于压痕断裂力学的磨削损伤模型,如图6所示,对延性磨削与脆性磨削进行了划分,提出了一种用于磨削碳化硅的表面粗糙度模型。ZHANG 等[53]采用纳米压痕试验研究碳化硅材料单个相的纳米力学行为,在瑞利理论基础上进一步提出了基于切屑厚度随机性的分布函数的表面粗糙度模型。

图6 磨削损伤在划痕过程中的形成[52]Fig.6 Grinding damages formation in scratch process[52]

综上所述,通过未变形切屑厚度形成机理进行表面形貌建模是合理且有效的方法。在磨削加工过程中,不同材料有着不同的未变形切屑厚度形成机理,通过其建立磨削表面形貌模型是未来研究的一个热点。但是,其建模难度高,需要全面而准确的理论知识支撑。

3 磨削表面形貌有限元分析法

磨削加工过程存在着复杂的磨削机理关系,很难用肉眼甚至是仪器观察真实情况,所以,要综合全面考虑各种影响因素,来建立磨削工艺参数与磨削结果之间的物理模型比较困难。有限元仿真是用比较简单的模型代替复杂问题后再求解。通过有限元仿真磨削过程的变化,可以更加直观地观察到磨削后的表面形貌。

单颗磨粒对砂轮磨削性能有着重要的影响,为了直观地观察磨削表面的微观形貌。目前,大多数学者通过选用单颗磨粒研究磨削加工过程表面形貌的变化[54]。LI 等[55]进行了单颗磨粒有限元仿真,研究了在脆性材料高速磨削过程中的表面和亚表面裂纹形成机理。张珂等[56]通过假设金刚石磨粒为绝对钢体进行了有限元仿真分析,研究了不同磨削工艺参数对氧化锆陶瓷工件表面形貌及表面质量的影响。刘伟等[57]对单颗金刚石磨粒切削氮化硅陶瓷进行了仿真,分析了工件表面形貌的变化情况,发现划痕内部有小尺寸的破碎,划痕两边有少量的塑性隆起,划痕深度和宽度比磨粒切削深度和宽度略大。商圆圆[58]对陶瓷材料磨削进行有限元仿真,通过位移变化量确定工件磨削表面粗糙度。ZHOU 等[59]对复合材料进行了有限元模拟仿真,讨论了未变形切屑厚度对磨削表面形貌的影响,发现无裂纹时,破碎深度随着未变形切屑厚度的增加而增大;产生裂纹时,最大未变形切屑厚度从0.3 μm变化到0.9 μm。

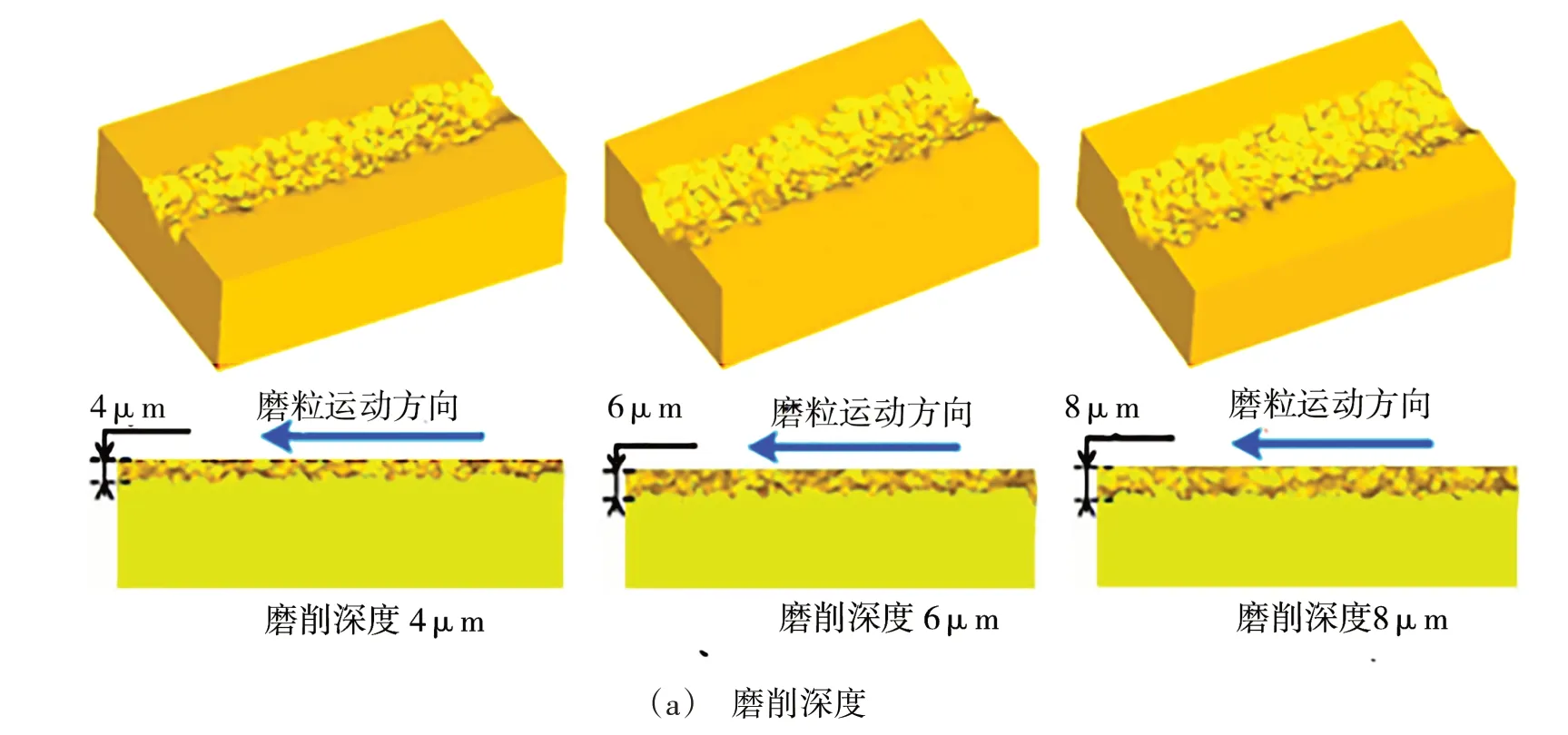

上述研究主要是集中在磨削表面形貌有限元建模的二维仿真模型,随着研究的深入,不少学者对于磨削表面形貌的有限元三维仿真展开了研究和分析。段念等[60]进行了单颗圆锥形金刚石磨粒切削的三维形貌仿真,证明了沟槽的实际宽度大于磨粒的切削宽度,并切削后工件表面存在裂纹。赵耀邦等[61]建立了单颗金刚石磨粒磨削复合材料的三维形貌模型,研究了不同磨削工艺参数下,复合材料磨削亚表面裂纹的萌生与扩展规律以及磨削表面形貌的变化,如图7所示,随着磨削深度的增大,复合材料磨削表面质量逐渐变差,亚表面裂纹层深度逐渐增大,而随着砂轮转速的增大,复合材料表面的磨削质量有所提高,亚表面裂纹层深度有轻微的降低。

综上所述,磨削加工是成千上万颗磨粒在工件表面的切削过程,仅仅分析单颗磨粒的工作过程,是远远不足够的。但是在有限元法中,建模的困难取决于对模型单元划分数量的多少和材料组成的复杂性。

图7 工艺参数对磨削表面形貌的影响[61]Fig.7 Influence of process parameters on grinding surface topography[61]

4 结语

经验建模法、理论建模法、有限元分析法都是建立磨削表面形貌模型的重要方法。经验建模法通常是依靠大量的磨削试验数据,建立出工艺参数与磨削表面质量的非线性指数函数关系,该方法简单实用,被广泛应用到工程实践中,但是由于构建的非线性表达式完全依赖磨削试验,很难解释磨削过程中的机理。理论建模法则是考虑实际加工过程中的影响因素,基于对机理深刻认识之上对磨削表面形貌的物理解析,但在磨削工艺和砂轮振动的多种参数共同作用下,材料去除机理产生复杂变化,表面形貌创成过程变得复杂,其建模难度较高,需要考虑的实际因素众多。有限元分析法能够直观地观察磨削表面形貌的形成过程,能有效预测磨削过程的各种现象,但目前大部分研究都是集中在单颗磨粒建模上面,并且对实验结果有较大的依赖程度。总之,经验建模法、理论建模法、有限元分析法相辅相成,从而建立准确地磨削表面形貌模型。

综上,虽然目前在磨削表面形貌建模的经验建模法、理论建模法、有限元分析法都取得了一定的研究进展,但是还是存在着许多不足之处,尤其是在以下几个方法值得进行更深入的分析和研究。

(1)目前,经验建模法是通过历史试验数据来建立磨削表面形貌模型,随着磨削过程智能化的发展,通过实时大数据进行磨削表面形貌建模的监控和反馈,将逐渐成为一种趋势。

(2)为了更好理解砂轮与工件相互作用、接触方式及磨削特性所造成的表面形貌的差异,需针对砂轮与工件在接触区域相互间的力学行为与接触方式开展更深入的分析,以便建立更准确的磨削表面形貌模型。

(3)多数有限元分析建模法都是集中在单颗磨粒对磨削表面形貌的影响上,这样的研究方式难以准确建立磨削表面形貌模型。因此,有必要考虑磨粒形状和大小、砂轮修整以及磨粒磨损等因素,建立整个随机排布砂轮形貌模型。

(4)传统理论模型通过力学、动力学、摩擦学等机理揭示了本质科学问题,但受限于实际过程的复杂性,所建立的模型无法反映完整的过程信息。基于实验分析的知识推理模型可以体现实际的演变过程,但数据的组织、挖掘必须有正确的本质规律作为指引。因此,经验建模法和理论建模法的融合、协同才能更好地建立磨削表面形貌模型。