单片式湿法刻蚀均匀性及药液回收率的相关性研究

朴勇男 黄 鹏 胡 苏 邢 栗

(沈阳芯源微电子设备股份有限公司,辽宁 沈阳110000)

湿法刻蚀是通过化学刻蚀液与晶圆上所需刻蚀的材料发生化学反应达到刻蚀的目的,湿法刻蚀又包含两大类:槽式湿法刻蚀和单片式湿法刻蚀。槽式湿法刻蚀产能高,化学液消耗小,但是由于从硅片上清洗下来的污染会继续在化学液中残留,容易造成二次沾污。单片式湿法刻蚀由于不断地有新的化学液或者去离子水供应到硅片表面,可以有效的防止二次沾污现象的发生[1-2]。虽然在转移掩膜图形的保真性上湿法刻蚀与干法刻蚀存在一定的差距,但因其具有对器件损伤小、生产成本低、产能高和适应性强等特点,在去氧化硅、去残留物和大尺寸图形的刻蚀等方面有着较为广泛的应用[3]。

刻蚀均匀性是刻蚀工艺的主要衡量指标,也是保证产品质量的关键因素之一。湿法刻蚀中所使用的化学液是刻蚀中所用的主要消耗品,在保证刻蚀均匀性的前提下提高化学药液的使用率(或回收率)对于湿法刻蚀成本的降低具有重要意义。本文采用由沈阳芯源微电子设备股份有限公司所生产的单片式湿法刻蚀机KS-S300-4E 研究了针对于12 英寸晶圆刻蚀均匀性的改善及化学药液回收率的提高。

1 实验部分

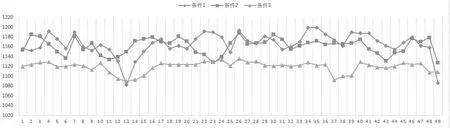

刻蚀的均匀性受多方面因素影响,本文通过测试不同条件下的刻蚀均匀性及刻蚀药液的回收率来研究喷淋时的晶圆转速、摆臂扫描(scan)速度和scan 起始位置对刻蚀质量的影响规律。实验条件如表1 所示,摆臂Scan 时的速度曲线图1 所示,摆臂Scan 起始位置(相对于晶圆)如图2 所示。

2 结果分析

通过测试晶圆上的49 个位置的刻蚀量(其测量位置如图3所示)采用公式(1)计算相应晶圆的刻蚀均匀性,在以上三个条件下连续刻蚀50 片晶圆,通过计算药液的消耗量及使用总量的比值得到刻蚀药液的回收率。

表1 实验测试时各工艺条件参数值

图1 摆臂Scan 时的速度曲线

其中lmax表示测试中49 个位置刻蚀量的最大值,lmin表示测试中49 个位置刻蚀量的最小值,lmean表示测试中49 个位置刻蚀量的平均值。

图2 摆臂Scan 起始位置(相对于晶圆)

图3 刻蚀量测试的49 点位置分布

图4 三种不同条件下49 个位置的刻蚀量

图4 和图5 给出了三个条件下在49 个位置的刻蚀量及三个条件下的刻蚀均匀性。可以看出条件3 的刻蚀均匀性最佳,条件1 的刻蚀均匀性最差,条件1 的均匀性差主要在于其在晶圆最边缘的位置刻蚀量小,而在晶圆二分之一的位置刻蚀量较大,导致其刻蚀量的极值较大,进而影响其刻蚀均匀性。对比条件2 和条件1 的各个位置的刻蚀及刻蚀均匀性可以看出,摆臂scan 时的速度对刻蚀的均匀性有较大的影响,条件2 摆臂在晶圆二分之一处的scan 速度较晶圆其他位置快,即在该位置停留时间短,喷淋处的刻蚀药液也少,其均匀性也得到了明显的改善。由于条件1 和2 的摆臂的scan 起始位置均不在晶圆的边缘处,所以在这两个条件下晶圆在边缘的刻蚀量均是整片刻蚀量的低点,主要是由于刻蚀药液和边缘接触时间短且该位置的药液少导致的。从条件3 可以看出其在晶圆边缘的刻蚀量有一定的提升,进而改善了其整体的刻蚀均匀性。

图5 三种条件下的刻蚀均匀性

图6 给出了三个条件下连续刻蚀50 片时药液的回收率,药液回收率对控制刻蚀的成本具有重大意义。条件3 的药液回收率最高,其主要原因在于喷淋药液时晶圆转速的提高,晶圆转速提高至500r/min 时,刻蚀液能够有效的被晶圆甩到回收接液盒(cup)内,进而直观的提高药液的回收率。

图6 三种条件下刻蚀50 片晶圆时的药液回收率

3 结论

本文分别测试了单片式湿法刻蚀机在三种不同条件下的刻蚀均匀性及刻蚀药液的回收率,摆臂scan 的位置及速度曲线对晶圆刻蚀均匀性有较大的影响,通过测试刻蚀量的大小,调节摆臂的速度曲线能够有效地提高材料的刻蚀均匀性。刻蚀药液的回收率与喷淋时的转速有较大关系,一定程度的提高晶圆转速能够提高药液的回收率,降低刻蚀成本。