轴类零件直流纵向磁化端面显示与快速断电特性的关系

刘春秘

(沈阳飞机工业(集团)有限公司,辽宁 沈阳110850)

1 概述

磁粉检测原理是利用铁磁性材料被磁化后,由于缺陷处磁介质的不连续性,零件表面和近表面的磁力线发生局部畸变而产生漏磁场,漏磁场吸附磁粉,从而显示出不连续性的位置、形状和大小。磁粉检测被广泛应用于冶金、航空、航天和铁路等行业的产品质量检验。但在实际应用中也存在不少难点和局限性,轴类零件端面纵向磁化就是其中之一。

根据磁化零件时的磁场方向,磁粉检测可以分为周向磁化、纵向磁化和多向磁化三种,其中,纵向磁化法多采用线圈法,当电流流过线圈时,产生的磁场磁化线圈内的零件, 能发现零件上沿圆周方向上的缺陷。由于人们认为零件端面与线圈产生的磁场可能垂直,端面不能被有效磁化。为了解决这个问题,人们提出了一种快速切断线圈中电流的方法,在线圈内零件上产生低频涡流,同时产生磁场实现零件端面磁化,这就是快速断电特性。然而在实际应用中由于磁化电流种类不同,零件端面的磁场分布是不一样的。交流磁化由于交流电集肤效应,线圈产生的磁场不能进入零件内部,只能从零件表面和近表面通过,所以零件端面是没有被磁化的。本文仅研究直流纵向磁化长轴类零件时端面缺陷显示与直流快速断电特性之间的关系问题。从理论和实验上探讨轴类零件直流纵向磁化时零件端面缺陷显示真正原因。

2 直流快速断电特性应用的理论依据及应用现状

2.1 理论依据

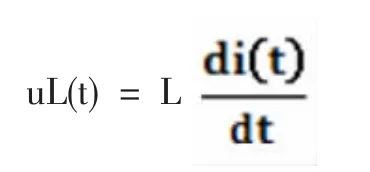

采用三相全波整流电流线圈磁化长轴类零件时,由于零件两端的磁力线可能垂直于零件的端表面,零件两端表面的缺陷可能出现漏检。为了防止漏检,人们想方设法地去寻找能够在纵向磁化的同时对端面进行磁化的方法,产生了快速断电的设想,要保证端面在断电的瞬间产生一定的交变磁场就要保证断电瞬间有一定电感电流的变化率,(国外有关标准规定电流从3000A 降到0 的时间不能大于5ms,也有规定当前纵向磁化电流从1000A 降到0 的时间不能大于2ms 等)。这种设想的原理是:由于纵向磁化线圈是个电感,当磁化电流从当前某一固定值迅速降为零时,线圈上产生的反向感生电势与电流之间的关系为:

这种迅速变化的电流在电感线圈中产生电压,然后再通过线圈里的直流电阻得到迅速释放,这时线圈中迅速变化的电流(含有很多的高次谐波),这个电流在铁磁性零件中产生大量的涡流,再利用涡流产生的磁场实现端面磁化。

2.2 现状

最初具有快速断电功能的磁粉检测设备是通过断开直流线圈回路来实现的,但在触头上会出现电弧放电。随着技术的不断发展,将晶闸管整流器集成到设备当中,使得快速断电更加容易被实现,利用可控硅整流器的电流过零关断特性,并配合使用一个二级高压变压器,开发了可控的快速断电技术,它是现在磁粉检测设备上实现快速断电的主要技术。

3 纵向磁化零件时端面磁场分布研究

直流纵向磁化工件时,端面与磁场方向垂直而不能被有效磁化的说法存在误区,实际上由于磁场分布的特点,零件端面是能够被磁化的。

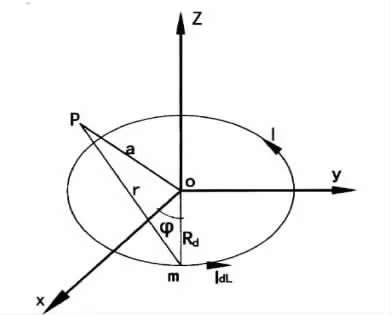

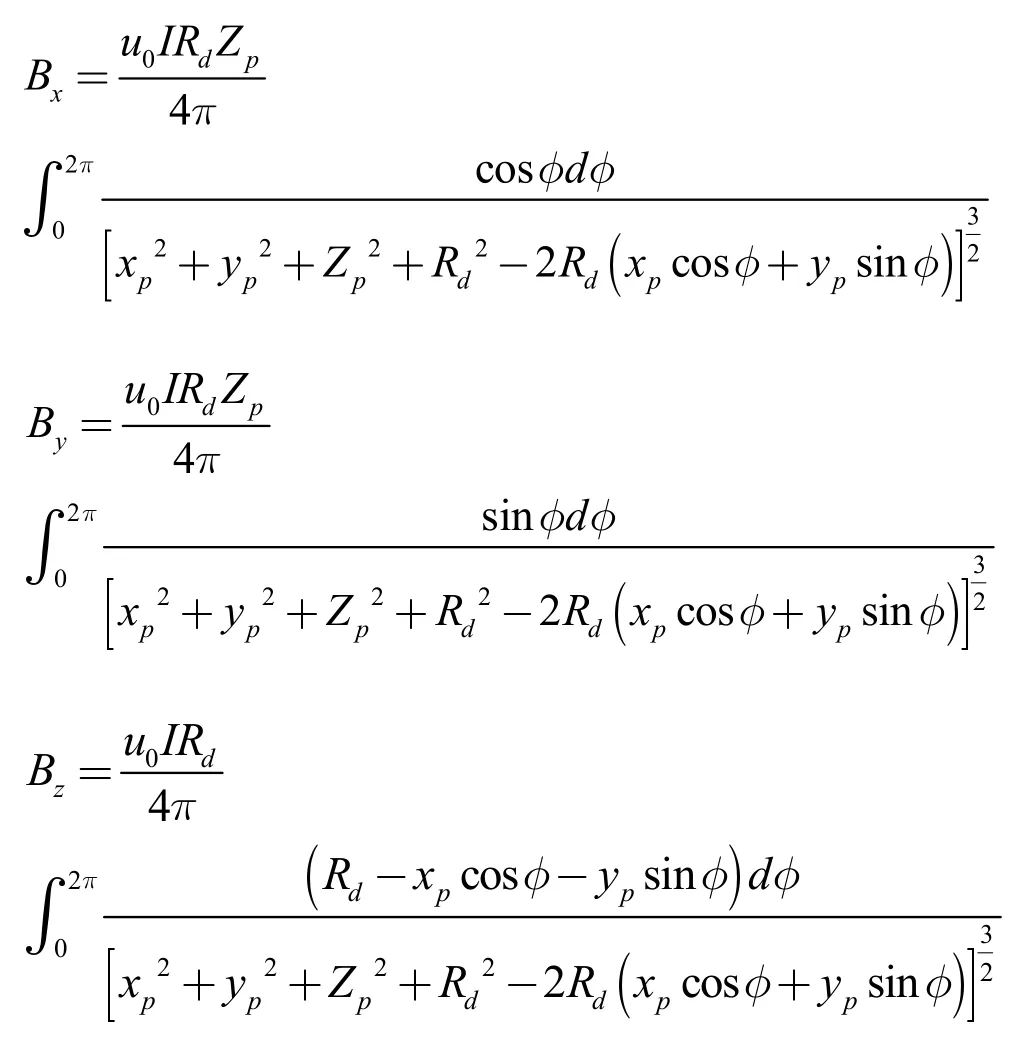

磁粉探伤机线圈为铜板缠绕而成,各匝线圈之间存在绝缘层,可以将线圈简化看成一匝圆心为o,等效半径为Rd,电流强度为I 的圆线圈。如图1 所示,圆线圈中心为坐标原点o,中心轴为z 轴,圆线圈所在的平面为o-XY 平面。

图1 计算圆线圈磁场分布的示意图

所以P 点处的磁感应强度为:

根据上述磁感应强度分布规律,可以将磁感应强度矢量B(r, z)分解为轴向分量Bz(r, z)和径向分量Br(r, z) ,对于端面磁粉检测只有径向分量Br(r, z)起作用。

B(r,z) =Bz (r,z)+Br (r,z )

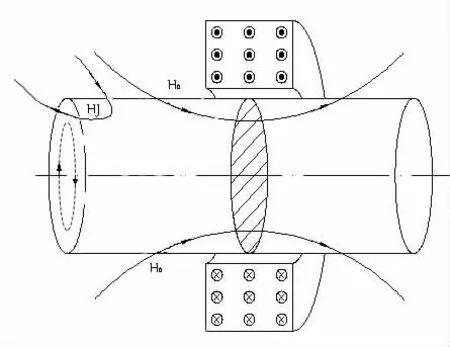

线圈磁化时产生磁场,以钢棒轴线为中心建立圆柱坐标系,由于磁感应线遵从折射定律,磁力线从空气中进入钢棒,并在线圈中部汇聚,然后从一端折射入空气中。

线圈磁化开始瞬间,钢棒内产生感应涡流J ,产生磁场径向分量,与线圈形成磁场磁化方向相反。磁场分布见图2。

图2 线圈磁化磁场分布

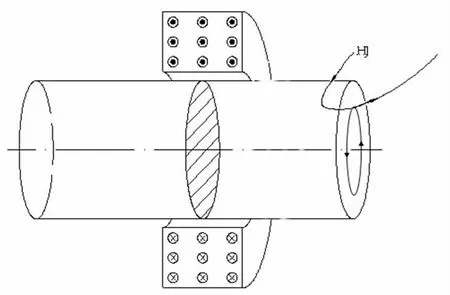

线圈磁化一段时间后,磁化线圈磁通量基本保持不变,此时钢棒中基本无感应涡流存在,对端面磁化起作用的为线圈产生的磁场径向分量。磁场分布见图3。

图3 线圈磁化磁场分布

在断电后线圈磁场消失,由于快速断电特性,在线圈两端产生大量涡流,磁场起作用的为感应涡流磁场径向分量。此时,棒材端面磁场分布见图4。

图4 线圈磁化磁场分布

4 试验验证

使用CZQ-6000 型三相全波直流磁粉探伤机,线圈直径360mm。采用材料为30CrMnSiNi2A 圆棒模拟长轴类零件,对直径100mm 长度300mm 的棒材进行纵向磁化,该设备快速切断试验符合要求,磁粉检测方法采用荧光湿连续法。线圈安装在导轨上,如将圆棒放置在线圈底部,由于底部存在导轨,影响圆棒表面磁场分布,因此需制作工装夹具,将棒材悬空放置在纵向磁化线圈中心。

试验1:在圆棒端面任意取一点,设定不同电流值,使用型号为5070 高斯计测量Hr(r, z)径向磁场分量,观察该点不同磁化电流值高斯计最大读数和高斯计数值变化规律。为避免手持高斯计探头时,手抖动影响测量值,设计制作支架固定高斯计探头,避免探头抖动。将磁化时间设定1s 和6s,设定6s 时测量2s 到4s 之间磁场强度值,端面径向磁场测量最大见表1。

表1 最大磁场值

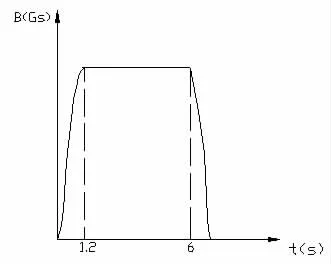

在磁场稳定后,无感应涡流存在时,磁场值为磁化整个过程中最大值。磁场值大约在1.2s 达到最大值,之后磁场值几乎一直不变,断电瞬间磁场值迅速下降。磁化过程中磁场值变化趋势见图5。

图5 磁场随时间变化趋势

试验2:将A 型3 号标准试片贴在圆棒端面,磁化时间设定到6 秒,磁化电流设定1500A,在通电两秒后线圈中磁场稳定,在试片上喷洒磁悬液, 结果在连续磁化的过程中试片上已经有显示,显示如图6 所示。

图6 试片磁痕显示

磁化结束的瞬间磁悬液会出现明显的反向脉冲式流动现象(这就是快速断电过程中线圈出现快速电流变化率产生反电势形成的),但这种现象并不能加深试片的显示效果,试片上磁痕显示形状也未改变。随后采用不同电流值进行纵向磁化试验,观察磁化过程中和磁化结束瞬间试片磁痕显示,试验结果见表2,试片上磁痕显示是通电过程中出现的,不存在只是断电瞬间出现的情况。

表2 不同磁化电流磁痕显示情况

上述实验证明,纵向磁化时端面显示并不是断电瞬间产生的,而是磁化过程中产生的,断电瞬间只是出现反向脉冲现象。

5 结论

5.1 快速断电特性是利用电流快速变化率通过电感线圈在零件上产生涡流而形成的磁场,充其量仅具有交流属性,不能作为直流检测手段来对零件端面进行缺陷评判。

5.2 三相全波直流纵向磁化是能对端面进行有效磁化的,这种磁化并不是快速断电特性形成的,而是零件在纵向磁化过程中形成的。